水力机械的轴向与径向水推力引发的故障问题与诊断

张弋扬,蔡俊鹏,何成连,刘 健

(1.中水北方勘测设计研究有限责任公司,天津市 300222;2.清华大学能源与动力工程系,北京市 100084)

1 前言

水力机械轴向与径向水推力不可避免地存在。轴向水推力可通过理论计算、试验测量及数值模拟计算得到,各方法都各具优势但同时又均有先天不足之处[1]。如理论计算一般采用简化策略并以假设为前提,其得到的结果不能反映一些工况、泄漏量、流道形状等不确定因素对轴向水推力的影响[2]。试验测量包括模型试验及真机试验,在模型试验中一般是验证轴向水推力合同保证值,用来对推力轴承荷载进行复核[3],但由于模型和原型的止漏环部位、间隙、转轮上平衡孔设置、顶盖技术供水等存在等诸多相似性因素的影响而有许多不确定性,使换算的轴向力存在较大不确定性;真机试验最直接可靠,但真机试验在机组运行后进行,不具有普适性[1]。数值模拟由于计算模型、网格划分及边界条件与真实情况不完全吻合等,计算结果的精度可靠性仍有待进一步提高,如李浩亮等通过对测试结果与数值模拟的结果进行对比得出数值模拟与测试结果趋势变化一致,但具体数值存在一定差异[4]。目前对于轴向水推力的研究较多,但关于机组径向水推力的研究较少,径向水推力的计算及测量研究需要加强。

水力机械轴向力一般由转动部分质量、水对转轮的浮力、水力机械运行时叶片上的轴向力、轴端处静水力、上冠及下环在水压力作用下形成的轴向力等组成[3]。径向水推力主要分为转频径向力及其他径向力。造成转频径向力的原因有转轮质量不平衡力、转轮内腔水体分布不均造成的水力不平衡力、叶片型线和安装角度不一致及叶片动态形变不同等形成的水力不平衡力[5],转频径向力是造成轴偏磨,轴瓦均匀磨损的主要因素。其他如由转轮进、出水流的不对称性导致的具有固定方向性的径向力,是造成轴均匀磨损,轴瓦偏磨的主要因素。

2 典型案例分析

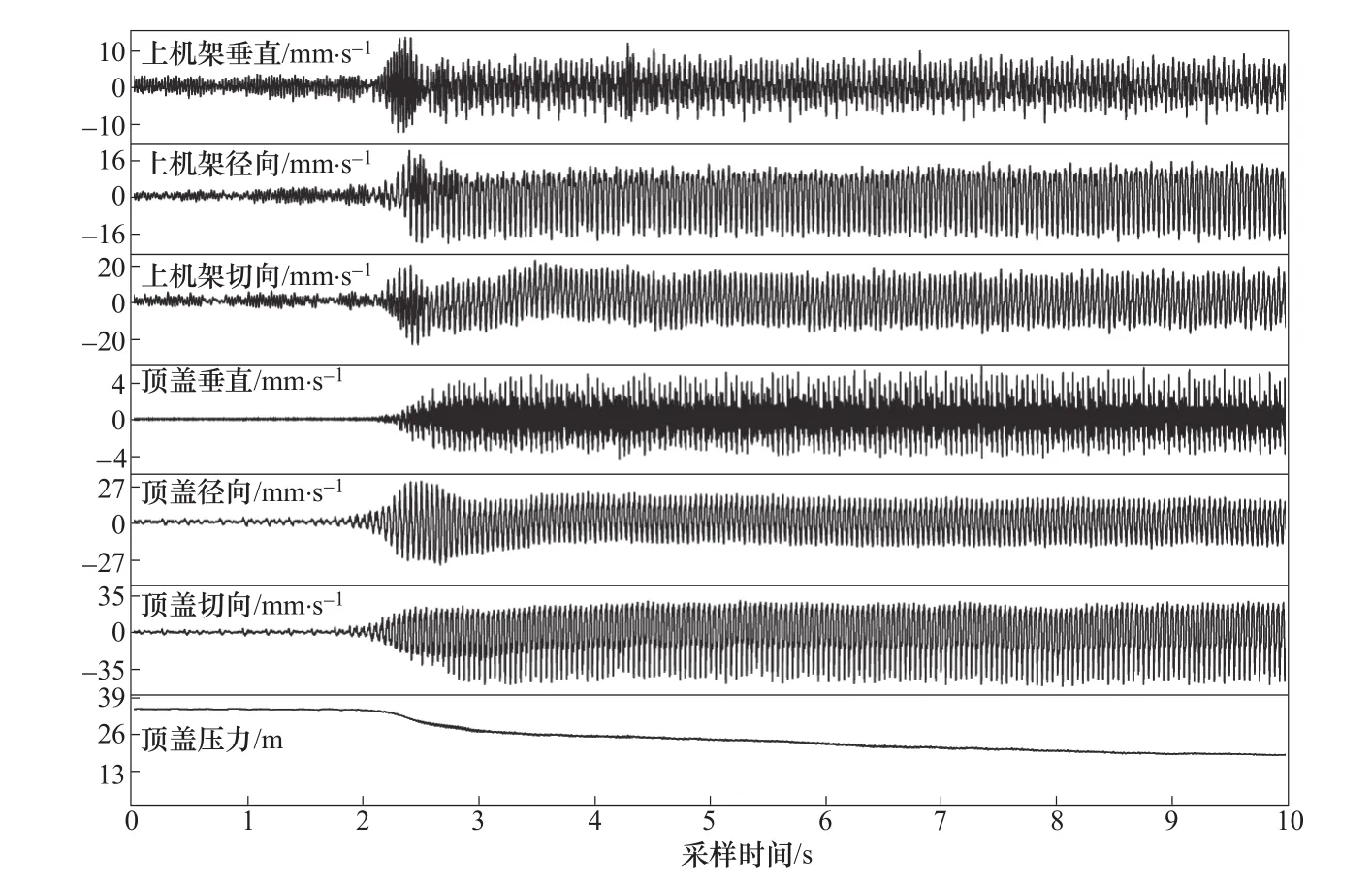

2.1 高水头混流式水轮机抬机故障诊断

四川某水电站,设计水头262m,安装了两台立式混流式水轮发电机组,单机容量22MW。2号机检修完成后机组在升负荷过程至某个负荷时机组异常剧烈振动,厂房震感明显,被迫停机,后续经过大量检修、测试、调整、专家论证,问题一直未得到解决。经对机组开展诊断性测试,分析后确认:2号机大修后,将磨损叶片、上下止漏环修复,修复后的止漏环间隙产生变化,导致机组升至某一负荷时抬机,具体表现为:同一水头,故障负荷具有复现性,不同水头故障负荷点不同,停机后机组能够正常开机且在故障负荷以下能够正常运行;机组负荷升至故障点后,振动剧烈,除机组外,厂房、玻璃振动响应剧烈,被迫停机;诊断测试时机组负荷升至7.5MW时故障现象出现,机组上机架、顶盖振动和顶盖压力变化如图1所示。

图1 机组增负荷过程中上机架、顶盖振动和顶盖压力变化Figure 1 The vibration and the pressure of the upper frame and top cover during the load increase of the unit

水轮机上设有常规的平衡孔,且技术供水也从顶盖引出。通常认为水轮机轴向水推力都是向下,只有在甩负荷时一般才会发生抬机现象。一般情况下,机组顶盖压力会随机组负荷的增加而升高,机组振动也不应对顶盖压力产生大的影响。抬机力大于转动部分质量,转轮上移致转轮与顶盖发生摩擦,产生剧烈振动,顶盖压力通道受阻,压力从34m降至17m,根据顶盖受压面积0.78m2计算,抬机力增加13t,停机后转动部分复位。故障问题明确后,初步将蜗壳高压水引入水轮机顶盖,解决了当时汛期机组能够满负荷发电问题,汛后封堵了转轮上的部分平衡孔,使问题得以解决。

新疆某水电站,在机组顶盖上开设6个平压孔,引至水轮机尾水管,在机组启动时就出现抬机问题,现场对称封堵3个平压孔后机组能够正常运行。对于高水头立式水泵、水轮机、水泵—水轮机,建议慎重采用在转轮上开设平衡孔方式,这种方法能够有效降低轴向力,但会将转轮出口压力脉动导致顶盖,不利于机组运行稳定也不能在机组运行过程中对轴向力进行调节。建议采用在顶盖上设置配有可调阀门的平压孔,便于在机组试运行期间将轴向力调至合适值。

2.2 双吸离心泵口环与转轮抱卡问题分析和处理

某供水工程泵站安装了5台水平中开离心式水泵,水泵主要参数(流量:3.7m3/s,扬程:53.2m,转速:590r/min),水泵投入运行后就发现存在振动、噪声大问题,运行一段时间停机后出现转子盘不动现象,经拆卸水泵进行检查、检修发现叶轮吸入口与密封环发生严重摩擦磨损,局部已无间隙导致转子无法盘动。图2为口环磨损部位和形貌,其中传动端磨损最大为5.6mm,非传动端最大磨损为4.0mm。

图2 双吸离心泵口环磨损Figure 2 Wear of the impeller ring of double suction centrifugal pump

该水泵采用闭阀直接启动方式,开机过程测试结果表明:机组转速在1s内从零升至599r/min,泵出口压力升至最大值74m;出口蝶阀在机组启动1.8s后线性开启,23s全开;轴位移矢量值在1.5s达到最大值(传动端0.9mm,非传动端0.5mm),方向为出水向下45°,与口环磨损部位一致。

变扬程试验结果表明:双吸离心泵径向力随扬程增大而增大,方向固定(如图3所示)。泵站问题为:泵两侧轴承支撑刚强度不足,在水泵闭阀启动时转轮与口环产生摩擦,随着出口阀门打开,径向力降低,转轮恢复原位,但口环由于摩擦出现不均匀热变形,向内收缩,造成停机时(出口阀门关闭后停机)口环向内收缩将转轮抱住和口环局部磨损问题。

图3 某双吸离心泵启动和不同运行工况轴位移和方向Figure 3 Shaft displacement and direction of double suction centrifugal pump under starting and different operating conditions

采用直接启动的离心泵要注意轴承选择和支撑的刚强度设计,除要满足正常运行还要承受闭阀启动时的径向力。应研究机组启动与出口阀门开启时间配合问题,在电机功率、启动冲击电流允许条件下,将阀门开启时间提前。有一种双蜗壳双吸离心泵设计,可有效降低径向力。

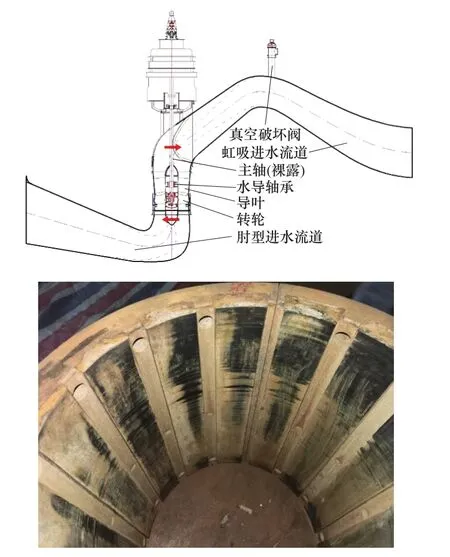

2.3 立式轴流泵的橡胶瓦偏磨问题分析径向水推力

典型立式轴流泵一般为肘型进水流道、虹吸出水流道且泵体内主轴裸露。出水流道内水流作用于裸露的主轴上,形成出流方向径向力;进水肘型流道,由于弯肘作用,转轮上肘外侧压力高于内侧压力,形成入流方向径向力;共同作用轴运行时形成固定向轴位移,造成橡胶水导轴承偏磨(见图4)。

图4 典型轴流泵布置图及轴瓦偏磨Figure 4 Layout of typical axial flow pump and eccentric wear of bearing bush

在裸露轴段加装保护外套可消除轴出流向径向力。应对消除肘型流道造成转轮进水不均匀产生的径向力措施进行研究,如在转轮进口两侧边壁设置可调节导流板等调节措施。径向力大小和方向,可通过轴摆度测量信号的直流量间接获得(定义为轴位移),轴位移基准为:机组在正常停机时,自由降速过程后轴转动中心。

2.4 高扬程立式离心泵扫膛故障诊断

某调水工程泵站,采用单级立式离心泵,设计扬程140m,单机额定流量6.45m3/s,转速600r/min。其中一台机组发生水泵扫膛故障,摩擦部位为:转轮一侧,止漏环一周。现象为:机组正常运行时突然产生剧烈振动,触发保护被迫停机,停机后,机组仍能正常启动;正常运行,在不定期运行后又出现剧烈振动导致停机,而泵站其他同型号机组运行正常。经检查电机、水泵、制造和安装都符合规范,未发现问题。

水泵采用明蜗壳可中拆结构,电机、水泵之间过渡轴较长,为降低轴向力,泵轮上设有平衡孔,将顶盖与转轮叶片进口联通,为常用的降低轴向力措施。机组正常运行时推力瓦温39℃偏低,巴氏合金瓦推力轴承一般运行瓦温范围为66~80℃[6,7],说明水泵轴向力较小或本身就存在抬机隐患。经对运行记录检查发现,出现振动过程后推力瓦温降为37℃,分析认为,机组故障为水泵抬机使主轴产生弯曲变形导致水泵扫膛。

2.5 轴向力、径向力测量

轴向力可采用测量推力轴承支架变形方法间接测量,在推力轴承座处设置电涡流位移传感器测量轴承座位移,采用转动部分质量对测试系统进行标定,利用高压油顶起装置,将转动部分顶起,轴向力为零,将转动部分放下,轴向力为转动部分质量;也可采用遥测应变仪测量水轮机轴拉应变方法测量。

径向力测量需要在轴瓦支撑调节螺栓上装设测力元件,至少对称装设4个。也可通过轴位移信号(水导轴摆度直流信号)间接分析径向力大小和方向。

3 结语

水力机械水力上抬会对应3种现象:

(1)对于大型机组,转动部分质量大、轴径大,一般不会产生故障问题(将转动部分抬起,将轴抬弯),主要表现为运行稳定性变差,推力瓦温偏低;

(2)对于中型长轴机组,出现抬机问题,如果轴线比较好,且抬机力小于转动部分质量,机组能正常运行(机组发飘,运行稳定指标差)。如果轴线偏折较大,在抬机力作用下将加剧轴线偏折,严重时出现扫膛故障;

(3)如果抬机力大于转动部分质量,机组不能运行。因此,机组正常运行时抬机问题,对于高水头中小机组、抽水蓄能机组特别应给予重视。

我们需要加强水力机械轴向、径向力研究,测试和调节控制技术也需要创新。轴向力设计的目标是将轴向力控制在一定范围,既有利于机组稳定运行,又不超过推力轴承承受能力。推荐采用在顶盖上设置平压管并装设调节阀门的设计,便于对混流式水轮机、离心泵轴向力进行调整,在运行调节时应严控抬机现象发生;双蜗壳设计的离心泵可有效降低径向力,机组启动、运行时径向力越小对导轴承越有利;对径向力的调节和控制是设计需考虑的一个问题,初步设想在下环处对称设置4个调压腔,进一步开展对转轮径向力进行控制调节的研究。

——“AABC”和“无X无X”式词语