宽温域下氟醚橡胶的加速老化行为和机理研究

余成明,彭旭东,江锦波,马艺,王玉明

(浙江工业大学机械工程学院,浙江杭州310014)

引 言

氟醚橡胶是分子中存在醚键的氟化合物,醚键的引入改善了低温性能。氟醚橡胶有着极佳的耐高低温、耐化学介质、力学性能、阻燃性、电绝缘性等,问世之初就被应用于航空航天的密封系统,随后广泛用于化工、石油、原子能、半导体等领域[1-2]。氟醚橡胶作为密封件材料,常常面临宽温域或温度交变、高压力、多介质的复杂恶劣工作环境,在长期使用过程中易老化,导致密封性能下降。因此,通过加速老化试验,研究并揭示氟醚橡胶的性能变化规律及其老化机理具有重要意义。

近年来,国内外学者对氟醚橡胶耐介质、耐热性及高低温老化特性开展了一系列研究。其中,耐介质试验采用液压油、润滑油、燃油等不同介质开展浸泡老化试验[3-6],结果表明氟醚橡胶在180℃的高温下仍能保持优异的耐油性能;关于氟醚橡胶的热重分析结果表明,氟醚橡胶耐热性能良好,至400℃才发生热分解,此时主要伴随无规则断链、脱氟化氢、脱除CF2等化学反应[7-8]。国内外学者[9-14]还研究了氟醚橡胶的高低温特性及老化前后的结构变化,发现氟醚橡胶低温特性明显优于氟橡胶,而高温特性与氟橡胶相当。上述研究大多只是单方面讨论高温或低温条件下氟醚橡胶老化前后的物理变化或化学变化,忽视了物理和化学两种老化之间的联系。本文基于航空环境的特殊性,在宽温域(-40~225℃)条件下开展了国产氟醚橡胶FM-1D在航空润滑油中加速老化特性的研究,以揭示氟醚橡胶在温度和润滑油共同作用下的老化机理。研究结果可为氟醚橡胶密封件的设计和使用提供指导。

1 试验

1.1 材料与仪器

材料:试验所用的氟醚橡胶由西北橡塑研究设计院有限公司提供,胶料牌号为FM-1D,由四氟乙烯、偏氟乙烯以及全氟甲基乙烯基醚共聚而成。试验介质4050航空润滑油,生产厂家为中航航特润滑科技有限公司。

仪器:换气式高温老化箱,GP/HT-225,上海广品;高低温交变湿热试验箱,BG/TH-225,上海广品;电子分析天平,ME104,瑞士METTLER TOLEDO;LX-A邵氏硬度计,艾德堡;电子式万能试验机,WDW-50,苏州检卓;压缩永久变形钢制限制器,ZY-1014;场发射扫描电镜,ΣIGMA,德国蔡司;能量色散X射线能谱仪,Nano XFlash Detector 5010,德国Bruker;傅里叶变换全反射红外光谱仪,Nicolet 6700,美国赛默飞世尔科技公司;热重分析仪,STA 449 F3 Jupiter,德国耐驰;差示扫描量热仪DSC Q20,美国TA。

1.2 老化试验流程

老化试验按GB/T 2941—2006《橡胶物理试验方法试样制备和调节通用程序》进行。将试样浸泡在润滑油中,放入老化箱内,在-40℃、-25℃、23℃、100℃、150℃、200℃、225℃等7种温度下分别老化1、3、7、14、21、28和35 d,试样放置的位置符合标准相关要求。老化完成后,将试样从老化箱中取出,并按照国标规定在标准实验室温度下放置30 min,之后清洗装袋备用。

1.3 交联密度测定

采用平衡溶胀法测定各不同老化程度橡胶的交联密度。取质量相近的各样品,称量质量(Ma)后充分浸没于丙酮中,在25℃温度下充分溶胀72 h,取出用滤纸迅速擦干表面溶剂,称量溶胀后的样品质量(Mb)。应用Flory-Rehner公式[式(1)]计算交联密度(Ve):

式中,Vr为溶胀试样中橡胶的浓度;V为丙酮的分子体积;χ为聚合物与溶剂的相互作用参数。

一般情况下,据文献可查得χ的值,因此通过溶胀实验求得Vr代入式(1)便可求得交联密度。目前,有关氟醚橡胶-溶剂体系的相互作用参数值未见报道,而Vr与Ve又可视为线性关系,所以可以采用Vr作为表征交联密度的特征值[15-16],计算见式(2)。

式中,ρa为丙酮的密度,g/cm3;ρb为橡胶基体的密度,g/cm3。

1.4 质量变化率

采用电子分析天平(精度0.1 mg)测量老化前后氟醚橡胶试样的质量。质量变化率计算见式(3):

式中,m0为样品老化前的质量,g;m1为样品老化后的质量,g。

1.5 力学性能测试

按GB/T 531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法》,采用邵氏硬度计分别测量老化前后试样的硬度值,硬度变化率采用类似式(3)来定义;按GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》,采用电子万能试验机完成试样的拉伸性能测试。拉伸速度设定为500 mm/min,联机得出应力-应变曲线,计算拉伸强度及拉断伸长率;按GB/T 7759—2015《硫化橡胶或热塑性橡胶压缩永久变形的测定》,采用压缩永久变形限制器测量压缩永久变形。

1.6 拉伸断口表面形貌及元素分析

通过扫描电子显微镜(SEM)观察不同老化条件下拉伸试样的断面形态,并通过X射线能谱仪对局部区域的元素含量进行分析,以期从微观角度探究老化后力学性能变化的原因。

1.7 FTIR分析

通过傅里叶变换衰减全反射红外光谱(ATRFTIR)考察不同老化程度氟醚橡胶官能团的变化,以检测老化过程中试样的氧化程度及结构变化。

1.8 热重分析

通过热重分析(TGA)测定老化前后试样的热稳定性。在氮气的氛围下,以20℃/min的速率将样品从0℃升温至600℃,获得加热过程中质量残余率与温度的关系曲线。

1.9 DSC分析

通过差示扫描量热法(DSC)测定老化前后试样的玻璃化转变温度。在氮气的氛围下,设定测试温度为-80℃,先将样品从-80℃升至120℃,然后降温至-80℃,最后再从-80℃升至120℃,整个过程温度变化速率均为20℃/min。记录第2次升温过程的曲线。

2 结果与讨论

2.1 交联密度

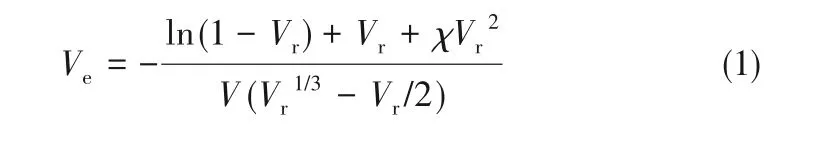

图1给出了不同老化温度下FM-1D交联密度特征值的时变曲线。可以看出,在低温及常温老化过程中,Vr稳定保持在0.34~0.35这一较低水平;高温环境下(150℃及以上),随着老化时间的增加,Vr逐渐增大,且这种趋势随温度升高呈明显态势,原因是高温赋予了分子链更多的能量,促进了分子的不定向运动,大分子链容易断裂或降解为小分子链并发生进一步的交联反应;温度升至225℃时,Vr在老化1~7 d尚为正常,而当老化时间超过7 d之后急剧增大,14 d增至0.45,35 d达0.74,此时橡胶交联程度剧增,分子链间过度交联。

图1 不同温度下FM-1D交联密度特征值的时变曲线图Fig.1 Eigenvalue of crosslink density varying with time for FM-1D at different aging temperatures

2.2 质量变化率

图2所示为不同老化温度下FM-1D质量变化率的时变曲线。可以看出,除225℃以外,整个老化试验过程中质量变化平稳增加,温度越高,质量变化率越大。以老化35 d为例,FM-1D在常温和低温下的质量变化率很小,最大仅增加了0.26%。质量变化率最大的工况为:200℃下老化35 d,其值为2.94%,是常温时的11.3倍,100℃的1.75倍。由此可见,温度会对浸油状态下橡胶质量变化产生一定影响。当老化温度为225℃时,FM-1D的质量变化率在老化1~7 d尚为正值,表明胶料经老化质量增加,而当老化时间超过7 d后质量变化率Δm转变为负值,表明胶料质量不增反减,比如:14 d时Δm为-3.12%,35 d时为-8.72%。因此,从质量变化率分析看,在温域-40~200℃老化35 d的过程中以及225℃下老化7 d内,FM-1D耐介质性能保持优良。

图2 不同温度下FM-1D质量变化率的时变曲线图Fig.2 Masschanges with aging time at different temperatures for FM-1D

浸油时,橡胶基质具有膨胀的趋势,其溶胀可归因于溶剂的吸收以及聚合物链的松弛[17]。当老化处于0℃以下时,试验过程中明显观察到润滑油黏度增大,此时分子运动极其缓慢,不易侵入橡胶,质量基本不变。随着老化温度的升高(23~200℃),分子运动变得剧烈,橡胶分子链松弛、断裂等现象呈加剧趋势,间距逐渐增大,使得油分子更加容易侵入橡胶基体,导致质量变化率增大。而当老化温度达225℃时,橡胶交联程度剧增,空间网络结构变得致密,使得橡胶表面孔径减小,从而限制了其对溶剂的吸收,橡胶溶胀因此逆转减小[18];此外,高温环境加速了脱氟化氢反应,导致橡胶质量急剧减小。

2.3 力学性能

2.3.1 硬度 图3所示为不同老化温度下FM-1D硬度变化率的时变曲线。可以看出,-40℃时,FM-1D的硬度变化率和硬度呈略增趋势;而在-25~200℃时,FM-1D硬度变化率和硬度呈微减趋势,且这种趋势随温度升高呈明显态势。但是,当温度升至225℃时,FM-1D硬度变化率总体上首先小幅下降,当老化时间超过7 d后开始由负变正,35 d达31.42%,硬度值增加了22度,此时橡胶明显变硬发脆。

图3 不同温度下FM-1D硬度变化率的时变曲线Fig.3 Hardness changes with aging time at different temperatures for FM-1D

在极低老化温度-40℃下,润滑油几近冻结,橡胶表面受其影响发生硬化。而当老化温度处于-25~200℃时,随着侵入橡胶基体油分子的增多,降解反应加剧,分子链断裂增加,使得分子链间距增大,内部分子链活动范围变大,导致橡胶膨胀软化,硬度下降。温度升至225℃时,分子链间过度交联,橡胶结构变得更加致密,宏观表现为变硬发脆。综上所述,就硬度而言,在-40~200℃温度范围,FM-1D与4050润滑油相容性好,且在225℃高温下适宜中短期使用。

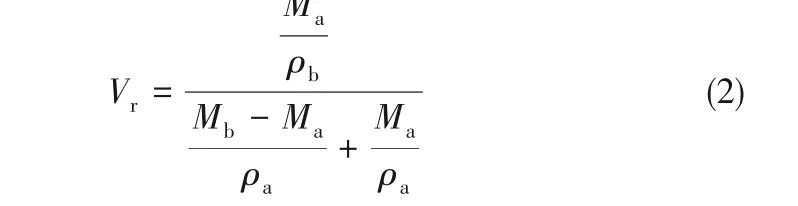

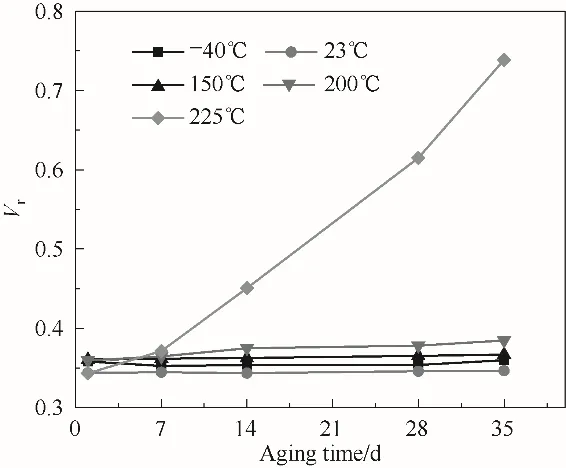

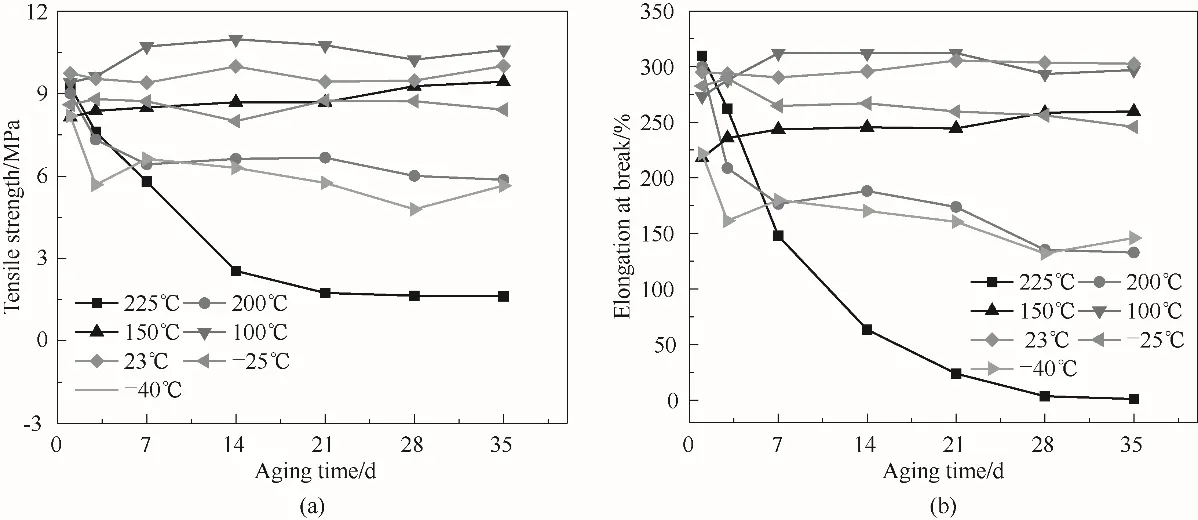

2.3.2 拉伸性能 图4示出了在不同老化温度下FM-1D的拉伸强度和拉断伸长率随时间的变化曲线。可以看出,-25℃时拉伸强度基本保持稳定,而-40℃下老化不超过7 d时对应的拉伸强度先降后升,超过7 d则呈缓慢下降趋势;当老化温度为23~150℃时,拉伸强度变化平缓,整体上略有上升;当老化温度上升到200℃及以上时,拉伸强度在老化初期快速下降,之后趋缓,其中200℃下老化时间超7 d、225℃下超14 d对应的降幅趋缓。一般情况下,在寿命预测和工程应用中,当拉伸强度降低至初始值的50%时,可以判定材料失效。200℃下老化35 d橡胶的拉伸强度由原始值的10.01 MPa降为5.87 MPa,降幅为41.36%,可以判定橡胶未完全失效;225℃下老化7 d后的拉伸强度降至5.80 MPa,橡胶尚未完全失效,而老化14 d后拉伸强度骤降至2.55 MPa,降幅达74.53%,此时材料完全失效。

图4 不同温度下FM-1D拉伸强度、拉断伸长率的时变曲线Fig.4 Changes of tensile strength and elongation at break with aging time at different temperatures for FM-1D

图5示出了不同老化时间下FM-1D拉伸强度和拉断伸长率随老化温度的变化曲线。可以看出,随着老化温度的升高,拉断伸长率与拉伸强度呈现先增后减的相似变化规律,转折温度为100℃左右。当老化温度超100℃和超150℃时,FM-1D的拉伸性能受影响基本相近,而当老化温度超200℃时影响明显加剧,呈急剧下降态势。

图5 不同老化时间下FM-1D拉伸强度、拉断伸长率随温度的变化曲线Fig.5 Changes of tensile strength and elongation at break with aging temperature at different times for FM-1D

橡胶的拉伸强度与交联密度和添加剂含量密切相关[19-21]。上述现象是油扩散、交联密度变化、添加剂转移和聚集共同作用的结果。当老化温度为23~150℃时,橡胶内部分子链间进一步交联,交联点增加,此阶段,分子链的交联点在基体中分布相对均匀,适度地提高交联度可以有效地分散和传递外部拉力,拉伸强度略有改善。200℃以上老化温度对应的力学性能劣化明显,主要原因是分子链的过度交联,使橡胶基体中交联点分布失衡,阻碍了分子链的正常滑动,在拉伸过程中,橡胶基体不同区域之间受力失衡,局部区域受力过大,产生应力集中,导致拉伸强度下降[22]。当处于低温老化时,结合后续的DSC分析结果可知,-40℃已低于橡胶的玻璃化转变温度,老化过程中橡胶呈玻璃态,分子链段运动被冻结,力学性质与小分子玻璃差不多。虽然玻璃化转变是一个可逆的过程,但是受润滑油影响,橡胶在此过程中会产生一些不可逆的变形,导致了力学性能的下降。综合上述分析结果,应避免FM-1D在200℃以上高温以及-40℃及以下的低温长期使用。

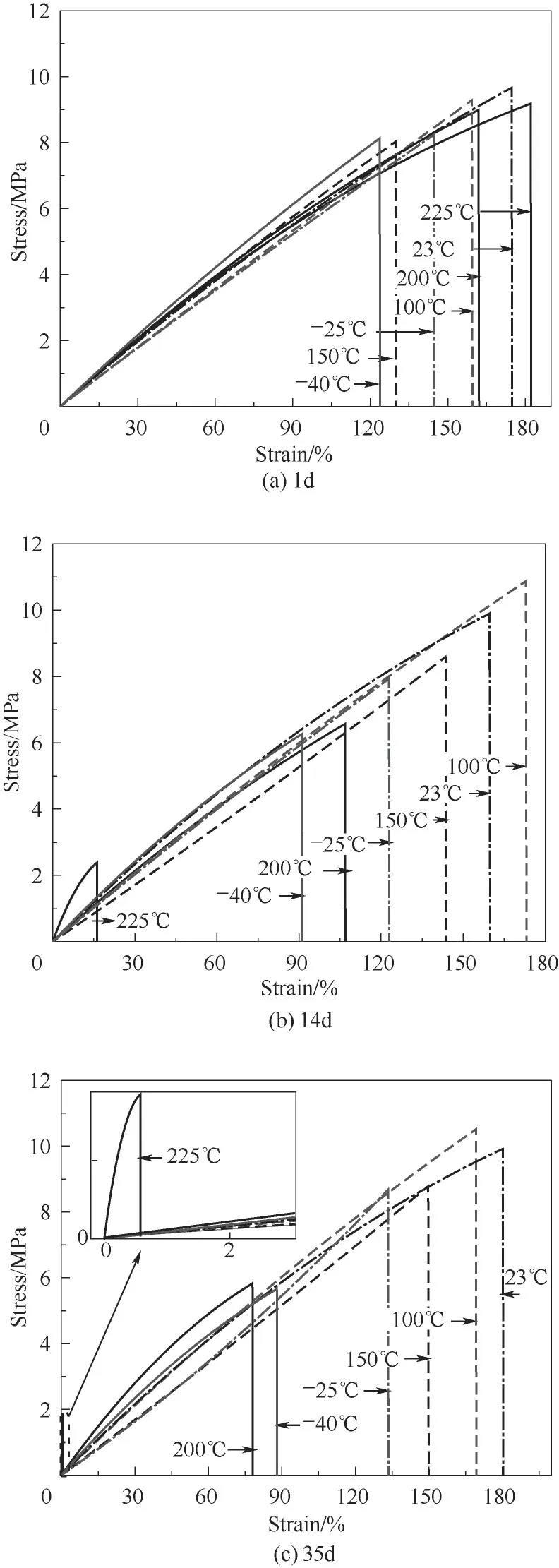

2.3.3 应力-应变曲线 图6示出了不同老化时间下老化温度对FM-1D应力-应变曲线的影响。一般地,依据不同的应力-应变曲线特征,聚合物材料的力学性能可分为5种:硬而脆、硬而韧、硬而强、软而韧以及软而弱[23]。可以看出,老化1 d时,各温度对应的曲线斜率及峰值应力相差较小。老化14 d时,相较于23℃,225℃对应的曲线斜率明显增加,拉断时的应变值减小至16%,曲线符合硬而脆的特征;其他曲线斜率稍有下降,高温下降明显,材料表现出软而韧的拉伸特征;拉断时的应变值总体减小,低温减小明显,说明FM-1D高温老化后软化,低温老化后硬化,与图3所示的硬度变化规律吻合。老化35 d时,各曲线差异显著:200℃时,应力和拉断时的应变值下降明显,分别降至5.83 MPa和78%,材料表现出一定的脆性;225℃时,应变值陡降至0.57%,材料表现出极高的脆性,几乎无法抵抗拉伸,拉伸试验瞬间发生明显的脆断现象;-40℃时,曲线斜率稍有增加,拉断时的应变值只有87%,相较于23℃下降了93%,橡胶发生硬化,表现出硬而强的拉伸特征。

图6 老化时间1、14和35 d下FM-1D应力-应变随温度的变化曲线Fig.6 Stress-strain curves of different temperaturesfor FM-1Dat 1,14 and 35 d

不同老化温度下老化时间对FM-1D应力-应变曲线的影响如图7所示。可以看出,随着老化时间的增加,低温曲线斜率先增后减,高温曲线斜率明显增大,拉断时的应变值逐渐减小。225℃对应的曲线很好地反映了材料逐渐从“软而韧”变成“硬而脆”的过程,主要表现为:应力和拉断时的应变值在老化7 d时分别下降37.3%和53.9%,老化14 d时分别下降74.1%和91.2%,此时依据拉伸强度数据分析可断定橡胶已完全失效。总而言之,极端温度会对氟醚橡胶应力-应变曲线产生一定影响,高温影响更加显著,并在一定温度下对试样造成根本性破坏,老化一定程度后材料将不再表现出良好的超弹性。

图7 老化温度225℃、23℃和-40℃下FM-1D应力-应变随时间的变化曲线Fig.7 Stress-strain curves of different aging time for FM-1Dat 225℃,23℃and-40℃

随着温度的升高,橡胶进一步交联并形成许多新的交联点,网链密度提高。未达极端温度时,网络结构存在交联稀疏区域,应力能够在这些区域得到有效的松弛,这有利于断裂伸长和拉伸强度的提高。极端温度下,橡胶结构遭到破坏,网络应力无法松弛,主要受力的分子链会首先断裂,从而破坏整个分子链的强度,拉伸性能就会下降[24]。结合质量及硬度变化规律分析可知,在高温条件下,油分子大量侵入橡胶基体,橡胶软化,弹性模量相应地减小,表现为应力-应变曲线斜率减小。225℃下老化14 d后,FM-1D交联程度剧增,空间网络结构变得更加致密,网络应力得不到足够松弛,表现出变硬发脆,弹性下降。

2.3.4 压缩永久变形 图8所示为压缩率15%时,不同老化温度下FM-1D压缩永久变形的时变曲线。可以看出,随着温度的升高和老化时间的延长压缩永久变形逐渐增大,常温和低温下增加缓慢,100℃及以上高温下增加明显。老化温度处于-40~23℃时,FM-1D的压缩永久变形率基本维持在较低的水平,最大仅10.6%;处于225℃且老化时间为1~7 d时,压缩永久变形上升缓慢,7 d时为25.9%,7 d后加速上升,14 d升至40.5%,21 d达52.4%。依据GB/T 20028—2005《硫化橡胶或热塑性橡胶应用Arrhenius图推算寿命和最高使用温度》,认为压缩永久变形上升到50%时可以认定材料失效,因此,-40~200℃下老化35 d后橡胶的压缩永久变形均未升破临界值,而225℃下浸油老化21 d就已失效。

图8 不同温度下FM-1D压缩永久变形率的时变曲线Fig.8 Compression set changes with aging time at different temperatures for FM-1D

已有研究表明,压缩永久变形的增加是高温、润滑油和压缩应力综合作用的结果[25]。在高温及油分子的作用下,橡胶分子链容易断裂,交联网络结构致密性下降,分子链自由度增加,使得解除压应力后橡胶恢复至原有状态的能力下降,产生压缩永久变形。当交联反应占主导地位时,交联密度快速增加,导致分子链间相对滑动阻力增大,弹性下降,压缩永久变形增大,这一点可直观地从225℃对应的曲线看出。结合质量和硬度变化规律分析,对FM-1D而言,225℃高温老化中长时间段(14~35 d)内,交联反应剧增并占据主导地位,导致橡胶变硬发脆、产生裂纹,压缩永久变形陡增。

2.4 拉伸断口表面形貌及元素分析

图9示出了老化温度对FM-1D拉伸断口表面形貌的影响。从50倍放大图看,相比于低温,高温断口形貌更粗糙,出现明显的线状条纹及台阶状撕裂层。从500倍放大图看,老化温度-40℃和23℃下的试样断口形貌出现了较多明显的凹坑、孔洞和突峰,颗粒状析出物较为完整地保留在橡胶基体上,与韧性断裂吻合;225℃下的断面较为平整,片状断层和断裂纹路愈发明显,与脆性断裂吻合。

图9 不同温度下FM-1D断口形貌Fig.9 Morphology of the fracture surface at different temperatures for FM-1D

图10反映了老化时间对FM-1D拉伸断口表面形貌的影响。可以看出:随着老化时间的增加,断口形貌由平整光滑变为粗糙不规则,但高低温表现不同。老化温度为-40℃时,老化1 d的试样断口包含众多细小片状纹路,此时凹坑、孔洞较少;老化14 d后,断裂纹路逐渐变少,凹坑和孔洞增多,出现颗粒状团聚体;老化35 d后,可以明显观察到片状条纹基本消失,凹坑、孔洞及颗粒状团聚体增多,断口形貌总体显得平整光滑。老化温度为225℃时,老化1 d的试样断口较为平滑,出现线状条纹,凹坑和突峰较少;老化14 d时,开始出现片状断层和断裂裂纹;老化35 d后,片状断层扩大到台阶状撕裂层。225℃下的断口形貌变化从微观角度反映了FM-1D从软而韧变成硬而脆的过程。

图10 FM-1D断口形貌随时间的变化Fig.10 Morphological changes of the fracture surface with aging time for FM-1D

进一步对断口元素含量进行分析,结果如图11所示。可以看出,低温和常温下各元素含量相当,高温时差异明显。相比于常温,高温老化35 d后橡胶的C、O元素含量增多,F、N元素含量减少。原因是高温加剧了脱氟化氢反应,破坏了C—F键,且高温时氧化反应也会增强,结合红外光谱结果分析,此时橡胶结构发生了很大改变。

2.5 化学结构分析

老化FM-1D的红外光谱分析结果如图12所示。图中886、1130、1390 cm-1处分别为CF3、CF2和CF基团伸缩振动峰;1690、1730 cm-1处分别对应C C和C O键特征峰;2860、2930 cm-1处为CH2基团对称、反对称伸缩振动峰。

图12 -40℃与225℃下FM-1D傅里叶变换衰减全反射红外光谱图Fig.12 ATR-FTIRspectra of FM-1Dafter aging at-40℃and 225℃

可以看出,-40℃时的FM-1D红外光谱峰形基本不变,表明其化学结构未发生变化。225℃时,随着老化时间的增加,CF3、CF2、CF基团及C C的峰强度明显下降,14 d后基本消失,而代之以C O及CH2基团吸收带的出现。CF和CF2的减少归因于脱氟化氢反应。脱氟化氢反应会生成C C键,而降解反应又会断裂消耗C C,C C峰强度变化是以上两种反应共同作用的结果[26]。高温时,氧化反应增强,不饱和键C C易受油分子自由基的攻击,从而形成C O。此外,由2.4节中元素分析结果知,225℃老化过程中F元素含量明显下降,这削弱了C—F键对主链上C C键的保护作用,导致分子链更易断裂,从而形成CH2基团及一系列大小不同的分子片段,而一些小分子降解产物可能会在高温下挥发,导致CF3基团减少。

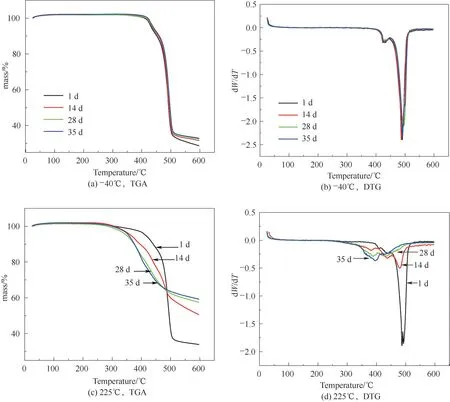

2.6 热重分析

图13所示为老化温度-40℃和225℃下FM-1D的热失重(TGA)及其对应的微分(DTG)曲线。TGA曲线和DTG曲线分别反映了分解过程中老化橡胶的热失重质量残余百分比和热失重速率。可以看出,老化温度-40℃下各老化时间的热重曲线基本一致,分解过程分两个阶段(400~450℃,450~520℃),其中450~520℃阶段是橡胶基质的分解过程,为主要失重阶段。老化温度225℃下的曲线差异明显,老化14 d后DTG曲线在300~400℃间出现了新的峰,并且随着老化时间的增加,主要失重阶段峰值逐渐减小,新的峰不断增强,说明此时橡胶网络被破坏,降解生成了许多不稳定的小分子产物,结果与FTIR中C C键和CF3基团的明显减少相符;500~600℃阶段,剩余物质量随着老化时间的增加明显增大,可能原因是进一步的交联使得分子量剧增,橡胶分解温度提高。结果表明,在油介质与高温环境的共同影响下,FM-1D断链加剧,老化加速。

图13 -40℃与225℃下FM-1D的TGA和DTG曲线Fig.13 TGA and DTGcurves of FM-1Dat-40℃and 225℃

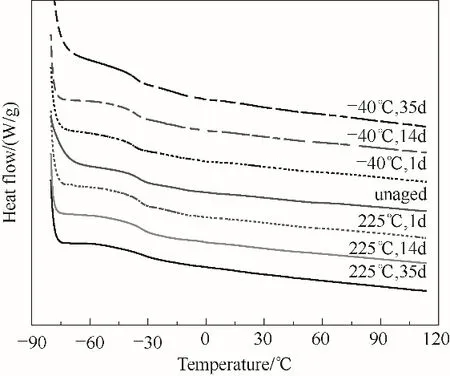

2.7 DSC分析

图14所示为-40℃和225℃下经历不同时间老化的FM-1D的DSC二次升温曲线,从这组曲线中可以确定玻璃化转变温度Tg,据此图15示出了Tg与老化时间的关系曲线。可以看出,相比于未老化的试样,FM-1D经低温老化后其Tg值稍有下降,高温老化后略有上升。低温环境下的橡胶分子断链较少,分散在橡胶基体的油分子可减小分子间的摩擦,分子链运动能力较好,因此Tg下降;而在高温环境下,分子链间进一步交联,甚至过度交联,分子链的运动能力因受网络结构束缚而降低,因此Tg升高。无论高温还是低温老化,FM-1D的Tg值均随着老化时间的增加而上升。这说明,老化时间的增加使得材料的结构向着能够升高Tg的方向发生了改变。此外,由于225℃老化35 d后,橡胶交联密度剧增,DSC曲线台阶状变得不太明显。总体来看,虽然老化后FM-1D的Tg值有所改变,但是变化幅度较小,-40℃最大变化3.1℃,225℃最大仅变化1.3℃。

图14 -40℃与225℃下FM-1D的二次升温DSC曲线Fig.14 Secondary heating DSCcurves of FM-1D at-40℃and 225℃

图15 T g随老化时间的变化曲线Fig.15 Curves of T g varying with aging time

2.8 材料改进的建议

氟醚橡胶的出现主要是为了改善氟橡胶低温性能的不足,由于配方种类、比例或者工艺条件的不同,制得的橡胶性能有所差异。本试验所用FM-1D由四氟乙烯、偏氟乙烯以及全氟甲基乙烯基醚共聚而成,从配方入手,可以通过适当增加全氟甲基乙烯基醚的含量,以此增强橡胶的低温柔顺性能[27];通过增加偏氟乙烯的质量分数或者加入全氟烷氧基乙烯基醚单体,实现降低共聚物Tg值的目的[28-29]。此外,生胶选用全氟醚橡胶、添加适量增塑剂或填充剂、将氟醚橡胶与氟橡胶共混也可改善其耐低温性能[30-32]。同样地,也可从配方、添加剂、加工工艺等方面入手进一步提升耐高温性能。

3 结 论

FM-1D物化性能在相对较宽温域(-25~200℃)的长期老化过程中保持稳定,但在极端温度-40℃或225℃下会发生显著变化。相较于低温,高温环境下其宏观性能和微观结构变化更加明显,具体表现如下。

(1)低温时,FM-1D质量基本不变,但力学性能稍有下降;随着温度的升高,溶胀和氧化反应增强,导致FM-1D质量增加,力学性能逐步下降;温度超过200℃时,质量急剧减小,力学性能显著下降,材料逐渐从软而韧变为硬而脆。

(2)老化温度225℃时,脱氟化氢反应加剧,大量C—F键被破坏,F元素含量显著减少;氧化反应增强,生成C O,O元素含量增多;降解反应增强,C C键断裂形成CH2基团及许多小分子产物,导致橡胶热稳定性发生改变;低温时FM-1D化学结构及元素含量基本不变;

(3)FM-1D在225℃时氧化严重,-40℃时处于玻璃态,应避免在高于200℃及低于-40℃的极端温度下长期使用。