云冈石窟第3窟后室顶板加固治理与监测

范 潇,闫宏彬,孟令松,黄 宇,齐彦明

(1. 云冈石窟研究院,山西大同 037007; 2. 辽宁有色地质一〇一队有限责任公司,辽宁抚顺 113006)

0 引 言

云冈石窟位于山西省大同市城西16 km的武州山南麓,共有大小洞窟254座,主要洞窟45座。其中,第3窟又称“灵岩寺”[1],是开凿规模最大的洞窟,也是一座未完工的洞窟,其窟内地面遗迹为后代传递了洞窟开凿方法和取石途径等信息,具有极高的研究价值[2-3]。窟内仅有的3尊造像雕刻精细,面部圆润丰满,推测为初唐时期雕刻而成[4]。

由于历经千年的自然风化和其自身特殊的地质构造,第3窟存在危岩、渗水、片状剥离、粉状风化、生物扰动等多种病害。其中,后室顶板危岩最为危险,极有可能发生局部垮塌,后果不堪设想。本次治理主要采用灌浆粘接结合锚杆牵拉的方法对后室顶板进行加固,基本解决了后室顶板的稳定性问题。

1 第3窟后室顶板地质特征

1.1 地层

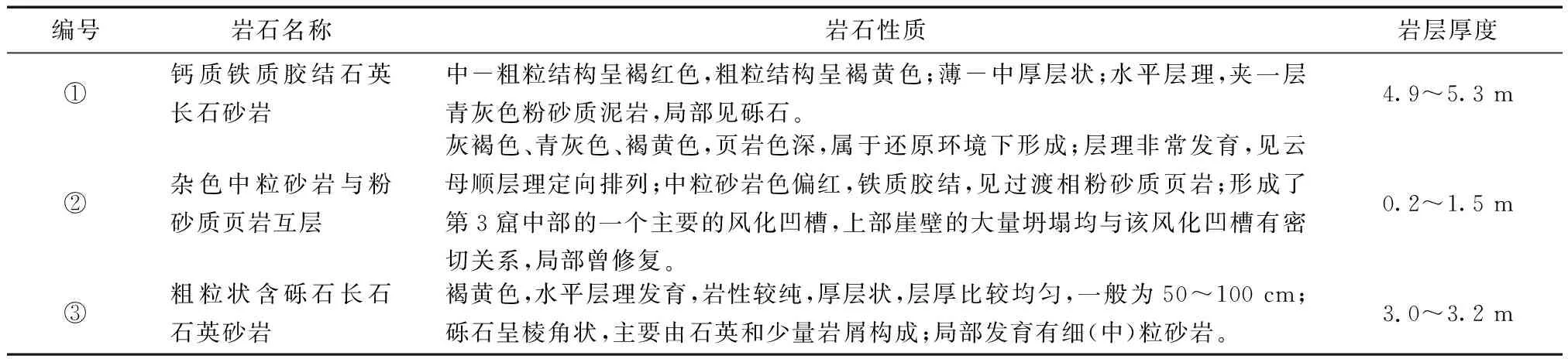

第3窟整体以砂岩为主,这也是其开凿成为大型洞窟的有利条件,但是局部偶夹页岩、粉砂岩及泥砾,易发生差异风化,影响洞窟稳定性。本次研究的后室顶板周围地层自下而上可分为3层[5]:①层位于最下方,顶板残存厚度仅0.3~0.5 m;②层位于中间,为易风化层,厚度0.2~1.5 m不等,是影响洞窟顶板稳定性的主要因素;③层位于最上方,岩层稳定(表1)。

表1 后室顶板地层划分

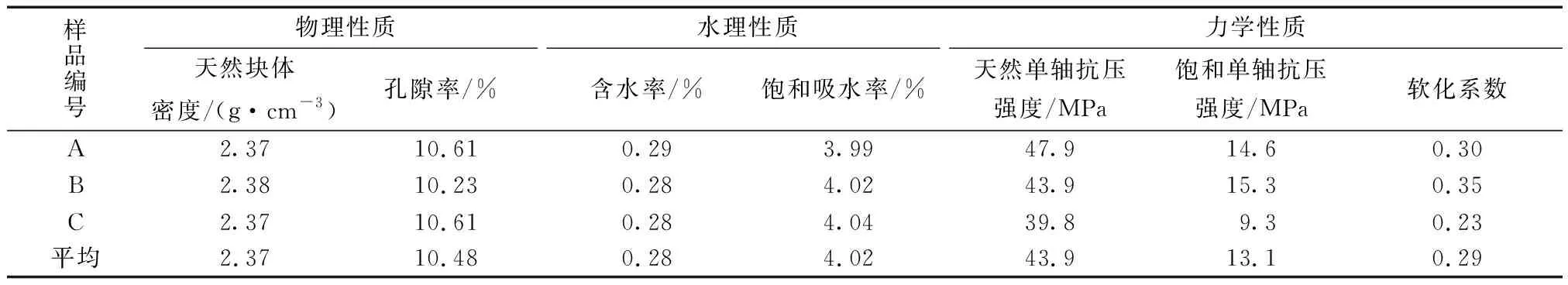

1.2 岩石性质

按照GB/T 50266—2013《工程岩体试验方法标准》,2014年采用万能压力机、电子天平和鼓风干燥箱等设备对第3窟顶部②层3组微风化砂岩样品进行物理、水理和力学性质测试。实验环境条件为温度22 ℃,湿度38%,测试结果见表2。

表2 岩石性质测试结果

1.2.1物理性质 测试结果显示,砂岩天然块体密度在2.37~2.38 g/cm3之间,对比砂岩经验数据2.2~2.6 g/cm3适中[6],岩石孔隙率为10.48%,说明砂岩存在较多的孔隙,能为水盐运移提供有利通道,加速岩石风化。

1.2.2水理性质 岩石平均含水率为0.28%,饱和吸水率为4.02%,与经验数值对比适中,但由于②层岩石中含有30%以上的伊利石、绿泥石等水敏矿物,遇水极易软化膨胀,因此在渗水通道打通后会导致岩石强度严重降低。

1.2.3力学性质 岩石天然单轴抗压强度为39.8~47.9 MPa,属于较硬岩,饱和单轴抗压强度为9.3~15.3 MPa,软化系数0.29,浸水后强度急剧下降,抗水抗风化性和抗冻性较弱。

2 第3窟后室顶板勘察

2.1 顶板危岩裂隙分布状况

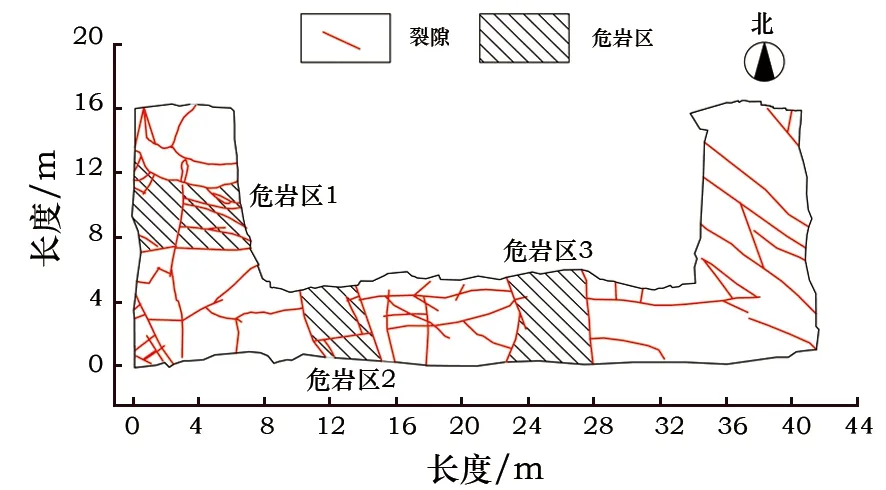

勘查结果显示,后室顶板存在73条主要裂隙,以SN、EW和NW-SE向为主,将其切割成3个危岩区(图1),局部①层已经掉落。由于顶板处岩性属于中粒砂岩与粉砂质页岩互层,层状裂隙发育,导致洞窟顶板历史上形成大量垮塌掉块。洞窟险情记录显示,近几年裂隙边缘岩体频繁发生小块掉落现象。

图1 后室顶板危岩裂隙分布图Fig.1 Unstable rock and crack distribution of back room roof

危岩区1顶板①层残存厚度230~300 mm,最薄处100 mm,裂缝最宽处120 mm,最深0.6 m。虽然该区域暂时不对游客开放,但其崩落会加速南侧稳定岩体的变形,仍需重点加固。

危岩区2顶板①层残存厚度200~340 mm,裂缝最宽120 mm,最深0.8 m,表面破碎。该区位于3尊造像正上方,是游客逗留时间最长的区域,危险性极大,极易崩落伤害游客,对造像也存在极大威胁。

危岩区3表层薄层状风化,裂隙宽约0.1~0.3 m,深度约0.4 m。该区域位于栈道正上方,是游客沿线参观必经之路,极易发生片状掉落砸伤游客,威胁较大。

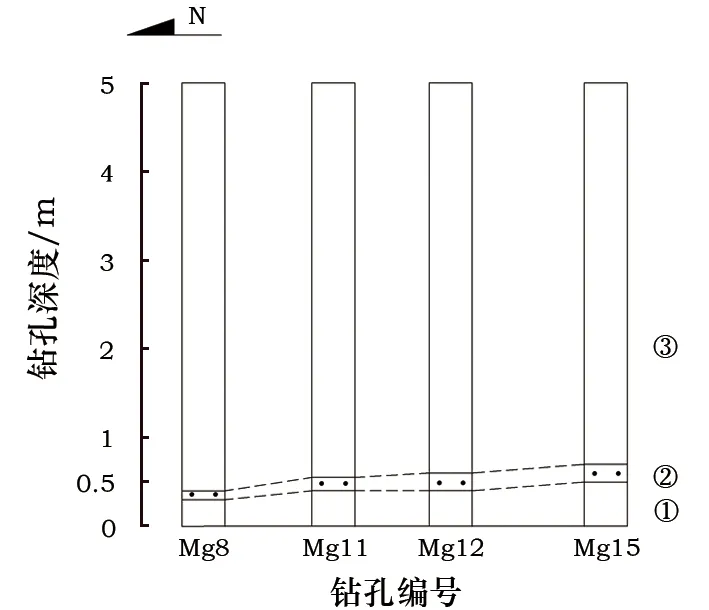

2.2 钻孔勘察

孔内摄影资料(图2)显示,①层砂岩在顶板区域残存厚度仅为0.3~0.5 m,其上②层岩石局部较薄,仅有0.2~0.3 m。从①层已坠落区域边缘观察,②层局部已风化缺失,向内掏空深度可达1 m多,钻孔典型剖面见图3。

图2 孔内摄影Fig.2 Hole photography

图3 钻孔剖面图Fig.3 Borehole profile

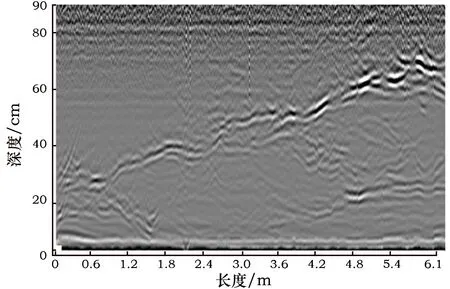

2.3 物探

利用GPR Live Full Package手持雷达对2.2中同一剖面测量显示,在顶板底面向上0.3~0.6 m出现异常(图4)。图像与钻孔资料一致,印证了该软弱裂隙带的存在。

图4 物探剖面图Fig.4 Geophysical prospecting profile

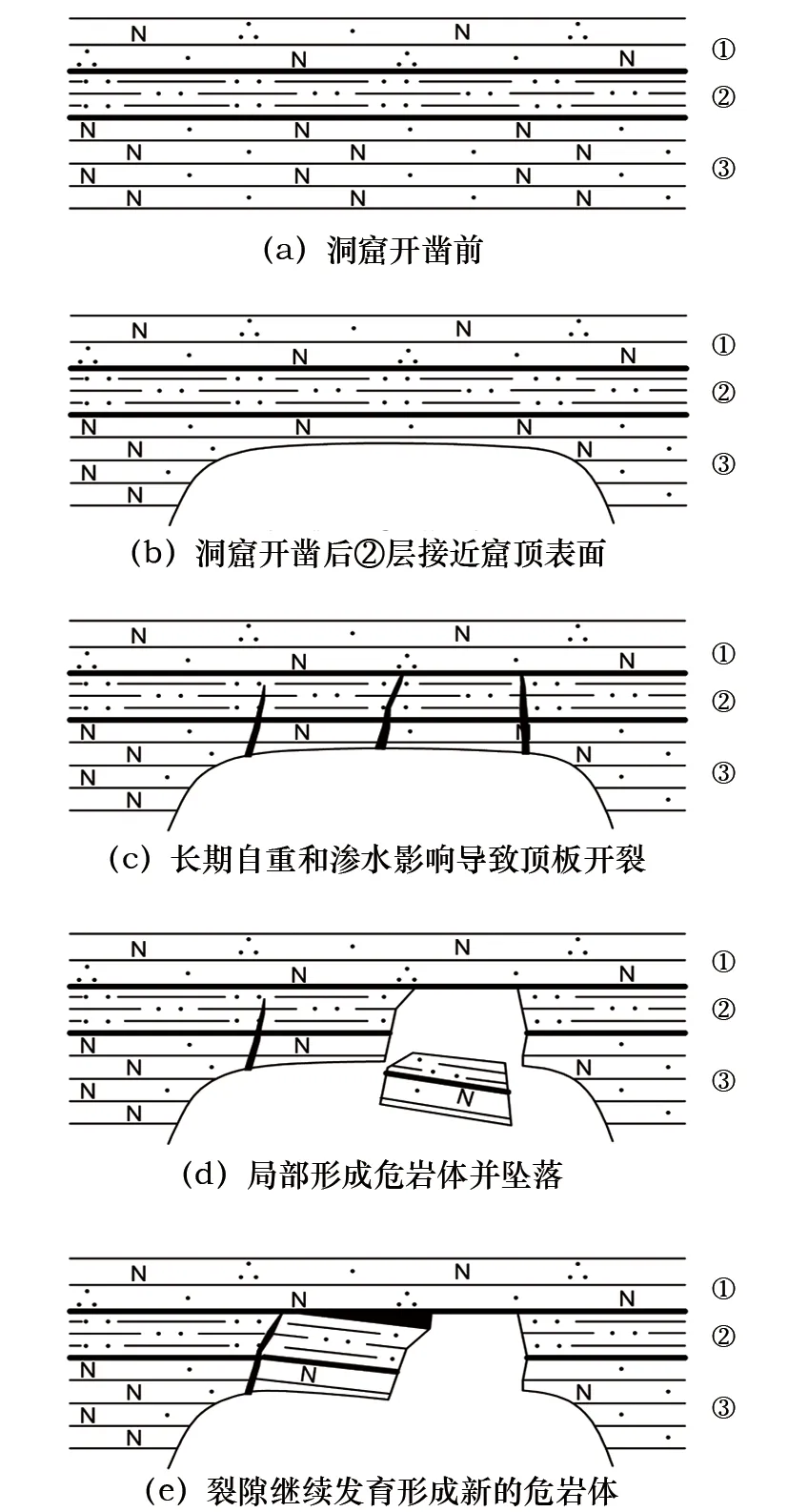

3 顶板破坏形式

顶板发生破坏乃至崩塌的主要原因是②层岩石性质特殊,其风化速度相对较快,差异风化形成的空腔导致下方①层岩石与上方岩体分离,发生坠落。

岩体破坏过程细分为5个阶段(图5):

图5 顶板破坏形式Fig.5 Roof collapse pattern

1) 洞窟开凿前,山体处于原始沉积状态,内部几乎没有贯通裂隙,岩体稳定。

2) 洞窟开凿后,①层砂岩仅剩下不足0.5 m的厚度,下方临空,依靠岩石自身的结合力维持稳定,并在重力的影响下逐渐变形。

3) 由于②层自身相对滞水,山体上方裂隙的渗水在此聚焦,既增加了岩体自重,又加速了岩石风化。长期影响下,岩体开裂并产生变形。

4) 裂隙不断发育,形成危岩体并局部坠落。

5) 未坠落的岩体由于边缘处的页岩层暴露在空气中,风化加速,不断向内掏空,形成新的危岩体,成为本次加固的主要对象。

因此,对尚未坠落的顶板危岩治理是关键所在。既要防止危岩体坠落,同时也要阻止页岩层的快速风化。

4 第3窟顶板加固治理方法

4.1 临时支护和防护

4.1.1顶板危岩临时支护 为了保证施工时顶板3个危岩区的稳定性,本次工程采用临时钢结构支撑加固措施。每个危岩区采用6~8根40a槽钢对接形成立柱支撑,柱与柱之间利用整体脚手架每隔4 m设置φ48钢管和构件连接固定,最下方横管离地300~500 mm,形成横向支撑体系(图6)。

图6 框架式钢结构临时支护Fig.6 Temporary support of frame steel structure

同时为了保证支撑体系对文物的最小干预,避免对地面和窟顶遗迹造成破坏,立柱底部采用钢垫板下放置柔性材料与地面接触,顶部槽钢与顶板不平处用柔性材料找平。

4.1.2临时防护 为了防止岩块坠落和灌浆材料渗漏对地面遗迹造成破坏,采取了逐层设置防坠网及地面全铺地毯的方式进行防护。为了防止灌浆材料和施工中产生的灰尘污染,将3尊造像整体采用框架式木板和钢板防护,同时使用防水卷材全方位进行防水防污处理。

4.2 裂隙注浆预加固

在开展牵拉锚杆施工前,为了进一步保障施工安全,对顶板向上0.5 m以内区域裂隙开展注浆预加固,步骤如下:

1) 材料试验。灌浆前选取一试验场地进行灌浆试验以确定最佳的浆液配比及施工工艺。

2) 表面清洁。用手工工具或压缩空气清洁裂隙面,保证其粘接强度。

3) 布设注浆孔。采用沿裂隙线两侧梅花状布设注浆孔,待成孔完成后,使用高压风对孔内进行清理并埋设灌浆管。灌浆孔深度根据裂隙实际深度进行调整,间距0.2~0.5 m。

4) 裂隙封堵。注浆孔施工前用环氧树脂胶泥对所有外露裂隙进行有效封堵,封堵裂隙要进行2~3次,直至裂隙完全封闭。

5) 灌浆。根据裂隙的分布情况,通过高压泵将浆液灌入岩石裂缝,对所有裂隙进行充填及粘接,灌浆压力15~40 MPa,对不适合高压区域采用注射器进行浆液的灌注。灌注时及灌注后设置专人观察,存在漏浆点立即暂停灌注并封堵。图7为灌浆加固后取出的岩芯,可以看到环氧树脂将原本被密集裂隙切割形成的碎裂岩体有效地粘接成为整体。

图7 灌浆加固后取出的岩芯Fig.7 Rock core produced after grouting

6) 修补作旧。注浆完毕后采用母岩粉、矿物染料调色后的砂浆在注浆孔口作旧处理,使得颜色、形式与周边协调一致,美观。

4.3 锚杆加固

锚固施工质量的好坏直接影响锚杆的承载能力及危岩的稳定性,综合考虑第3窟特殊的施工条件和地质条件,选取了适宜的施工方法并进行了精细施工,工序如下:

1) 搭建脚手架。为了减少钻进过程中产生的振动,因此在顶部脚手架的搭建时经过详细计算。既要给钻机工作留出合适的空间,也要保证钻机在钻进时脚手架的整体稳定性,确保安全。

2) 钻孔钻进。在保证钻进位置和方向等参数符合要求的条件下,采用了最新改进风动钻机[7],可将岩体取芯,更直观地了解岩体内部情况,为下一步灌浆提供参考。与此同时,采用的钻孔除尘技术,有效地减轻了施工所产生的灰尘对文物的污染。

3) 锚杆制作与安装。由于本次顶板治理的对象均为坠落式危岩体,需要的锚杆应具备较强的抗拉拔能力。本次工程采用的玻璃纤维增强聚合物锚杆相较于传统的钢筋锚杆具有抗拉强度高、不生锈、材质轻、寿命长等优点[8]。对加固后锚杆进行拉拔试验(图8),数据显示,锚杆在最大荷载93.1 kN下(设计值的116%,设计值为80 kN),最大位移值1.87 mm,最小位移值0.28 mm,锚杆的抗拉拔力和位移量均符合规范规定并满足设计要求。锚杆杆体上每隔1~2 m安放对中支架,并设置注浆管、排气管和备用管,为锚杆灌浆做好充分准备。

图8 玻璃纤维锚杆拉拔试验Fig.8 Pull-out test of fiberglass bolt

4) 注浆材料试验。采用经试验具备较好流动性的环氧树脂进行灌浆。对3组环氧树脂立方体试块抗压强度进行检测,检验仪器为NYL-20000型压力试验机,试件尺寸70.7 mm×70.7 mm×70.7 mm,标准养护条件下龄期15 d,抗压强度67~79 MPa。平均值72.2 MPa,略大于砂岩的抗压强度,既能保证粘接的有效性,又能防止强度过高导致岩石内部开裂。

5) 注浆施工。注浆是锚固施工过程中的一个重要环节,注浆质量的好坏将直接影响锚固的承载能力。灌浆采用螺杆式高压泵进行压力灌浆,若浆液从排气孔中排出,说明灌浆饱满。封堵排气孔并间歇性进行补浆,确保锚杆灌浆质量。

4.4 风化凹槽封护

对于②层岩石裸露区域,表面采用钢丝网及锚钎进行固定,再使用修复砂浆和低碱水泥进行封护,有效地防止碎石块掉落和进一步风化掏空,最后表面作旧处理,跟周围协调一致。

5 第3窟顶板稳定性监测与评估

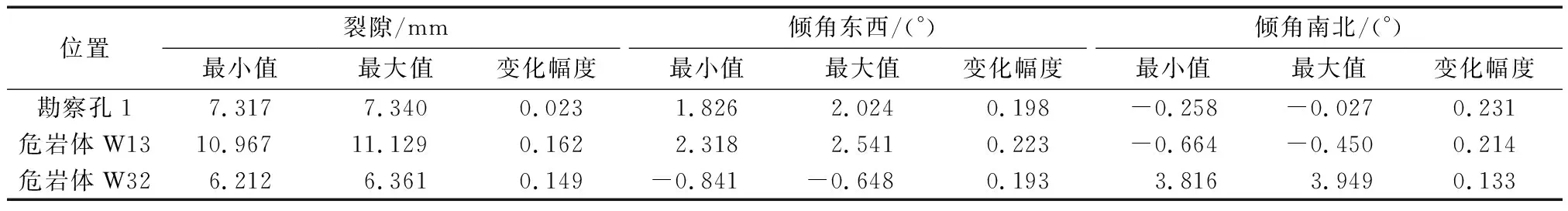

本次治理项目于2019年8月份完工,对当年9月1日0时至12月30日24时共计121 d的监测数据进行了对比分析,监测内容包括裂隙宽度、危岩体下表面倾斜度和锚杆应力。

5.1 裂隙和倾斜监测

裂隙监测设备测量范围±10 mm,测量精度±0.01mm,采集频率30 min,倾斜监测设备测量范围±20°,测量精度±0.07°,采集频率30 min。裂隙、倾斜监测数据变化范围见表3。

表3 裂隙、倾斜监测数据变化范围表

由于裂隙宽度和危岩体下表面倾角初始值不同,因此只有一定时间内的变化幅度具有参考意义。经对比,裂隙和倾斜监测数据会随温度变化做周期性变化,裂隙宽度最大变化幅度为0.162 mm,倾角最大变化值为0.231°,变化幅度较小,表明岩体稳定[9]。

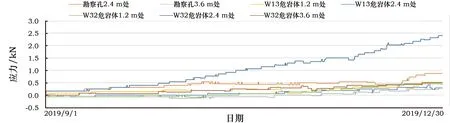

5.2 锚杆应力监测

选取3个锚杆的不同深度开展实时应力监测,设备测量范围±25 kN,测量精度≤1%FS,采集频率30 min。

监测数据显示,锚杆内部应力缓慢上升并趋于稳定,表明施工完毕后顶板有微小的变形,引起了锚杆内部应力变化,证明锚杆发挥了拉结作用,达到预期的加固效果(图9)。

图9 锚杆内部应力监测数据变化趋势图Fig.9 Variation trend of stress monitoring data in bolt

6 结 论

1) 钻孔和物探资料显示,第3窟后室顶板危岩体的形成与粉砂质页岩层较易风化密切相关,差异风化直接导致了顶板危岩体的形成。

2) 灌浆后取出的岩芯验证了流动性好的环氧树脂可以充分地粘接岩体内部密集发育的细微裂隙;力学试验显示,环氧树脂试块的抗压强度略大于砂岩的抗压强度,能有效防止凝结后自身强度过高而导致的岩石内部开裂。

3) 顶板危岩治理后121 d的监测数据显示,裂隙宽度、危岩体下表面倾角变化幅度较小,锚杆内部应力缓慢上升并趋于稳定,表明岩体得到了有效的加固,达到了预期的治理效果。