背压汽轮机组增设后置机的研究

杜东明,司广全,王默,蒋立军

(1. 华能(大连)热电有限责任公司,大连116000;2. 华能国际电力股份有限公司,北京100031)

某热电厂新建2×50 MW 级抽汽背压汽轮发电机组。汽轮机为高温高压、单缸、单轴、调整抽汽背压式,机组对外工业供热,分为4.1 MPa.a 中压和1.4 MPa.a 低压两个等级,分别来自汽机抽汽及排汽。锅炉为高温高压自然循环、单汽包、Π 型布置、全钢构架悬吊结构锅炉。主蒸汽系统采用切换母管制;锅炉给水系统为扩大单元制,每台机组设置一台汽动给水泵,两台高压加热器,全厂共用一台备用电动给水泵;给水泵汽轮机为背压式,背压排汽进入热网加热器蒸汽系统;汽轮机回热系统设置两台高压加热器、一台除氧器。

项目执行期间,由于外部条件变化,机组由工业供热改为采暖供热。而此时汽机厂已经完成了汽轮机本体设计,汽缸、阀门等大型铸锻件毛坯已经转入精加工流程,汽轮机本体结构已经不具备修改的条件。为最大程度降低对工程的影响,在满足采暖供热参数要求的前提下,维持现有背压汽轮机的参数不变,考虑通过增加额外系统实现对外供热的蒸汽参数需求。

本文针对50 MW 级汽轮机维持背压工况运行的条件,在最大程度保留既有工程方案的同时,基于能量梯级利用原则,对背压汽轮机组增设后置汽轮机发电系统进行研究,结合方案的适应性、经济性以及工程实际,最终推荐全厂共用的后置背压汽轮机方案。本文研究成果可为后续机组进行供热综合改造提供有益的参考。

1 采暖蒸汽方案

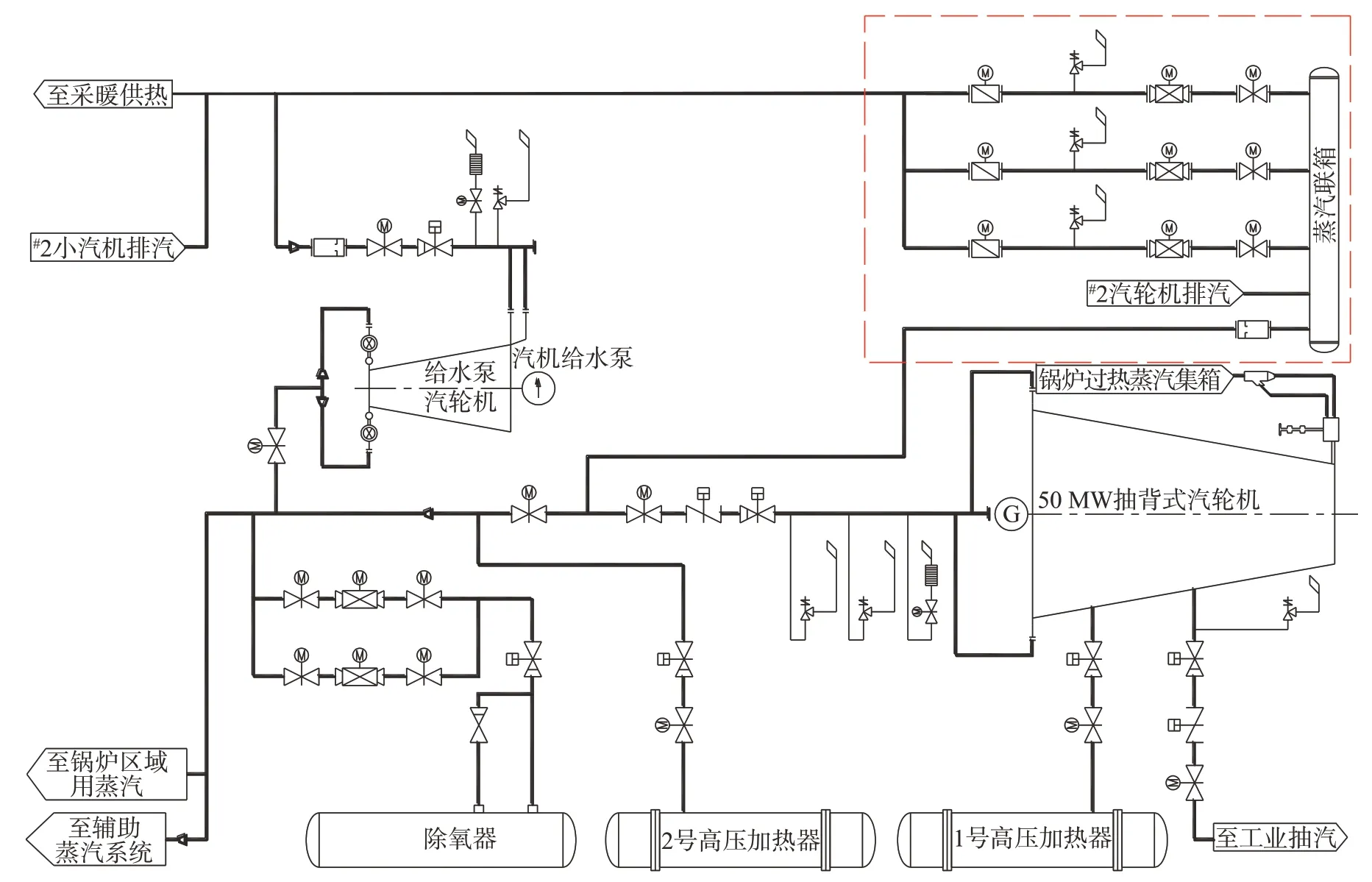

现有50 MW 级背压汽轮发电机组的额定参数见表1。

表1 50 MW级背压汽轮发电机组参数Tab.1 Parameters of 50 MW back-pressure turbo-generator set

原工业供汽条件下的系统配置为:50 MW 级抽汽背压汽轮机的排汽作为给水泵汽轮机的驱动汽源、二号高压加热器的加热汽源、定压内置式除氧器的加热汽源;50 MW级抽汽背压汽轮机的非调整抽汽为一号高压加热器的加热汽源;给水泵汽轮机的排汽接入热网加热器蒸汽管道。采暖供热系统设置两台热网加热器,两台变频电动热网循环泵,一台30 m热网疏水箱,两台疏水泵,一台热网循环水滤水器,一台疏水扩容器。

经核实主机、辅机生产情况,仅有50 MW 级抽汽背压汽轮机进入制造流程,包括汽缸、阀门等大型铸锻件毛坯已转入精加工流程,汽轮机本体结构已经不具备修改的条件。汽轮机的辅机、发电机及其辅机均未投入制造,具备修改条件。

原4.1 MPa.a 工业抽汽系统,在汽轮机抽汽管道上安装安全阀、快关阀、止回阀、闸阀后封堵,中压抽汽改为预留管道接口。汽轮机原有的额定排汽压力1.4 MPa.a 相对采暖蒸汽压力0.3 MPa.a 过高,须通过必要的对外做功或者减压调节,使得蒸汽参数满足采暖系统的要求。基于50 MW 级抽汽背压汽轮机本体保留,按照纯背压方式运行,维持1.4 MPa.a 的排汽,提出四种可行方案,满足0.3 Mpa.a 的采暖蒸汽参数要求,包括调节阀组方案、双缸汽轮机方案、全厂共用的后置背压汽轮机方案、单元制带发电机的汽动给水泵组方案等。通过对四种方案的综合技术经济比较,选择现阶段最合适的方案。

1.1 调节阀组方案(方案1)

本方案主要通过设置调节阀组,将1.4 MPa.a的蒸汽减压至0.3 MPa.a,系统图如图1 所示。新增部分包含全厂共用的一套供热蒸汽联箱,和三套调节阀组。两台50 MW 级背压汽轮机的排汽在供热蒸汽联箱汇合,降压后的蒸汽接入热网加热器蒸汽管路。因为调节阀门组将长期运行,调节阀门组共设置3×50%容量,两套运行,一套备用。布置上需要考虑调节阀组、供热蒸汽联箱及相应的连接管道的空间。

由于取消了50 MW 级抽汽背压汽轮机的工业抽汽,现有50 MW 级背压汽轮机的排汽供热流量变为345 t/h,背压汽轮发电机组的出力变为60.284 MW。机组匹配的发电机型号需从50 MW 等级增大为60 MW等级,发电机的辅机相应调整。

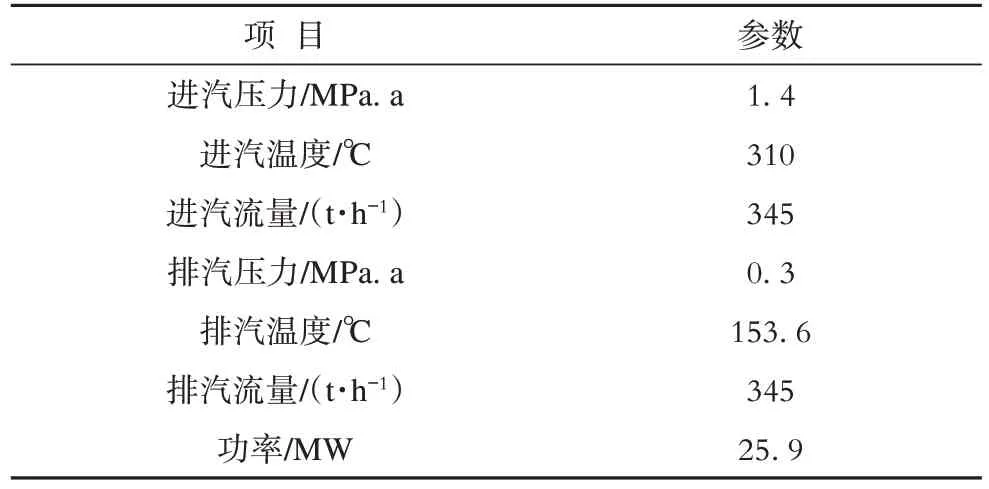

1.2 双缸汽轮机方案(方案2)

本方案主要通过增加背压式汽轮机对外做功,将1.4 MPa.a的蒸汽减压至0.3 MPa.a,系统图如图2所示。新增部分包含两套背压汽轮机系统。考虑到50 MW级汽轮机的辅机,配套的发电机及其辅机尚未制造,可将50 MW 级背压汽轮机作为双缸汽轮机的“高压缸”,每台50 MW 级汽轮机后设置1 台同轴的背压式汽轮机作为“低压缸”。“高压缸”的排汽直接与“低压缸”的进汽相连,联通管道上设置必要的隔离阀等,类似常规中低压缸联通管的连接方式。该方案称为“双缸汽轮机”方案,汽轮发电机组的连接方式为“高压缸-低压缸-发电机”,新增的背压式汽轮机的额定参数见表2。

由于双缸背压汽轮发电机组的出力增大到86.184 MW,机组匹配的发电机型号需从50 MW 等级增大为85 MW 等级,发电机的辅机相应调整。新增背压式汽轮机的双缸汽轮机方案,全厂总计2台85 MW级汽轮发电机组。

汽轮发电机组由“单缸汽轮机”变为“双缸汽轮机”后,制造厂相当于开发新机型,机组的设计、制造、试验等周期比可避免要加长。“双缸汽轮机”未改变现有50 MW 级背压汽轮机的结构、进汽及排汽参数,因此50 MW 级背压汽轮机的叶片强度,缸体强度影响有限。但是机组的轴系加长后,需要制造厂解决轴系推力平衡、转子双振幅相对振动值、转子轴承振动值在各种工况下均满足要求的问题。其他需要修改的系统包括:

图1 调节阀组方案系统图Fig.1 System diagram of control valves group proposal

图2 双缸汽轮机方案系统图Fig.2 System diagram of two-cylinder steam turbine proposal

1)汽轮机、发电机辅机:轴封蒸汽冷却器、润滑油集装油箱、疏水扩容器、疏水箱、疏水泵等均需要按照“双缸汽轮机”增大选型。按照增大的辅机用水量修改冷却水的系统,满足辅机设备的冷却要求。

表2 新增背压汽轮机参数Tab.2 Parameters of added back pressure turbine

2)排汽系统:“双缸汽轮机”的排汽接入热网加热器蒸汽管道,排汽管道上依次安装安全阀、逆止阀、隔离阀。

3)控制系统:新增背压汽轮机纳入单元DCS进行监控。

4)电气系统:相应电气设备等均按照85 MW级汽轮发电机组修改选型。

布置上需要考虑“单缸汽轮机”改为“双缸汽轮机”后,主机长度增加后,汽轮机发电机组的基座长度随之增加;辅机系统设备及相连接的管道的空间需求均增加。

由于本工程原按照2×50 MW 级机组进行电网接入及项目审批,本方案使得工程装机增大为2×85 MW级机组,本方案涉及到电网接入系统的重新批复和工程的重新审批。

1.3 全厂共用的后置背压汽轮机方案(方案3)

本方案主要通过增加单独的背压式汽轮机对外做功,将1.4 MPa.a 的蒸汽减压至0.3 MPa.a,系统图如图3 所示。新增部分包含一套全厂共用的后置背压汽轮机发电机组,一套全厂共用的供热蒸汽联箱,二套调节阀组。该共用的背压式汽轮机按照3 000转/分定速运行,同轴驱动单独的发电机发电。由于共用的背压式汽轮机是采暖供热的唯一汽源,设置一套全厂共用的供热蒸汽联箱及配套调节阀,作为采暖供热的备用系统;汽源接自两台50 MW级背压式汽轮机的排汽;联箱下游设置2×50%容量的减压调节阀组,接入热网加热器蒸汽管道。新增的全厂共用的后置背压汽轮机的排汽接入热网加热器蒸汽管道,排汽管道上依次安装安全阀、逆止阀、隔离阀。全厂共用的后置背压汽轮机参数见表3。

图3 全厂共用的后置背压汽轮机方案系统图Fig.3 System diagram proposal of the Post-unit back pressure steam turbine shared by the whole plant

表3 全厂共用的后置背压汽轮机参数Tab.3 Parameters of post-unit back pressure turbine shared by the whole plant

新增共用的52.4 MW 后置背压汽轮机新增的设备及系统有:

1)背压汽轮机及其辅机:包括轴封蒸汽冷却器、润滑油集装油箱、疏水扩容器、疏水箱、疏水泵。

2)发电机及其辅机:包括发电机空气冷却器。

3)进汽系统:两台50 MW 背压式汽轮机的排汽至后置背压汽轮机进汽口之间的管道及阀门。

4)排汽系统:后置背压汽轮机的排汽接入热网加热器蒸汽管道,排汽管道上依次安装安全阀、逆止阀、隔离阀。

5)轴封漏汽系统:轴封蒸汽冷却器为表面式热交换器,凝结后置背压汽轮机的轴封漏汽和低压门杆漏汽。轴封蒸汽冷却器采用闭式循环冷却水,疏水接入疏水箱。

6)疏水系统:后置背压汽轮机单独设置一套疏水系统,配套一台大气式疏水扩容器,一台大气式疏水箱,两台疏水泵。后置背压汽轮机的疏水通过疏水扩容器、疏水箱、疏水泵送入50 MW 背压式汽轮机组的除氧器。

7)冷却水系统:润滑油冷油器、发电机空冷器、轴封冷却器的冷却水采用闭式循环冷却水。考虑单元机组辅助系统运行便利,后置背压汽轮机发电机组配套设置一套新的闭式冷却水系统。

8)控制系统:新增后置背压汽轮机发电机组纳入公用DCS 进行监控。后置背压汽轮机的DEH,与50 MW 背压式汽轮机发电机组一致,与DCS 统一硬件。后置背压汽轮机发电机组的辅机纳入公用DCS机柜监控,并增加相应配电柜。

9)电气系统:按照新增的52.4 MW 背压汽轮发电机组配套相应的电气设备。

布置上需要考虑新增一台单独的52.4 MW 背压汽轮发电机组的主机、辅机及相连接的管道、仪控、电气等设施的空间需求。

由于本工程原按照2×50 MW 级机组进行电网接入及项目审批,本方案使得工程装机新增1 台52.4 MW 机组,本方案涉及到电网接入系统的重新批复和工程的重新审批。

1.4 单元制带发电机的汽动给水泵组方案(方案4)

本方案借鉴大型燃煤机组“双机回热”系统的思路,提高机组额定工况及变工况下的技经指标。每台50 MW 背压式汽轮机发电机组配置一台给水泵汽轮机发电系统,通过给水泵汽轮机对外做功,将1.4 MPa.a 的蒸汽减压至0.3 MPa.a,增大容量的给水泵汽轮机的排汽接入热网加热器蒸汽管道,排汽管道上依次安装安全阀、逆止阀、隔离阀,系统图如图4 所示。新增部分包含调速装置,给水泵汽轮机发电机,一套全厂共用的供热蒸汽联箱,二套调节阀组。汽动给水泵的驱动功率约3.5 MW,将现有的给水泵汽轮机容量增加,其驱动汽源依然来自50 MW 背压式汽轮机的排汽,在给水泵汽轮机的主驱动端连接发电机。为了确保给水系统高效调节,采用变速给水泵,给水泵组轴系有如下两种设备配置和电力输出方案:

1)方案A:给水泵(变速)—定速(驱动端)/变速(输出端)调速装置—背压式定速小汽轮机—定速小发电机—工频输出到厂网。

2)方案B:给水泵(变速)—背压式变速小汽轮机—变速(驱动端)/定速(输出端)调速装置—定速小发电机—工频输出到厂网。

对于方案A,给水泵汽轮机采用常规的30 MW级背压式定速汽轮机,以及常规的25 MW等级50 Hz定速小发电机。3.5 MW等级的定速(驱动端)/变速(输出端)调速装置采用常规的液力耦合调速。系统控制方案为给水泵汽轮机进汽随50 MW 背压式汽轮机负荷+给水泵汽轮机进汽门节流调节方式。

对于方案B,与方案A 的区别在于,给水泵汽轮机采用30 MW 等级的背压式变速汽轮机,调速装置为反向的25 MW 等级变速(驱动端)/定速(输出端)调速装置。系统控制方案与方案A相同。

图4 单元制带发电机的汽动给水泵组方案系统图Fig.4 System diagram of proposal of Steam-driven feed water pump unit with generator

上述两种方案,对给水泵的选型基本无影响,可以沿用常规的给水泵选型。对于30 MW 级背压式定速/变速汽轮机,国内主要制造厂家均可以设计、制造。方案A 中的3.5 MW 等级的定速(驱动端)/变速(输出端)调速装置,在国内火电领域有较多的应用业绩,技术成熟。在方案B 中,需要用到与常规变速装置不同的反向调速装置,目前成熟产品较少,国内制造厂正针对超超临界二次再热机组“双机回热”系统的需求进行开发。由于本工程变速驱动功率3.5 MW 远小于定速驱动功率25 MW,结合调速装置的产品成熟度,现阶段考虑采用方案A 的3.5 MW 等级的定速(驱动端)/变速(输出端)调速装置。带发电机的背压汽轮机参数如表4所示。

方案A 可使给水泵汽轮机主调阀开至最大,将多余出力全部传输给发电机。但是制造厂需要根据本项目需求开发单独的电液控制系统。在给水泵和发电机侧均加装离合装置:当汽动给水泵未投入或汽动给水泵故障时,给水泵汽轮机的发电机均可以投入,提高机组经济性;当给水泵汽轮机的发电机故障时,可保证汽动给水泵可以投入,以提高机组稳定性和经济性。鉴于单元制带发电机的汽动给水泵组控制的复杂性,设置一套全厂共用的供热蒸汽联箱及配套调节阀,作为采暖供热的备用系统。

表4 单元制带发电机的背压汽轮机参数Tab.4 Parameters of post-unit back pressure steam turbine with generator

本方案配套的辅机系统同方案3 类似。布置上现有厂房需要增大,以满足单元制带发电机的汽动给水泵组长度增加,以及辅机系统设备及相连接的管道的空间需求增加所需的空间要求。

由于本工程原按照2×50 MW 级机组进行电网接入及项目审批,本方案使得工程装机新增2 台26 MW机组,本方案涉及到电网接入系统的重新批复和工程的重新审批。

2 技术经济比较

2.1 对机组技术参数的影响

机组额定供热参数下四个方案的技术参数对比如表5所示。

表5 技术参数对比Tab.5 Comparison of technical parameters

与方案1 的调节阀组减压供热方式相比,方案2、3、4 均按照能量梯级利用的原则,可以最大限度将热能转化为高品质电能,有利于提高电厂的经济效益;方案1 比方案2、3、4 增加了对外供热量;方案2、3、4 由于不同的汽轮机效率等略有差异,新增的发电功率略有不同。

2.2 对布置的影响

以原有2×50 MW 级机组为基准,对四个方案对于布置的影响对比如表6所示。

方案1 仅增加调节阀组,对现有布置的影响最小。方案2 和方案4 均涉及到对既有主要设备的布置改动,包括汽轮发电机基础、汽动给水泵组基础均需要调整;原有主厂房柱位调整;原有管道及辅机需要调整;新增的辅机、管道需要重新布置。对现有布置有较大影响。方案3 新增的主机、辅机等均独立于现有设施之外,对原有布置的影响居中。

表6 技术参数对比Tab.6 Comparison of layouts

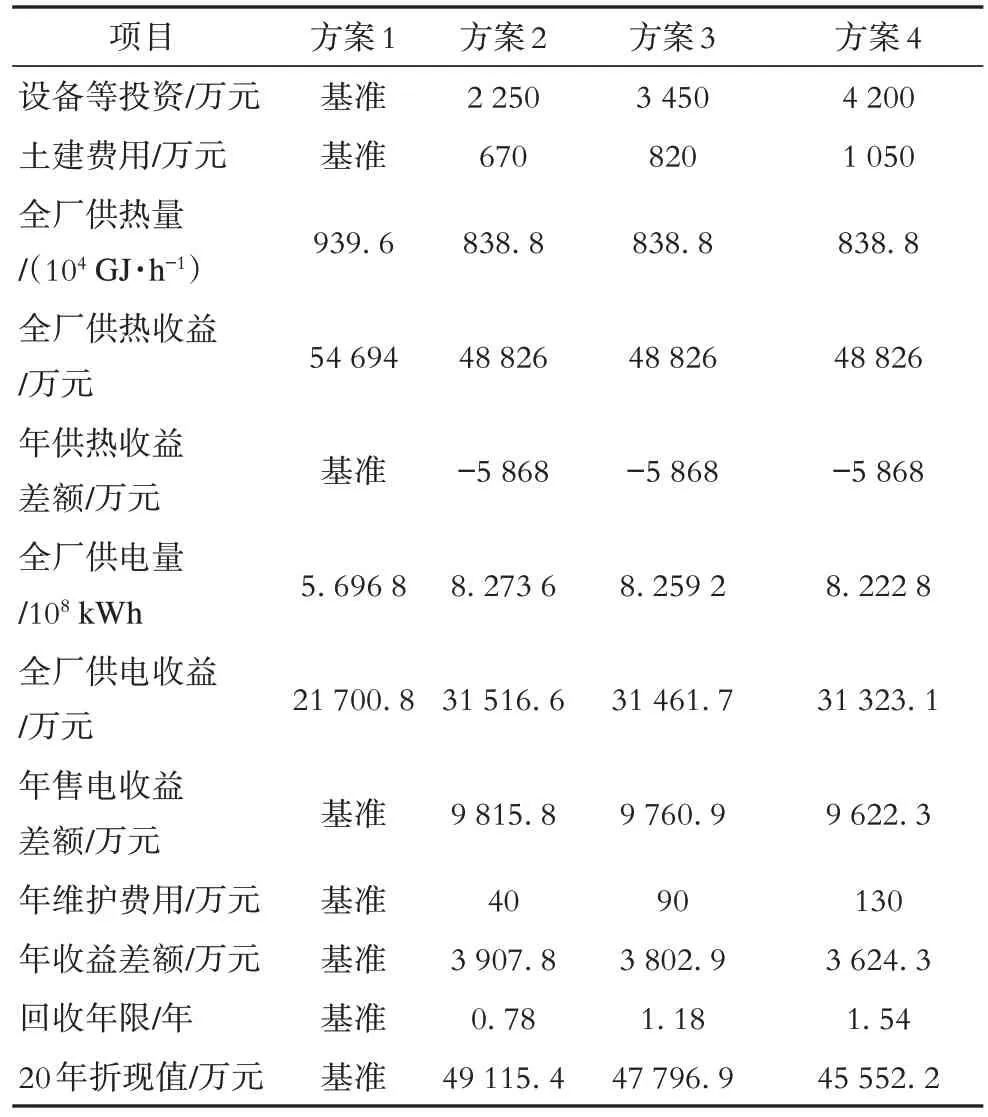

2.3 经济性比较

为了满足采暖供热需求,四个方案必选其一,因此以最简单的方案1 为基准,四个方案经济性比较如表7所示。

表7 经济性对比Tab.7 Economic comparison

相比方案1,基于能量梯级利用原则的方案2、3、4,收益均非常可观,按照年利用小时数5 000计算,全厂年收益超过3 600万,1~2年内就可以收回投资,投资回收期短;方案2 涉及到主机厂的修改工作量较大,且为全新机型,开发时间会略长,对项目工期有不利影响;方案3 对现有主机无影响,后置背压机为成熟机型,运行简单;方案4 对现有主机无影响,机型成熟,但运行控制复杂。

需要说明的是,上述分析是基于本工程特定电价和热价条件下得出的结果,未考虑以热定电或者上网电量总量不变等与本工程不符的约束条件。如工程条件不同,则应基于本文提供的方案和分析方法,结合具体的工程情况进行重新分析,其结论以特定条件下的分析结果为准。

3 结 论

为了解决机组对外供热由工业供热改为采暖供热的问题,调节阀组、双缸汽轮机、全厂共用的后置背压汽轮机、单元制带发电机的汽动给水泵组等四种方案在技术上均是可行的。

技术方面,调节阀组、全厂共用的后置背压汽轮机方案最为成熟,运行简单可靠,对项目工期影响可控,且对布置的影响相对不大。全厂共用的后置背压汽轮机方案基于能级梯级利用原则,运行经济性好,相比调节阀组方案,年收益多3 802.9 万元,1.18年可以收回投资。

结合工程实际,最终推荐使用方案3 的全厂共用的后置背压汽轮机方案,同时完成电网接入系统的重新批复和工程的重新审批。如果工程重新审批和接入系统的重新批复存在现实困难,则只能选择方案1的调节阀组方案。