基于ADAMS的转向系断开点设计研究

韩振

(山东交通学院,山东 济南250357)

1 概述

近年来,高操纵稳定性、高安全性的汽车已经成为汽车制造企业和汽车使用者共同的追求[1]。由于过去多采用类比或经验方法设计,设计存在很大的盲目性,导致车辆干涉转向角的变化常存在一些不尽合理之处。为此,本文以ADAMS仿真软件为手段,以参数最优为目的,对某越野车进行了仿真分析,为车辆性能优化提供了参考。

2 转向梯形断开点的设计

该越野车前悬架采用平行式双叉臂独立悬架,弹性元件为油气簧,建立的悬架三维PROE模型如图1所示。转向系统采用平行杆断开式转向梯形,转向器为整体式循环球动力转向器。初步确定转向梯形断开点位置采用三心定理设计方法[2]。

图1 越野车前悬架左侧三维模型

转向梯形断开点位置的计算如图2所示,E、G为悬架主销的上下球铰,C、D为上下横臂与车架的转动铰接点,U为转向节与转向直拉杆的外球铰,T为所要计算的转向梯形断开点。

图2 转向梯形断开点位置的计算

整车采用右手坐标系,原点为前桥中心,X轴指向车后方,Y轴指向车右方,Z轴向上。悬架各点的位置坐标如表1所示,经计算初步得出断开点T的坐标为(230,-271.4 ,-16)。

表1 悬架各点的位置坐标

3 悬架试验台仿真分析

悬架系统与转向系统的匹配实物图如图3所示,利用ADAMS/CAR模块建立悬架试验台仿真模型,如图4所示。建立模型时的输入参数主要有硬点的位置、部件的质量、弹簧刚度曲线、轮胎无负载半径等。将初步计算出的断开点作为输入,执行悬架双轮跳仿真,仿真结果如图5所示。

图3 悬架系统与转向系统的匹配实物图

图4 悬架试验台仿真模型

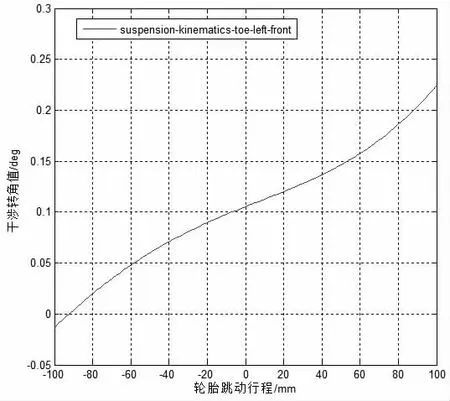

图5 干涉转向角随悬架跳动行程变化的仿真结果

对仿真结果进行分析:设计位置为上跳0mm处的干涉转向角0.1 度。汽车直线行驶时车轮干涉转向角为零是比较有利的,即具有最低的轮胎磨损和滚动阻力[3],因此设计位置的干涉转向角趋近于零是比较理想的状态。另外悬架上跳过程中干涉转向角是一直增大的。理想的干涉转向角随悬架上跳呈现减小的趋势,且前束值多为弱负数,这样有利于获得侧倾不足转向特性[4],进而提高车辆的操纵稳定性。综上所述,干涉转向角变化曲线需要进行优化。

4 基于ADAMS/CAR模块的分析优化

修改横臂外点E、G的坐标,进而改变主销中心线的位置,然后重新计算断开点的位置。以断开点的Y、Z坐标为设计因素(X坐标是车轮内外轮转角关系的主要影响因素,因此这里不作为干涉转向角优化的设计因素)[5-6],以干涉转向角的最大值为优化目标,利用Insight模块和car模块相结合的方法,对断开点的位置再度优化,得到最终优化后的硬点位置如表2所示。

表2 悬架各点的位置坐标

得到的仿真结果如图6所示,某型号越野车干涉转向角随悬架跳动变化如图7所示。从分析结果及两者对比来看:设计位置的干涉转向角为0.05 度,某型号越野车设计位置干涉转向角为0度;悬架上跳过程中前束呈弱负数,最小值为-0.15 度,整个悬架跳动范围(-100mm,100mm)内干涉转向角的数值变化在±0.5 度以内,优化结果与图5优化前结果、图7某型号越野车干涉转向角相比,更加合理。

图6 优化后干涉转向角随悬架跳动变化仿真结果

图7 某型号越野车干涉转向角随悬架跳动变化

5 结论

本课题首先利用传统的经典设计方法对转向梯形的断开点位置进行计算,然后建立ADAMS/CAR的仿真分析模型,通过结果分析及改进措施,优化后的仿真结果对比可以看出,传统的设计方法具有一定的参考价值,但还存在不足,即很难跟踪悬架整个跳动行程内的前束变化。通过利用ADAMS软件的仿真分析结果进行优化设计,给设计人员的工作带来方便的同时,使车辆悬架与转向系统间的匹配更加合理可靠。本文还有不尽之处,即车辆设计位置的干涉转角没有做到最优,仍需要后续的设计研究来解决不足之处。