斯特林机PTFE密封材料的可靠性试验

张龙,周呈,何金平

(中海油能源发展股份有限公司 采油服务分公司,天津 300452)

斯特林机的热量转换为机械功效率很高,学术上计算的斯特林循环的做功效率等于热量学计算的卡诺效率,根据研究的斯特林机进行试验,实际的效率可以达到32%至40%,更高甚至能达到47%[1]。其中工质密封是斯特林发动机关键技术和最难解决的技术之一。气体工质的泄露将直接导致发动机功率和效率的降低,重则还会引发严重的安全问题。因此,密封材料的耐磨性、自润滑性与斯特林机的功率、效率和可靠性密切相关。本文选用几种不同的往复摩擦试验机,建立实际工程应用的工作参数,对LR05、1403、705 3种常用于斯特林机的PTFE材料开展摩擦学试验。

1 PTFE材料的静动摩擦系数试验

密封材料的静动摩擦系数是使用密封材料的关键指标之一,通过测试材料的静动摩擦系数,从而可以分析材料的粘滑行为。材料的静态摩擦系数和动态摩擦系数研究,对于材料选用是非常重要的,特别是静态密封件的选用更加重要。

1.1 试验装置及方法

测试装置选用日本新东科学株式会社制造的14FW往复摩擦试验机,该试验机采用齿轮齿条机构实现往复运动,适用于各种平板材料或涂层表面饿摩擦、磨损及划痕试验,可根据面压、线压、点压及样品的相互组合进行测量。还可利用摩擦磨损解析软件轻松显示繁琐的进行平均动摩擦运算,避免操作者个体误差的产生,通过黏弹性动作将黏滑性细致地用波形表现出来,仪器的技术参数如下。

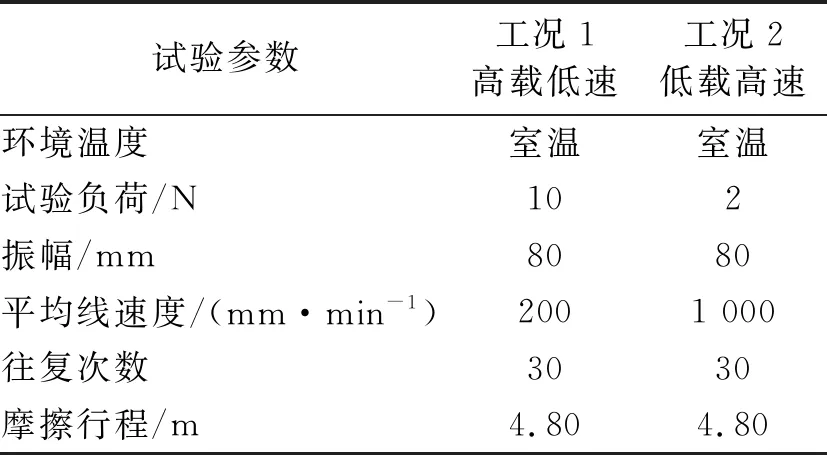

温度范围:0~50 ℃;加载范围:0.1~20 N;运动方式:单向、往复;移动距离:1~100 mm;往复线速度:6~1 200 mm/min。斯特林机是往复型机器,在工作过程中活塞杆连杆组运动速度不是恒定的,机内循环压力也一直处于变化过程之中。因此,试验过程中设定不同的相对滑动速度,施加不同的压力,对于活塞环密封部件和干密封部件可靠性研究非常重要[2]。试验选用高载低速、低载高速2种工况进行动静摩擦系数的测定。试验参数见表1。

表1 PTFE材料静动摩擦系数测量参数

1.2 试验结果和分析

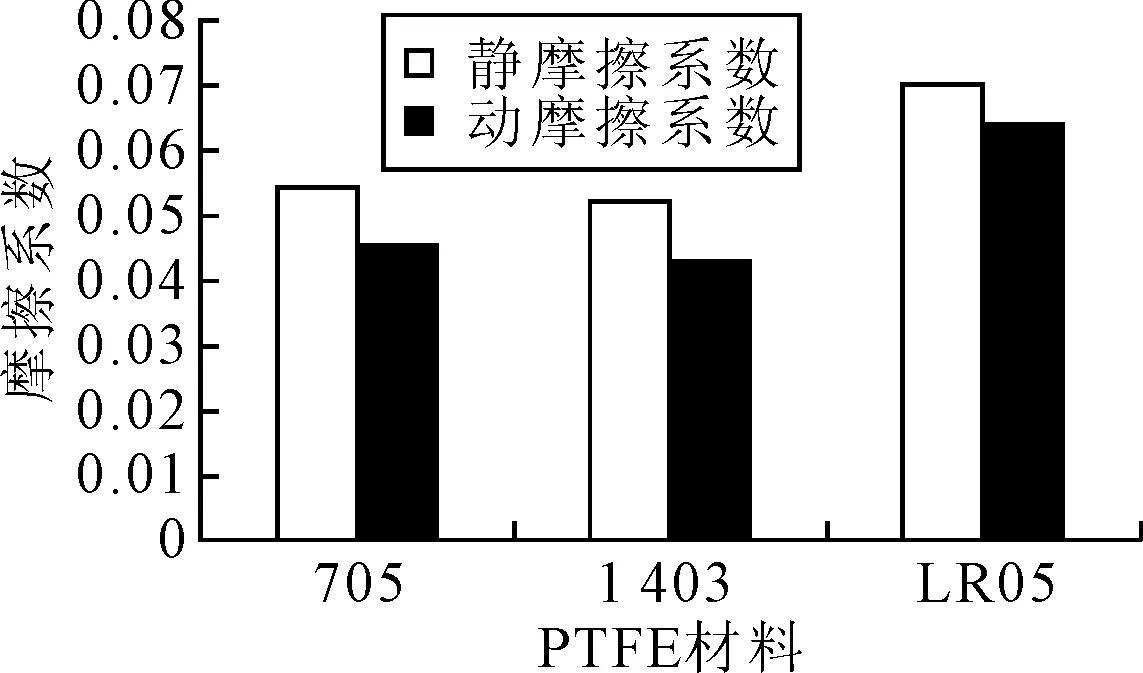

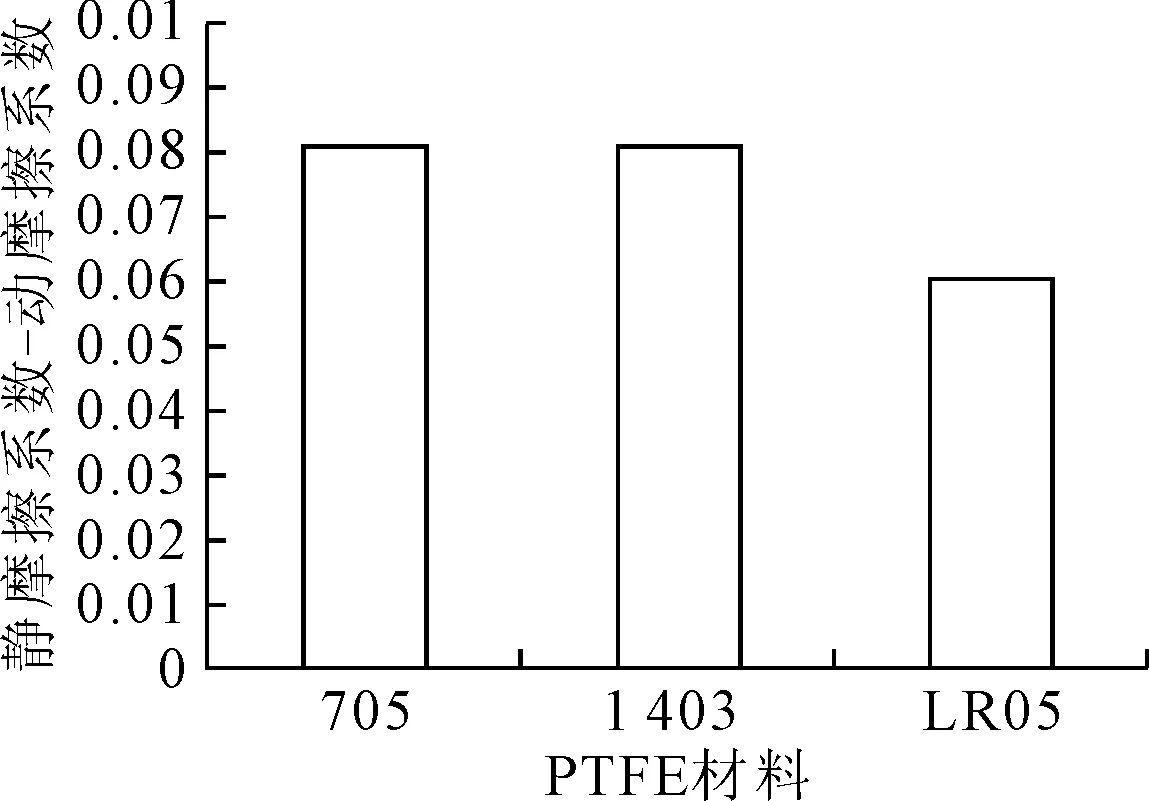

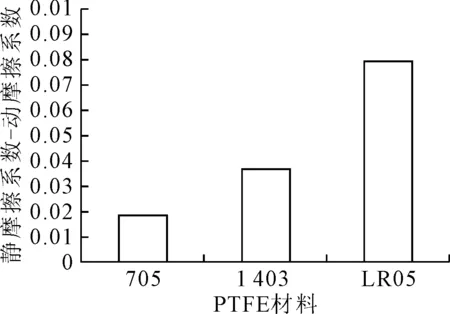

图1所示为14FW往复摩擦试验在高载低速条件测得的3种PTFE材料静动摩擦系数,通过对比试验数据,可以看出:LR05材料的摩擦系数最大,静摩擦系数达到了0.070,动摩擦系数达到0.064,静摩擦系数分别比705材料和1403材料高出了22.3%和32.3%,动摩擦系数分别比705材料和1403材料高出了39.4%和42.9%。通过3种PTFE材料的静动摩擦系数差值对比图(见图2)可观察到,LR05在高载低速度工况下的静动摩擦系数差值最低。根据机械粘滑特性理论认为,静动摩擦系数越接近,出现黏滑现象的可能性越小。

图1 高载低速工况下3种材料静动摩擦系数

图2 高载低速工况下3种材料静动摩擦系数差值

图3所示为14FW往复摩擦试验在低载高速条件测得的3种PTFE材料静动摩擦系数。对比分析可以看出,LR05仍然呈现最大的摩擦系数,静摩擦系数达到了0.077,动摩擦系数达到0.069,静摩擦系数分别比705材料和1403材料高出了14.4%和25.1%,动摩擦系数分别比705材料和1403材料高出了5.4%和33.8%;通过3种PTFE材料的静动摩擦系数差值对比图(见图4)可以看出,LR05在低载高速度条件下的静动摩擦系数差值却未如高载低速条件下一样呈现最小差值,反而最大,即该工况下其出现粘滑现象的可能性较大。

图3 低载高速工况下3种材料静动摩擦系数

图4 低载高速工况下3种材料静动摩擦系数差值

通过试验可看出3种PTFE材料静动摩擦系数在不同的速度、压力工况下呈现较稳定状态,静动摩擦系数差值却变化较大,即机械粘滑理论认为的出现粘滑可能性变化较大。另外,测量的摩擦系数较小,也不能说明磨损量也小[3]。因此,有必要针对材料在不同滑动速度,施加不同的正压力下,探讨磨损量变化规律,综合评判斯特林机常用的PTFE材料的工作性能。

2 微动往复条件下PTFE材料磨损性能试验

磨损的形式非常多,一致认同的有四种磨损形式:粘着磨损;磨粒磨损(磨料磨损);疲劳磨损;化学磨损。但是材料的实际磨损情况相对比较复杂,可能多种磨损形式一起起到作用,也有可能是一种磨损形式导致其他磨损形式的出现[4-5]。

2.1 试验装置及方法

试验装置采用美国CETR公司生产的UMT-2型摩擦试验机,使用钢球在试验材料表面上做往复运动,传感器记录整个过程中的受力情况。UMT-2可以设定不同的载荷、不同的滑动速率,以及改变周围环境温度条件,试验数据更加准确可靠,可以作为摩擦性能研究的基础数据。

试验机具体参数如下。

加载范围:0.1~500 N;

往复摩擦线速度:0.1~30 m/s;

转动摩擦线速度:0.1~2 m/s;

对偶材料:Gcr15钢球,直径5.0 mm。

选用高载低速、低载高速两种试验条件下,分别进行摩擦系数和磨损量测定。试验参数见表2。

表2 微动往复条件下材料磨损性能测试工况表

2.2 试验结果和分析

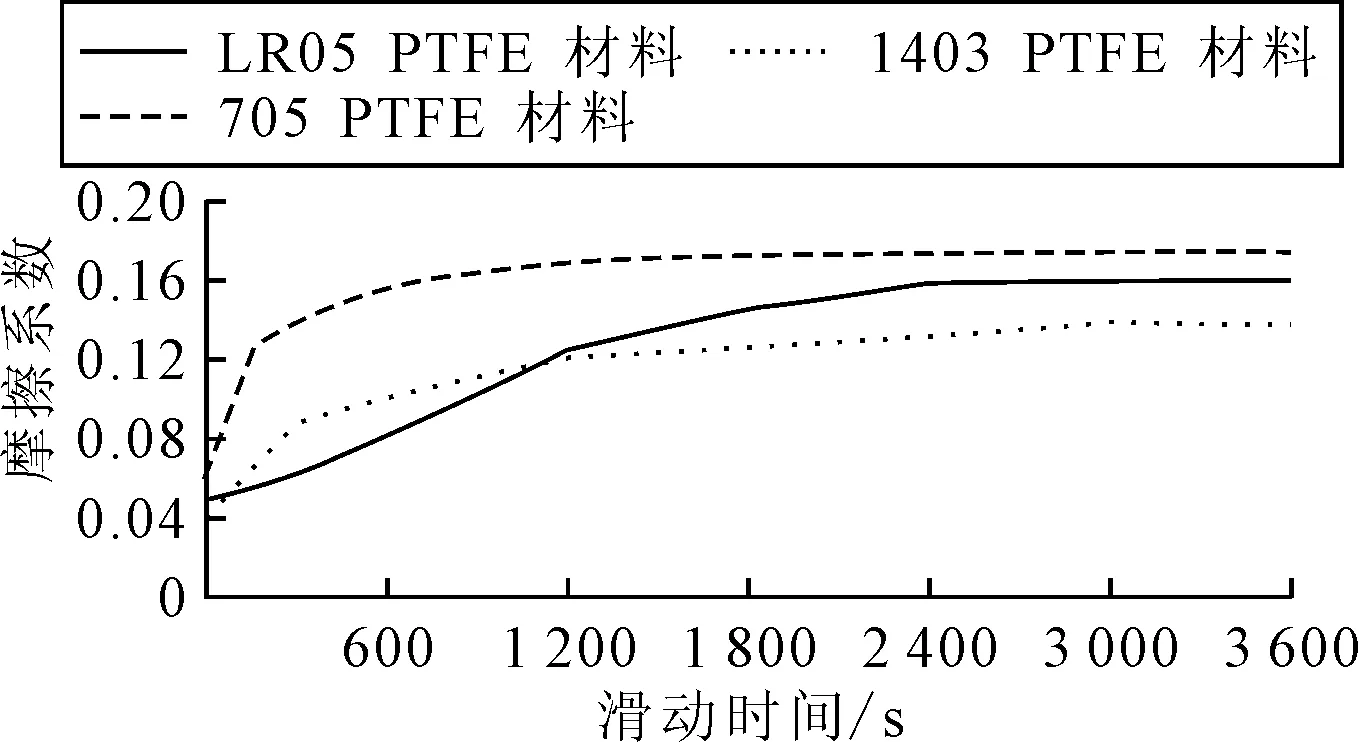

在负荷12 N,频率0.5 Hz,线速度0.005 m/s条件下,对3种材料的摩擦系数见图5。从图5发现,随着相互摩擦运动距离的增长,3种材料的摩擦系数均呈现逐渐增加的走势。这表明在此试验条件下,3 600 s的滑动时间内材料的摩擦热平衡仍未完全达到稳定状态,其中705材料的摩擦系数呈现最大值,1403与LR05材料的摩擦系数非常接近。

图5 高载低速条件PTFE材料摩擦性能

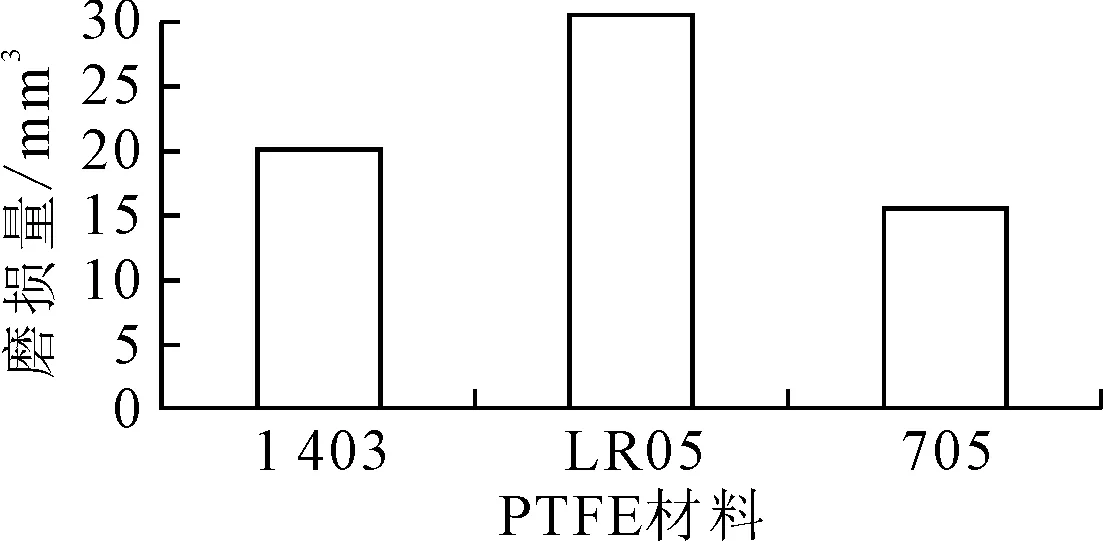

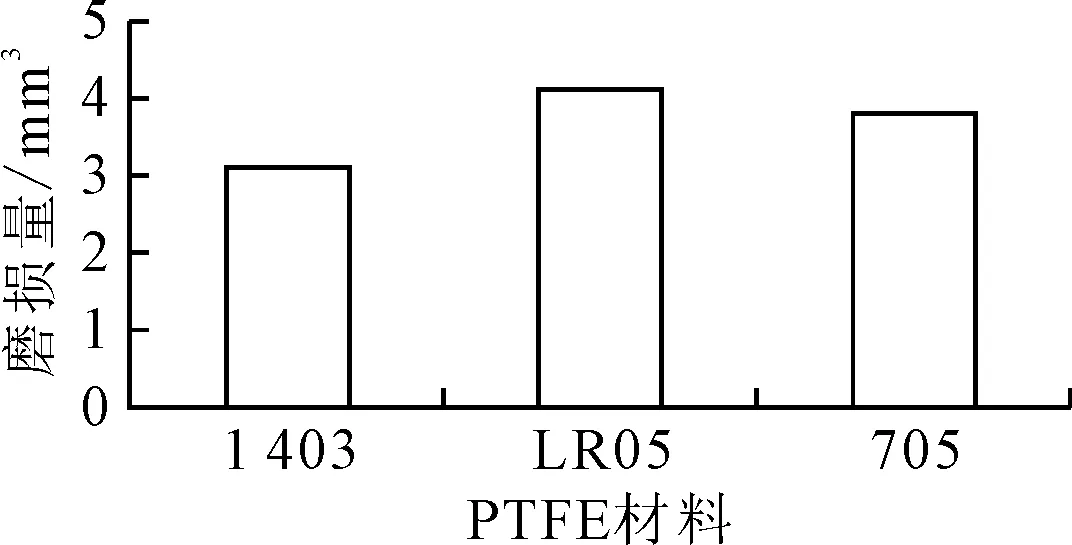

从材料的体积磨损量变化可以看出(见图6),LR05呈现相对最差的耐磨性;705材料相对其他2种材料具有更佳的耐磨性能。

图6 高载低速条件下PTFE材料的磨损量

在负荷3 N,频率2.0 Hz,线速度0.02 m/s条件下,3种材料的摩擦磨损性能对比见图7。从图7发现,随着相互运动距离的增长,3种材料的摩擦系数均呈现逐渐增加的走势,并且最终均达到了相对稳定状态。这表明,在此试验条件下,3 600 s的滑动时间内,材料的摩擦热完全达到稳定状态,其中705材料的摩擦系数呈现相对最高;1403材料的摩擦系数相对其他两种材料最低;从材料的体积磨损中可以发现(见图8),LR05的呈现中相对最低的耐磨性;1403材料具有更佳的耐磨性能。

图7 低载高速条件PTFE材料摩擦性能

图8 低载高速条件下PTFE材料的磨损量

通过两种试验工况的对比,可以看出载荷和速度对3种材料摩擦磨损性能方面的影响。随着载荷的增大,材料由于变形导致摩擦副的接触面积不断增大,因此导致了摩擦力的增加,材料受到往复滑动的剪切作用应力增大,导致表面磨损逐渐剧烈,因此磨损量逐渐增大。而由于滑动速度的增大,导致摩擦热的剧烈上升,从而会导致材料摩擦表面的积聚热量无法得到释放与平衡。因此,材料表面受到高温环境下的剪切作用导致材料磨损加大。所以高性能斯特林机密封材料,若要保证密封材料在高速度工况条件下密封材料的高性能和有效性,不仅需要从摩擦学角度考虑降低其摩擦系数,材料的抗承载能力和高承载作用下材料的耐磨损性能是对设计密封材料所要关注的重点,还需要进一步考虑材料在高温环境下材料的润滑与耐磨损能力,在高温环境下材料具有较小的变形能力,选择高速工况条件下摩擦温度上升幅度较小的材料。实现斯特林机密封装置良好的密封性能、较低的摩擦功耗以及较长的使用寿命。

3 结论

针对斯特林机密封部件用PTFE复合材料,试验分析了BELDAM CROSSLEY公司生产的Crossflon LR、Crossflon 1403、Crossflon705这3种材料在低载高速条件和高载低速两种工况下的摩擦磨损性能。以试验结果作为密封部件材料选择的依据,发现Crossflon LR、Crossflon705PTFE材料的高温耐磨性有待于进一步提高,润滑性能不能满足要求;Crossflon 1403的摩擦系数相对其他两种材料最低,具有更佳的耐磨性能。由于实验所用的摩擦试验机是通用实验仪器,不能实现斯特林发动机运行时复杂且多变的工况条件。因此,有必要在后续研究中对复合材料在复杂的、持续变化的、更接近斯特林发动机实际运行的工况条件下进行实验。