基于振动拌和下水稳(底)基层综合防离析质量探索

马鹏

宁夏交通建设股份有限公司 宁夏银川 750000

1 工艺流程及操作要点

1.1 施工准备

在施工基层前,现场准备中路肩土采用同步碾压,路肩土在该层水稳层铺筑前完成培筑。路肩土铺筑采用滑模型路肩成型机一次成型。基层(底基层)施工时连同路肩一同碾压,碾压不到位处用手扶振动夯夯实。路肩土培好后,根据其含水量情况进行适当补充洒水,并用塑料薄膜包裹保湿,有效防止路面结构层工作面被污染、水稳混合料的水分被路肩土吸走。

1.2 拌和机拌缸要求

现有工程中大多数拌和设备的拌缸长度小于5m,混合料在拌缸中的拌和时间不超过10s,有的仅有5-6s,难以保证混合料拌和的均匀性,所以为保证混合料的均匀性,要求振动拌缸和普通拌缸的长度不小于5m,本工法均采用长度为7.6m的拌缸(双拌缸长度合计),满足长度要求的同时还应保证混合料在拌缸中的拌和时间大于10s。振动技术搅拌控制设备的振动技术主要原理是在普通的振动搅拌机上直接添加一个振动激振器,通过这个传动搅拌设备将振动力通过传递传送给搅拌设备的一个振动控制轴,使搅拌设备人员能够在对搅拌混合料主体实施强制性振动搅拌的各种情况下同时加以控制振动。增加了所用混合料微观颗粒的整体运动增加速度,由于所用混合剂物料微观颗粒整体运动增加速度的不断增加,物料与其他细集剂物料微观颗粒间的相互碰撞频率和摩擦强度也会随之发生变化,水泥浆及细细粗集料在这些接触面受到这些碰撞力的相互影响后就均匀地直接附着在粗细细骨料的颗粒表面,不仅可以有助于大大减少所用水泥浆及其他细集剂物料所用水化剂在反应中的进程,也同时有助于大大改善所用混合料的整体微观颗粒结构,进而大大增加所用混合料的宏观强度和物料耐久性,防止混合料离析起到很好的作用。

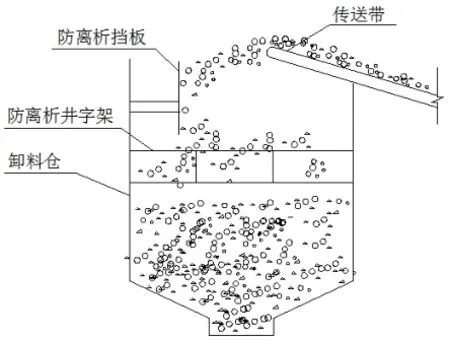

1.3 拌和

在拌和机卸料仓仓壁内正对传送带面加装防离析挡板,作用是将从传送带下落的水稳混合料进行阻挡,防止由于惯性抛洒使混料粗细集料分离。在拌和机卸料仓仓壁内加“井字形”防离析装置,作用是将从传送带下落的水稳混合料进行分隔下落,防止粗细集料分离,出现在卸料仓内,中间细集料多,四周粗骨料滑落造成离析。为减小降低抛掷作用所带来的离析问题,需要降低拌和速度与产量,产量宜控制在最大拌和能力的80%左右,增强拌和混合料的均匀性。

防离析挡板设置示意图

井字形防离析装置示意图

1.4 运输

(1)拌和机出料配备带活门漏斗的料仓,由漏斗出料直接装车,装料时运输车五次装料法装料,减少混合料离析。

(2)在拉运工程中自卸车都要覆盖篷布才可拉运,一是为了防止在拉运过程中沿路的抛洒或灰尘对路面和环境的污染,二是在拉运混合料时防止混合料的水分或温度流失过快影响施工质量。目前自卸车覆盖篷布的方法多以人工覆盖为主,自卸车装满后司机爬上自卸车覆盖篷布,覆盖时间为5到10分钟,增加了拉运时间,在覆盖过程中司机还有摔伤的可能,为解决上述技术问题,采用自卸车自动篷布覆盖装置,包括电机、篷布、篷布卷筒、篷布杆及弹簧,电机安装于自卸车车厢前端,通过控制器控制,电机与篷布卷筒连接,篷布杆设于车厢两侧,车厢两侧中下部设有支点,篷布杆的下端连接于车厢中下端支点上,可绕支点旋转,所述弹簧一端与篷布杆中部连接,一端与车厢肋板连接固定,篷布的一端连接于篷布卷筒,另一端连接于篷布杆的上端。

(3)如果运输距离较远时,沿途应根据情况设置自动补水点,防止水分流失。

(4)摊铺过程中防止水分流失采取不揭开篷布卸料。

(5)在混合料卸料车尾部加装“燕尾”防离析挡板,有效地避免大料滚落到摊铺机料斗的两侧,防止混合料粗集料滚落集中导致卸料离析。

1.5 摊铺

两台摊铺机作业成梯队布设摊铺时,距离不得大于10m,设备外侧统一进行挂线控制,内侧使用六米尺杆配合滑靴控制。为防止两台摊铺机梯队作业搭接处容易出现凸起,搭接明显平整度变差,采用碾平器连接在摊铺机上可消除搭接不平的问题。在摊铺机熨平板前侧、两侧加设防离析挡板。对摊铺机的螺旋布料器进行改装,加设反转螺旋防止在布料过程中产生粗细混合料的分离。

1.6 养生

采用标识牌对各养生区段进行划分。使用带有侧喷设备的洒水车,从侧向洒水养生,传统洒水车从侧面洒水时,水头过高,水量过于集中,对基层表面造成的冲击力过大,容易造成基层表面细集料的冲刷。采用改进后的洒水装置(远近双喷头雾化洒水装置)进行侧喷养生,养生期不小于7天。养生的原则是少洒、勤洒、保持表面润湿。

2 质量控制措施

(1)原材料控制措施。①水泥:水泥要求使用低强度等级普通硅酸盐水泥,散装水泥进场后存放时间不少于7d且每罐车水泥经全部指标检验合格后方可使用。②集料总体要求:同一标段的基层、底基层碎石应选用同一料场料源,片石饱和抗压强度大于40Mpa,杂石及软石含量不超过3%。细集料:细集料应洁净、干燥、无杂质、无风化,并有适当的颗粒集配。0~3mm集料必须严格控制大于2.36mm颗粒含量,3~5mm集料必须控制小于2.36颗粒含量。细集料的洁净度重点按照0.075颗粒含量进行控制。③水:基层和底基层拌和与养生水满足《生活饮用水卫生标准》(GB5749)的饮水标准,如采用其他水源,应委托有关部门化验鉴定,满足非饮用水技术要求。

(2)严格控制混合料的含水率,碾压含水量不宜超过最佳含水量的1%,因含水量越大,则水泥稳定碎石蒸发散失的水分越多,形成的裂缝就越大。

(3)水泥稳定碎石基层混料从拌和到碾压完成时间不得超过水泥初凝时间3个小时。

(4)摊铺过程中如果表面局部出现离析现象,人工采用铁锹挖除离析料,换填合格的水泥稳定碎石混合料。

(5)碾压必须要按照试验段总结的工艺工序进行,压实度满足设计及规范要求。

(6)基层施工完毕后,养生时间不少于7天,在7天内应保持基层处于湿润状态,每日洒水车洒水养护,洒水车的喷头要用喷雾式,每天洒水次数应视气候而定,整个养生期间应始终保持水泥稳定碎石层表面湿润。杜绝或干或湿,从而避免干缩裂缝的产生。

3 应用实例

该施工方法分别在乌海至玛沁公路(宁夏境)青铜峡至中卫段工程A10标段和甘肃省甜水堡(宁甘界)经庆城至永和(甘陕界)公路TYLM3合同段应用。

(1)乌玛高速A10标段全长11.36km,设计水稳碎石底基层宽度12.2m、厚度18cm,施工面积223129m2,水稳碎石基层11.9m、厚度36cm,施工面积217650m2,目前底基层施工完毕,施工效果好。

(2)甜永公路TYLM3合同段全长57.086km,设计水稳碎石底基层宽度13.04m、厚度18cm,施工面积759119m2,水稳碎石基层11.94m、厚度36cm,施工面积706162m2,目前该项目底基层、基层均已施工完毕,施工后(底)基层质量稳定,混合料均匀,芯样完整度高,得到业主的高度认可。

4 结语

振动拌和工艺增加了水泥稳定碎石混合料的拌和均匀性,使水泥、水、粗细骨料等内部成分分布变得更为均衡,使水泥浆对粗集料具有较好的包裹作用。并建议在今后的实体工程施工中,应当采用振动搅拌工艺来提升水泥稳定碎石混合料的路用性能和使用质量。