环形槽位置对高速诱导轮空化性能的影响

程效锐,杨登峰,刘明建

(1. 兰州理工大学能源与动力工程学院, 甘肃 兰州 730050; 2. 甘肃省流体机械及系统重点实验室,甘肃 兰州 730050)

空化会造成流体机械不稳定运行,使其水力性能下降并产生振动和噪声,进而使离心泵机组运行失效,因此,研究空化现象对确保泵高效运行有重要意义.司乔瑞等[1]研究了不同空化发展阶段离心泵泵腔内流体的流动状态对离心叶轮的影响.由于诱导轮本身良好的抗空化性能,对诱导轮的几何参数的优化设计一直是研究的热点.其中,李仁年等[2]研究了诱导轮偏转角对离心泵空化性能的影响,并发现偏转角为5°时,离心泵的水力性能最优.并且,通过在诱导轮进口壳体开槽和改变诱导轮进口边形状均可以提高泵的抗空化性能.BYUNG等[3]研究了涡轮诱导轮叶片数对其性能和空化不稳定性的影响,发现旋转空化出现在三叶片诱导轮.CUI等[4]研究了引流喷射装置对离心泵空化性能的影响.孙强强等[5]研究了诱导轮几何参数及其与叶轮的匹配对高速离心泵空化性能的影响,发现叶片直径为常数时变螺距诱导轮更能提高泵空化性能.YONG等[6]研究了离心叶轮叶片厚度对混流泵流道内部流动和空化性能的影响.LI等[7]研究了额定流量下的离心泵空化不稳定性,发现随NPSHa的减小,不稳定空化开始出现.程效锐等[8]研究了诱导轮螺距变化对离心泵空化性能的影响.LI等[9]研究了在空化发展过程中,离心泵进口处的压力脉动与其空化性能的关系.郭晓梅等[10]研究了无诱导轮、等螺距诱导轮、变螺距诱导轮和分流叶片诱导轮对高速离心泵空化特性的影响.LU等[11]研究了非定常空化状态下离心泵进出口压力脉动、振动特性和流道内部流动的不稳定性.

目前有关提高离心泵空化性能的研究已经很深入,主要包括诱导轮几何参数的变化、诱导轮与叶轮的匹配等,而有关诱导轮上游流道几何边界变化对离心泵空化性能影响方面的研究较少.文中以带诱导轮的高速离心泵为研究对象,通过在诱导轮壳体上开设环形槽来研究其与诱导轮的轴向位置对空化性能的影响规律.

1 计算域模型和方案设计

1.1 计算域模型

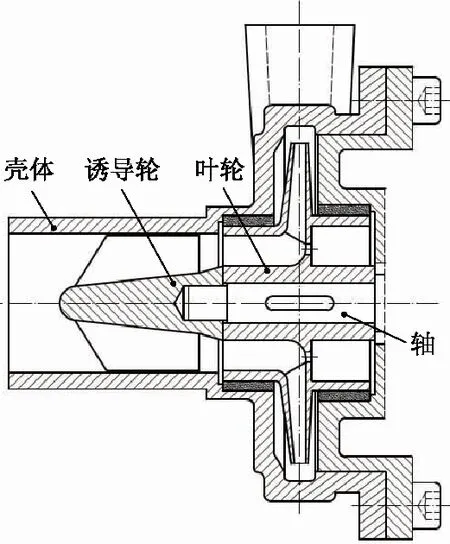

本研究以带诱导轮的高速离心泵为研究对象,如图1所示.高速离心泵的主要设计参数中,额定流量Qv=8.48 m3/h,扬程H=605 m,转速n=31 590 r/min.诱导轮轮缘直径D=40 mm,诱导轮轮毂长度L=35 mm,轮缘轴向长度Lh=22 mm,轮毂轴向长度Ly=28 mm,叶顶间隙δ=0.3 mm,诱导轮叶片数ZY=3,诱导轮叶片厚度(法向)为1 mm,诱导轮叶片进口包角φ=150°,叶轮进口直径为40 mm,叶轮出口直径为60 mm,叶轮出口宽度为4 mm,叶轮叶片数ZI=3,压水室进口宽度为11 mm,压水室基圆直径为65 mm.

图1 高速离心泵结构图

1.2 方案设计

图2为环形槽方案设计示意图.为研究处于不同位置的环形槽对高速诱导轮空化特性的影响,如图2所示,选取环形槽宽度为10 mm,深度为2 mm,且界线A-A位于诱导轮轮缘进口边,在其左侧(上游)环形槽与诱导轮轴向距离为正数,反之,在其右侧(下游)为负数.不同环形槽距A-A的轴向距离Li分别为2.5, 0, -10.0, -12.5 mm,其中,i=1,2,3,4,分别设为方案1,方案2,方案3和方案4,且方案1和4,方案2和3均以界线A-A为中心对称布置.当在图中虚线所示位置时,环形槽距界线A-A的轴向距离L1=2.5 mm.

图2 环形槽方案设计示意图

2 计算域网格

本研究采用Gambit 软件,用适应性较好的非结构化四面体网格对计算流域进行划分,近壁面区计算域y+取值范围为40~70,由于在选用k-ε湍流模型时,为保证其对近壁区网格质量的要求,需满足y+≤100,故本研究所取y+范围能满足湍流模型的要求.计算域包括进口段、诱导轮、叶轮、过渡段、间隙段、压水室和出口段,不同部件采用不同网格尺寸进行网格划分,主要过流部件网格示意图见图3.

为保证数值计算的准确性,通过不断调整网格质量和网格数量进行初步计算,发现泵扬程随网格数增加略有增加,而网格数到一定数量时基本趋于稳定,最终确定网格数为4 453 326.进口段、间隙、诱导轮、过渡段、叶轮、压水室和出口段采用的网格尺寸分别为1.0,0.4,0.5,0.6,0.6和1.0 mm.同时,所对应的网格数量分别为1 453 522,202 480, 1 081 440, 219 688, 591 773, 686 454和217 969.

3 数值模拟方法

3.1 控制方程与湍流模型

本研究湍流模型选用RNGk-ε模型,并根据Boussinesq提出的涡黏假定,确定了Reynolds应力相对于平均速度梯度的关系,即

(1)

式中:ρ为液体密度;k为湍动能;μt为湍动黏度;ui,uj均为速度分量[12];δij为“Kronecker delta”符号.

3.2 空化模型

为便于处理静态无限不可压缩流体的空泡发展及破裂的规律,采用Rayleigh-Plesset方程,该方程是理想化且不存在经验系数的,即

(2)

式中:R为空泡半径;μ为液体运动黏度;pB为空泡内压力;p∞(t)为液体静压;σ为表面张力系数[13].

3.3 边界条件设置

采用CFX-15.0软件对其全流域进行数值模拟,进口设为压力进口,出口设为质量流量出口,以固壁处无滑移作为壁面条件,近壁区采用标准壁面函数,流体介质为清水,温度25 ℃,密度998 kg/m3,饱和蒸汽压为3 169 Pa,默认参考压力设为0.以无空化状态下的定常结果作为空化状态的初始值,并不断降低进口总压,使离心泵内部发生空化,将泵出口压力波动残差值小于10-5作为空化状态求解收敛的判定依据.

3.4 数值计算结果有效性验证

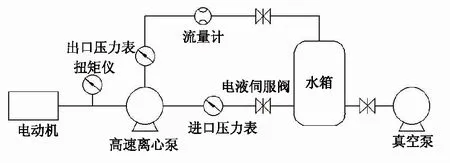

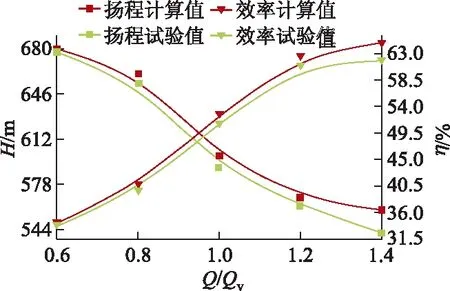

为保证数值计算的准确性,对无环形槽模型泵的外特性进行试验测试,其中闭式试验台流量精度为±0.5%,压力精度为±0.1%,功率精度±0.1%,扭矩仪误差为±0.1%,并将测试结果与数值计算进行对比分析.图4为试验台示意图.图5为原模型泵的外特性测试曲线与数值计算结果对比.图中,Q为实际流量.图6为空化状态下原模型泵的数值计算与试验数值对比.

图4 试验台示意图

由图5可见,在额定流量Qv=8.48 m3/h,泵扬程的数值计算与试验的相差不超过1.8%,效率相差不超过2.2%.在大流量工况下,由于流动损失的增大,扬程和效率的数值计算结果与试验结果误差有所增加,但误差范围不超过3.1%,总体上,原模型试验与数值计算的外特性曲线的变化趋势一致.由图6可见,在空化状态下原模型泵的数值计算结果总体上大于试验数值,这是由于数值计算并未考虑模型泵在试验测试过程中的流动损失及试验台装置误差等因素,但从图中可以看出,数值计算与试验数值的最大相对误差不超过2.13%.综合考虑模型泵的水力性能和空化性能,可以看出数值计算与试验数值的相对误差均在允许的误差范围之内.

图5 原模型的外特性曲线

图6 空化状态下原模型泵的数值计算与试验数值对比

4 环形槽对离心泵空泡发展的抑制

4.1 环形槽相对位置对空化性能的影响

图7为不同方案的空化特性曲线,图中空化数σ为量纲为一的参数.定义扬程下降3% 时,泵已发生临界空化,空化数按式(3)计算.

图7 空化特性曲线

(3)

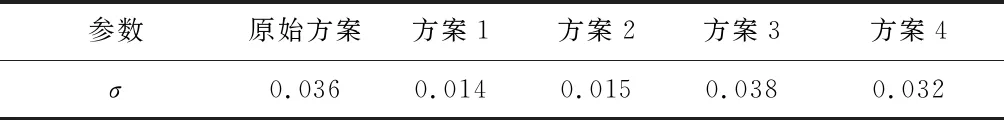

由图7可知,5种方案的空化特性曲线变化趋势大致相同,分段线A,B,C将不同方案的空化演变过程分成3个阶段:在空化初期离心泵扬程均无明显变化;随着空化数的不断减小,不同方案的空泡发展程度出现明显差异;当空化数减小到一定程度时,离心泵扬程开始出现骤降现象.其中,以原始方案为例,分段线A,B,C将原模型计算域的空化发展过程划分成:① 空化初生阶段(A-B段),离心泵扬程变化幅值小于1%,说明诱导轮能够在初生空化阶段稳定运行,其做功能力和能量转换也几乎不受空泡影响;② 空化发展阶段(B-C段),此时离心泵扬程开始出现明显的下降,而当其扬程下降为总扬程的3%时,离心泵处于临界空化状态(即线C);③ 完全空化阶段(线C以左),此时离心泵扬程急剧下降,说明空化已经非常严重,诱导轮和叶轮做功能力开始丧失,不能为离心叶轮提供足够的进口压力,进而导致其扬程骤降.而增加环形槽后,不同方案的离心泵扬程较原始方案均有不同程度的提高,尤其方案1和方案2中,离心泵扬程有较大幅度的增加,且随着空化数减少,其扬程无明显下降,说明环形槽能明显抑制空泡的发展和恶化.在其他环形槽方案中,环形槽仍能明显提高离心泵扬程,但随着空化数的不断降低,环形槽提高离心泵空化性能的能力远不如方案1和方案2,且从临界空化数的角度出发(见表1),方案1和方案2的临界空化数较其他方案明显更小,这说明方案1和方案2的高速离心泵能在较小的入口压力下仍有较好的空化性能.

表1 不同方案的临界空化数

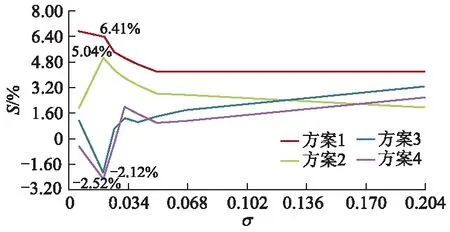

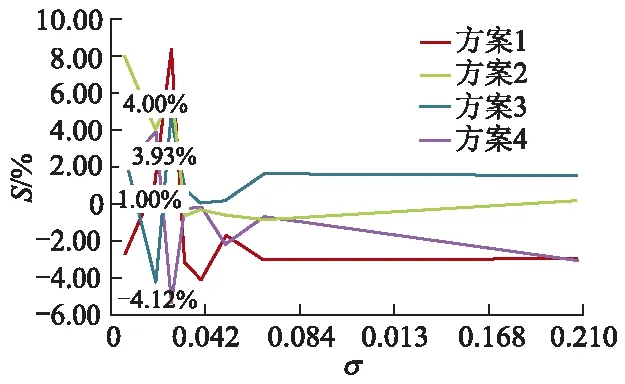

为进一步分析环形槽对高速离心泵扬程和效率的影响,以相对百分数S来定量反映在增加环形槽后离心泵扬程和效率相对原始方案的变化程度,其中相对百分数为正数时表示增加环形槽后离心泵扬程或效率较原始方案有所提高,反之,较原始方案有所下降.由于离心泵在空化数为0.068,0.020和0.006时,空化的发展程度较其他空化数时有明显的区分度,且更能反映环形槽对离心泵空化性能的影响,文中将取其作为分析和讨论的重点.在图8,9中,不同方案的环形槽对离心泵扬程和效率的影响明显不同,以空化数σ=0.020为例,方案1的扬程和效率较原始方案分别提高了6.41%和1.00%,方案2的扬程和效率分别提高了5.04%和4.00%,方案3的扬程和效率分别下降了2.12%和4.12%,方案4的扬程下降了2.52%,而效率提高了3.93%,总体上,方案1中,环形槽能大幅提高离心泵扬程,但其效率有所增加或略微下降;而方案2中,环形槽能在几乎不影响泵效率的情况下提高泵扬程.

图8 环形槽对离心泵扬程影响的相对百分数

图9 环形槽对离心泵效率影响的相对百分数

4.2 不同空化数时流道内空泡体积分布

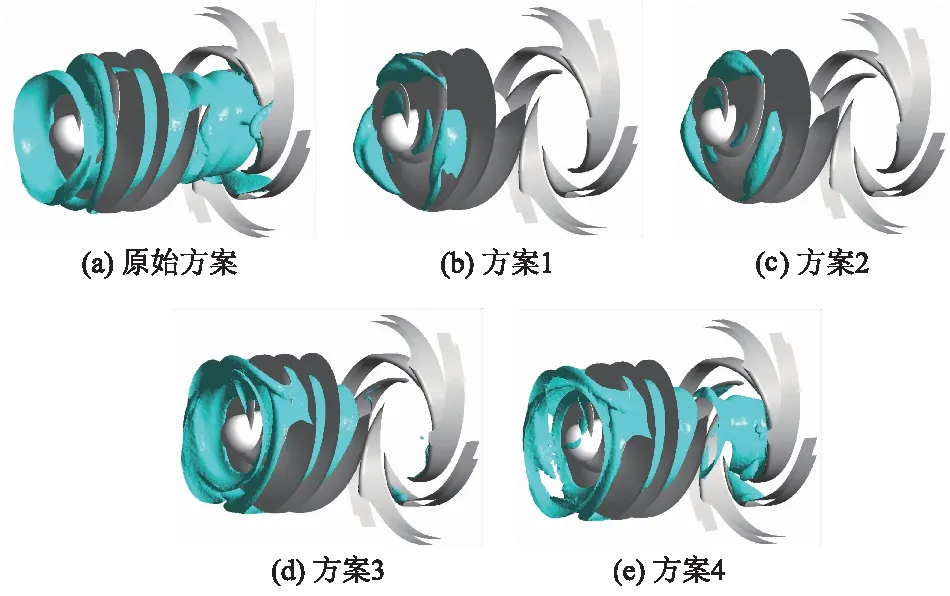

为直观地反映环形槽对诱导轮和叶轮内空泡演变的影响,取空泡体积分数为10%的等值面来进行分析.随管道进口压力不断降低,即空化数σ=0.068时,如图10所示,以原始方案为例,片状空泡主要出现在诱导轮吸力面进口边且更靠近诱导轮轮缘外缘,这是因为在诱导轮轮缘处,流体的圆周速度最大,静压占比低于动压占比,易产生局部低压区,并使得局部压力低于介质的饱和蒸汽压力,空化更容易发生.从图中也可以看出,空泡在诱导轮叶片背面上的分布并不相同,这是由于诱导轮本身在结构上的不对称性会使得其对流体的作用力也是不均匀的.在其他方案中,空泡的体积分布有明显的差异,而方案1和2中,空泡体积较原始方案明显更小,说明环形槽能在一定程度上抑制空泡初生.

图10 在空化数σ=0.068下不同方案的空泡体积分布

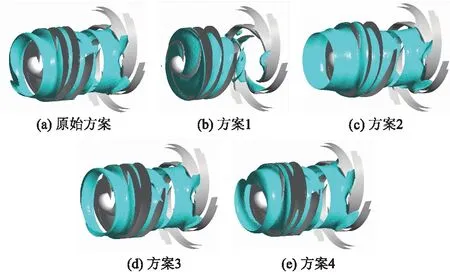

在空化数σ=0.020时,如图11所示,原始方案的空泡逐渐从诱导轮轮缘进口边发展至流道内,并在离心叶轮叶片背面也聚集了大量空泡,而在诱导轮进口,空泡已由片状发展成了柱状即进口涡带,进口涡带是旋转涡和间隙泄漏涡共同作用的结果.而方案3和4中离心叶轮叶片背面出现了相对较少的空泡,说明空化性能较原始方案有一定程度的提高.方案1和方案2中,诱导轮流道内和离心叶轮叶片背面均未出现空泡,说明环形槽与诱导轮轴向距离L1=2.5 mm,L2=0时,环形槽能显著地抑制空化的发展.在空化数σ=0.006时,如图12所示,原始方案的离心泵流道内已经贯穿了大量的柱状空泡,此时离心泵几乎丧失做功能力,其扬程出现骤降,离心泵会受到严重的空蚀破坏.方案2,3和4中,离心泵流道内也出现了大量空泡,而方案1即L1=2.5 mm时空泡分布明显更少,并且诱导轮进口处出现明显的涡带断裂,说明由于环形槽的作用,空泡在诱导轮进口已经开始破裂,在诱导轮吸力面进口边上仅有少量附着空泡,从而抑制了空泡向诱导轮上游发展,提高了离心泵抗空化性能.

图11 在空化数σ=0.020下不同方案的空泡体积分布

图12 在空化数σ=0.006下不同方案的空泡体积分布

4.3 流道内流场分析和静压分布

为进一步研究环形槽对诱导轮流道内部空泡发展的影响,以空化数σ=0.020为例,取诱导轮流道内平均总压pit和管道进口段流道及诱导轮流道的轴面流线图、静压分布图来分析流道内压力分布和间隙泄漏涡流动状态,如图13,14所示.图13中,横坐标为量纲一化的相对位置,L为诱导轮流道长度,l为相对于诱导轮进口的相对距离,从图中可以看出,与原方案相比,增加环形槽后,诱导轮流道内压力有显著增加,尤其方案1,2时,诱导轮流道内压力有大幅增加,说明诱导轮流道内空泡分布明显减小,由空泡分布引起的局部低压区明显减少,使得流道内压力分布得到明显增加.在图14中,不同方案的旋涡区和压力区明显不同,说明环形槽与诱导轮轴向距离是影响空化性能的重要参数.以原始方案为例,旋涡区主要分布在进口管道的壁面,且呈不对称分布,符合流道内空泡不对称分布规律,这也是造成不对称涡空化的主要原因.并且主流区都处于低压区,而靠近管道壁面的压力相对主流区有明显增加,这是由于流体会在离心力作用下被甩到管道壁面,造成局部压增现象,而空泡被排挤到主流区,形成进口涡带(见图11,12).从压力区分布可以看出,诱导轮流道内出现压差,流体会在这种压差的作用下形成从靠近诱导轮尾缘的叶片流向诱导轮进口边叶片的回流现象,进而产生间隙泄漏涡空化.在方案3和4时,旋涡区有增大的迹象,而这种旋涡会严重影响主流区流体的流动状态,间隙泄漏涡更严重.说明环形槽与诱导轮轴向距离为L3=-10.0 mm,L4=-12.5 mm时,会干涉诱导轮做功,对能量转化造成影响.在方案1和方案2时,旋涡区和局部低压区均明显减少,且诱导轮内部流道处于高压区,压差明显减小,这正符合图10中空泡主要分布在诱导轮进口边,而流道内基本无空泡聚集的现象,这就说明了环形槽能吸收诱导轮与壳体壁面的间隙泄漏涡,从而抑制其向诱导轮上游发展,且旋涡区的不对称性明显减弱,因此,环形槽能有效地改善诱导轮对流体造成的不均匀作用力,使诱导轮空化性能得到显著提高.

5 结 论

1) 片状空泡最先出现在诱导轮轮缘进口边叶片背面,随管道入口压力不断降低,空泡逐渐贯穿诱导轮流道,并不断向叶轮流道发展.

2) 当环形槽与诱导轮的轴向距离L1=2.5 mm,L2=0 mm时,由于环形槽能有效吸收诱导轮间隙处的泄漏涡,减小旋涡区的不对称性和低压区面积,改善其流体的流动状态,因此,高速离心泵空化性能得到大幅度提高.

3) 当环形槽与诱导轮的轴向距离L3=-10.0 mm,L4=-12.5 mm时,由于环形槽已经深入诱导轮间隙,深陷于环形槽内的泄漏涡会在某种程度上干涉诱导轮流道内流体的流动状态,不对称旋涡更加严重.因此,在提高离心泵空化性能上,轴向距离-10.0,-12.5 mm不如轴向距离为2.5,0 mm有优势.