海洋平台作业状态监测系统应用

姜春起,金玉臣,高连烨,穆胜军,许海东

(中海油能源发展股份有限公司 采油服务分公司,天津 300452)

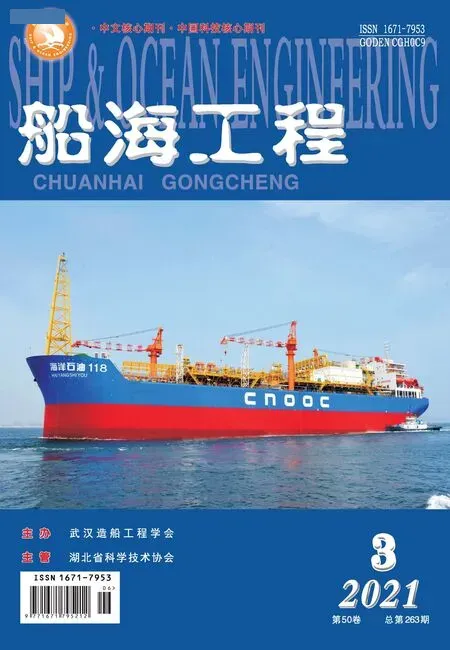

平台状态监测装置包含现场设备(传感器及信号采集模块等)、主数据采集箱、上位机站等3大部分。监测平台插桩深度数据、平台水平状态、平台站立时气隙,以及与井口之间距离的变化[1]。在平台进行拖航、插拔桩、钻修井,以及采油等重大作业时,给作业人员提供重要的参考依据,保障平台的安全。将现场设备(传感器及信号采集模块等)采集数据信号传输至主数据采集箱进行处理,再由中控计算机以人机界面的形式呈现,从而实现对平台状态参数的监测[2]。平台状态监测装置系统见图1。

图1 平台状态监测装置系统示意图

1 系统组成

1.1 主数据采集箱

主数据采集箱材质为厚2 mm冷轧钢板,外形尺寸为高×宽×深=650×550×220 mm,防护等级IP44,盘内安装S7-1200 PLC组件,采集处理现场设备输出信号如下。

4个桩腿的升降高度信号;

平台四角吃水信号;

海水测深信号;

气隙传感器输出信号;

双倾角传感器输出信号;

组合测距仪测距信号;

内置以太网交换机中继转发网络视频信号;

提供220 V工作电源至组合测距仪现场接线箱。

1.2 从数据采集器

从数据采集器1#用于采集桩腿升降信号,主要包含4块脉冲信号分配模块,该模块将原系统升降信号一分为二,输入输出通道互相隔离,分别供原升降控制系统及平台状态监测装置进行采集处理。脉冲信号分配模块分别安装在4个桩腿的控制柜内,其主要参数见表1。

表1 从数据采集器1#参数表

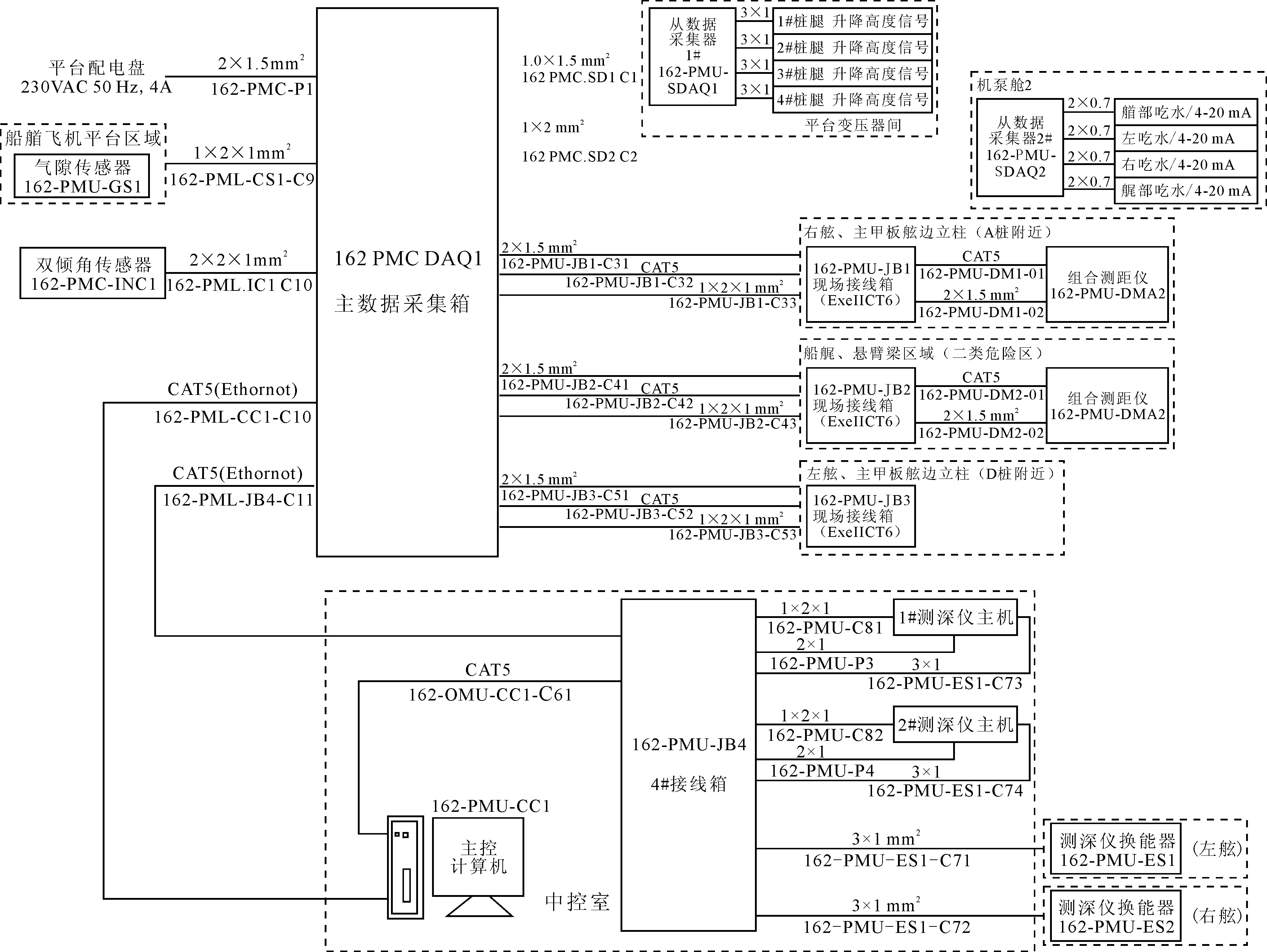

从数据采集器2#用于采集平台四角吃水信号,平台原有吃水传感器接入从数据采集器2#,其输出信号接入原液位遥测系统,并通过Modbus-RTU协议与状态监测装置进行数据交换,接线简图见图2。

图2 从数据采集器2#接线简图

从数据采集器2#采集仪表主要参数如下。

供电电压:24 V DC;

功耗:≤4 W;

输入/输出通道:4路/4路;

输入/输出信号:4~20 mA/4~20 mA;

输出允许负载:≤400 Ω;

测量精度:0.2%FS;

通讯方式:Modbus-RTU;

安装方式:面板嵌入式。

1.3 海水测深仪

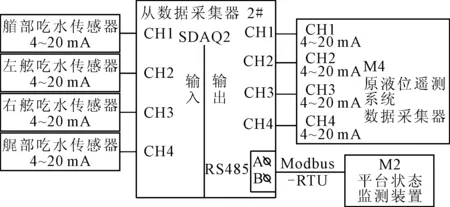

系统配置2台DS2008型海水测深仪,用于测量平台所在位置的海水深度,该型测深仪通过换能器发射并接收反射超声波,根据声波在海水中的传播速度以及往返时间,计算出海底或水中目标距离换能器表面的距离,以图像和文字形式进行显示[3]。

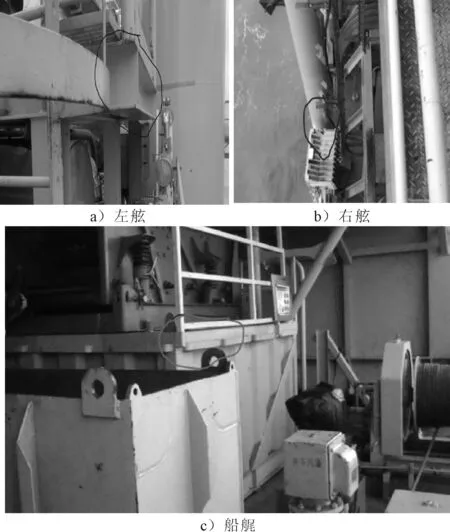

测深仪包含测深主机及测深换能器,2台测深主机放置于中控室内,2个测深换能器分别安装于左、右舷舷边支架上,见图3。

图3 测深仪

1.4 气隙传感器

气隙传感器用于测量平台作业时的气隙值,该传感器通过天线系统发射极短的微波脉冲到被测介质上,被介质表面反射并被天线系统重新接收,根据传播速度及运行时间计算传感器与被测介质的距离。气隙传感器安装于飞机平台下部工作平台,安装位置距船体底部为16.4 m,见图4,气隙值h2=H(测量值)-h1(安装高度)。

表2 从数据采集器2#参数表

图4 气隙传感器

1.5 组合测距仪

组合测距仪兼具激光测距、万向云台及视频实时监控功能,主要用于测量平台与目标设施的相对距离,同时辅以视频实时监控目标设施状态[4]。

系统配置两台组合测距仪,分别在左舷、船艉及右舷侧分别设置3个安装底座,根据不同靠泊方向,可以选择两台测距仪的最佳安装位置。组合测距仪接线采用快速航空插头连接,便于拆装移位。

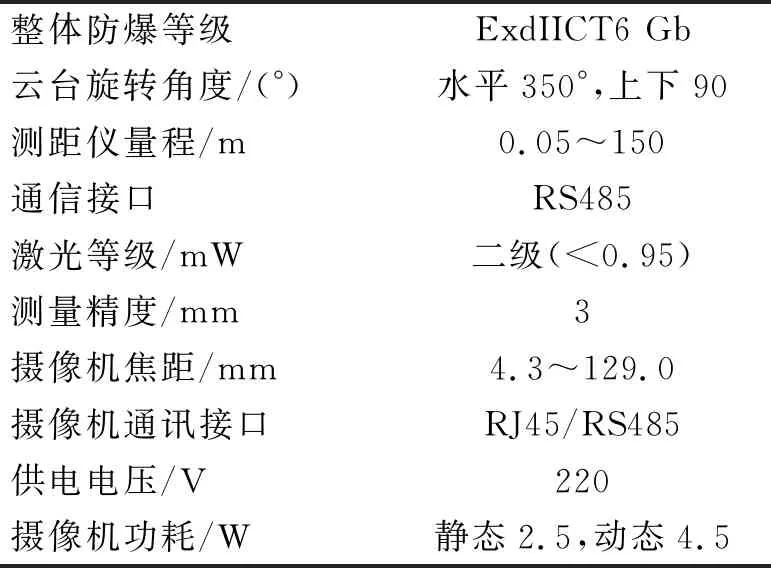

组合测距仪采用隔爆型防爆型式,适用于部分安装位置所处的II类防爆区域,相关参数见表3。

表3 组合测距仪相关参数

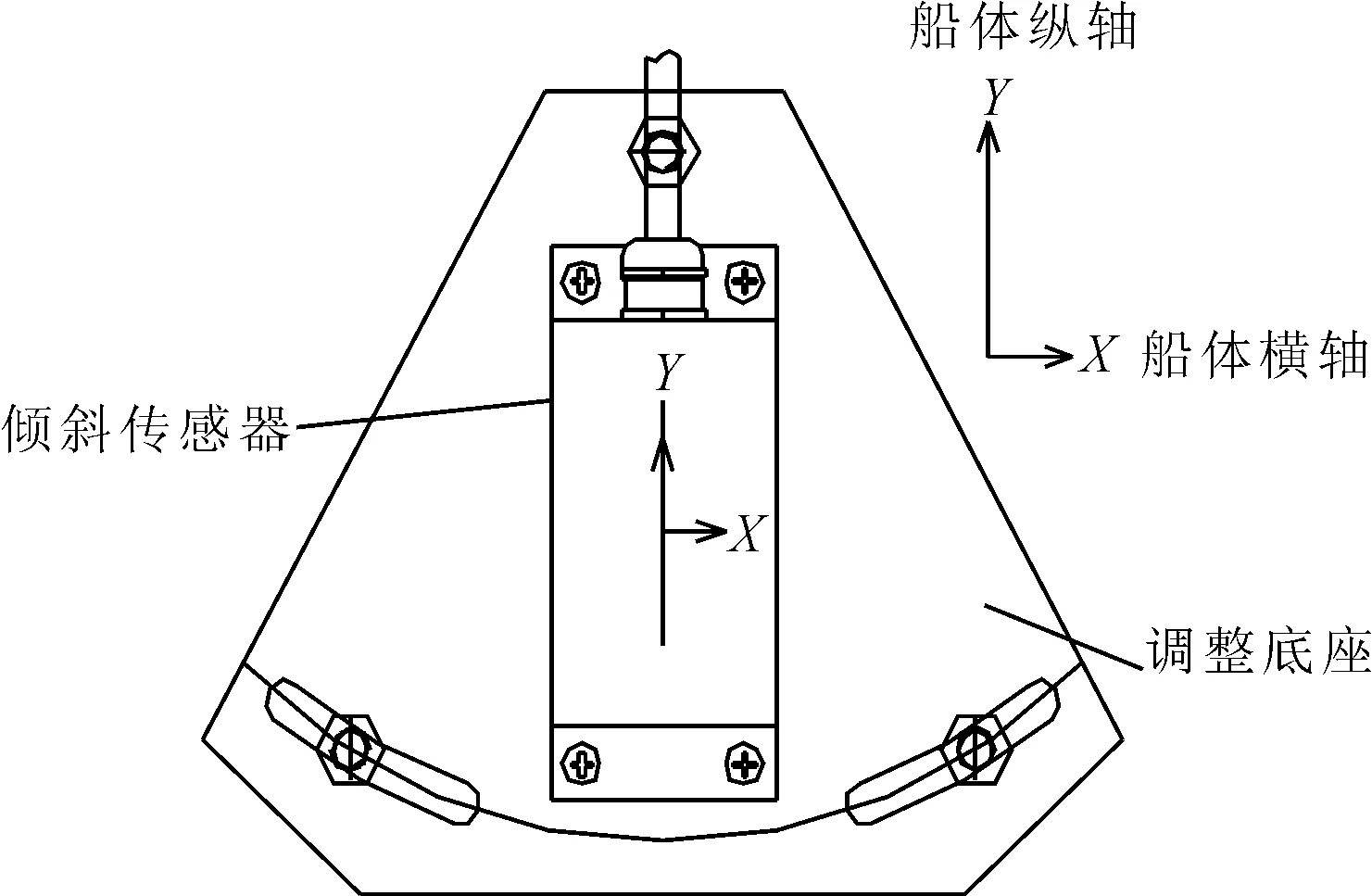

1.6 双倾角传感器

双倾角传感器用于测量平台在X轴和Y轴方向上的倾斜角度,传感器配置1台可进行水平调整底座,安装于主数据采集箱内,如图5所示。

图5 双倾角传感器安装示意

1.7 上位机工作站

上位机工作站位于平台中控室,主要包含主控计算机、测深仪主机及通讯接线箱。主控计算机内置平台状态监测装置系统人机界面,用于显示平台状态参数及进行系统运行参数设置,测深仪主机用于进行测深参数调节,获得最佳海水深度数据;通讯接线箱内置通讯模块,完成下位控制PLC与上位机人机界面、测深仪主机等的数据交换[5]。

2 硬件安装

2.1 上位机安装

1)安装控制主机,控制主机包含主机箱和1台24″显示器,主机置放于中控台内,显示器摆放于中控台上。

2)安装通讯接线盒,置于中控台内靠近主机位置。

3)安装布置两台测深仪主机,靠近升降操作台位置。

2.2 在平台变压器间安装主数据采集箱

1)在变压器间地板开孔并焊接安装MCT框架;开孔尺寸为L×W=210 mm×140mm,开孔位置在主数据采集箱底座正中的地板。

2)在地板焊接安装主数据采集箱底座,对焊接和开孔部位打磨刷漆。

3)安装固定主数据采集箱;采集箱及底座的总体尺寸为H×W×D=1 250 mm×550 mm×220 mm。

4)系统电缆穿MCT及电缆戈兰进入主数据采集箱并接线。

5)如下图平台变压器间安装位置及主数据采集箱及底座。

2.3 平台下方工作走道位置安装气隙传感器

1)确定安装位置,焊接气隙传感器安装支架,焊接部位打磨刷漆,见图6。

图6 气隙传感器及船艏安装位置

2)安装气隙传感器,敷设电缆并接线。

2.4 安装2台组合激光测距仪

1)确定安装位置,分别左舷舷边立柱、右舷燃料橇底座和船艉主甲板计量罐侧壁各焊接一个组合测距仪安装支架;焊接完毕,动焊部位打磨刷漆。

2)在上述3个安装位置各安装1个接线箱。

3)分别铺设控制及信号电缆至3处安装支架处。

4)安装两台组合激光测距仪。

5)见图7,左舷、右舷及船艉处安装位置及组合测距仪。

图7 左舷右舷及船艉安装位置

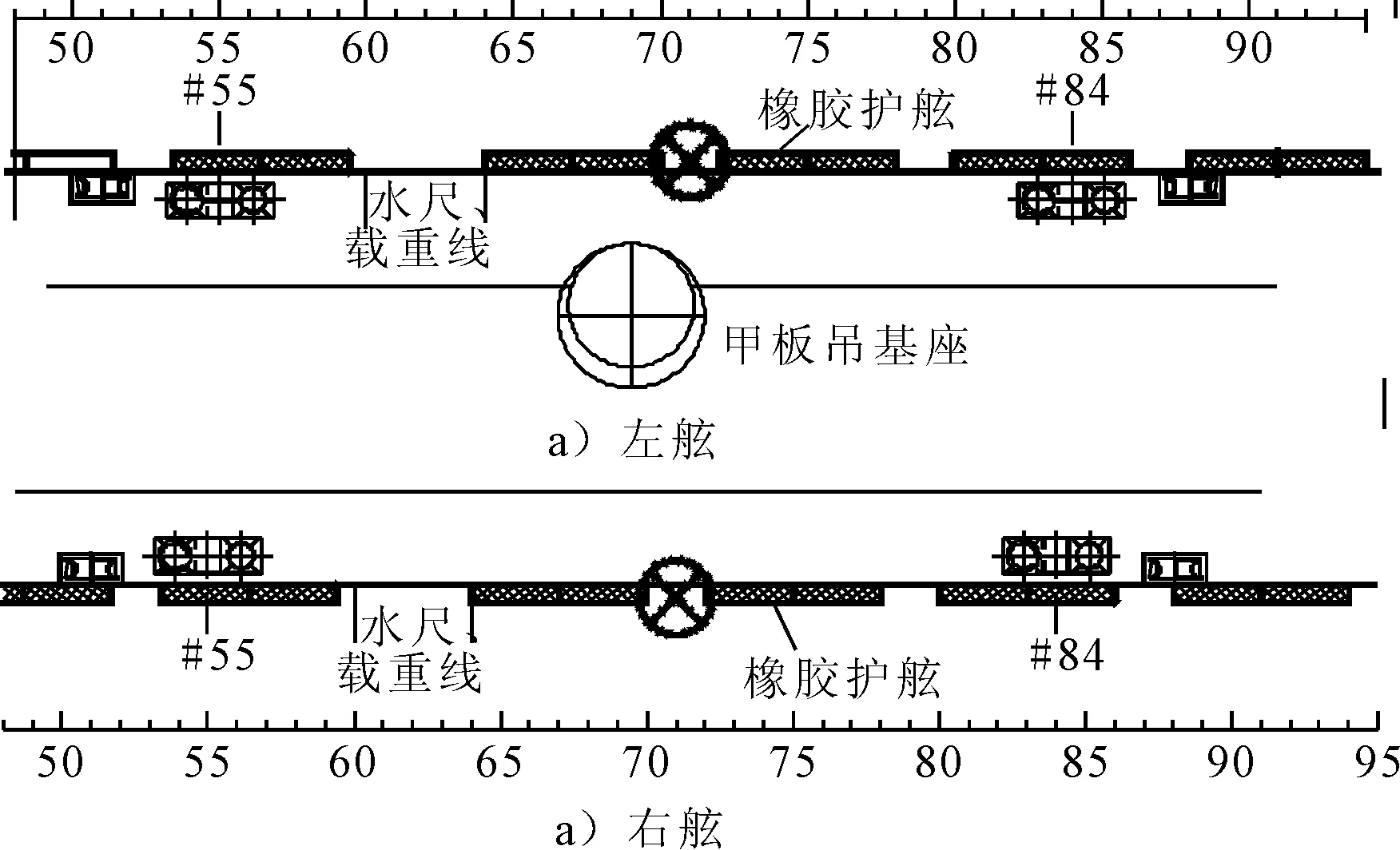

2.5 分别在左右舷侧甲板安装两台测深声纳

1)分别在两舷边确定安装位置,沿侧甲板搭建脚手架,安装位置(见图8),距船艉约35 m处,2道橡胶护舷之间:

图8 测深声纳安装位置

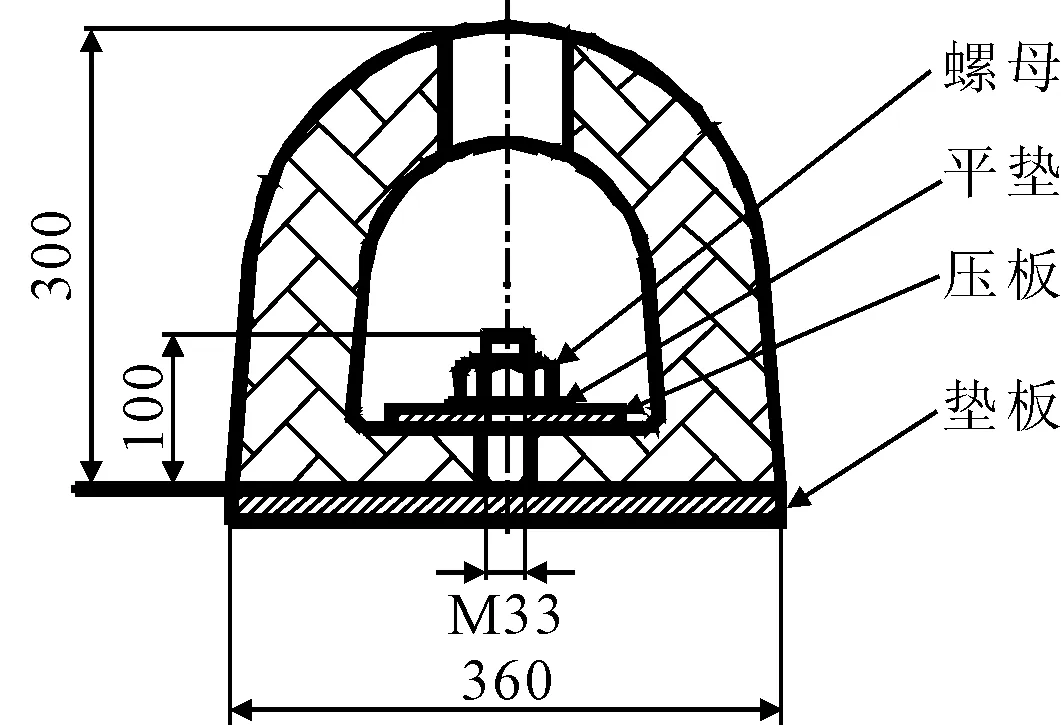

2)利用脚手架拆卸护舷紧固螺丝,数量4个,护舷紧固结构及布置见图9。

图9 护舷紧固结构

3)利用平台吊车将支架吊至安装位置并就位,利用护舷螺丝紧固,支架分为上下2段,2段均就位后穿接螺栓并紧固,连接螺栓的数量及规格为8×M8,换能器支架及安装示意于图10、11。

图10 声呐换能器安装支架

图11 换能器支架安装示意

3 人机界面

3.1 主界面

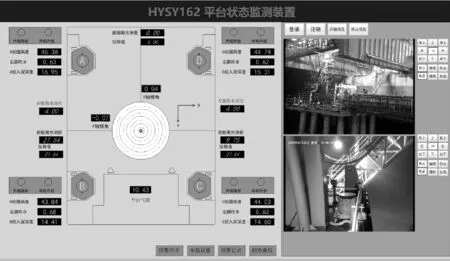

通过主界面可以对平台状态参数进行实时监测,系统主界面见图12。

图12 平台状态监测装置主界面

在该界面可以直观的了解到桩腿升降参数、海水深度、平台气隙值、倾斜角度值、实时监控视频等重要内容,便于及时发现安全隐患,保证平台安全。[6]

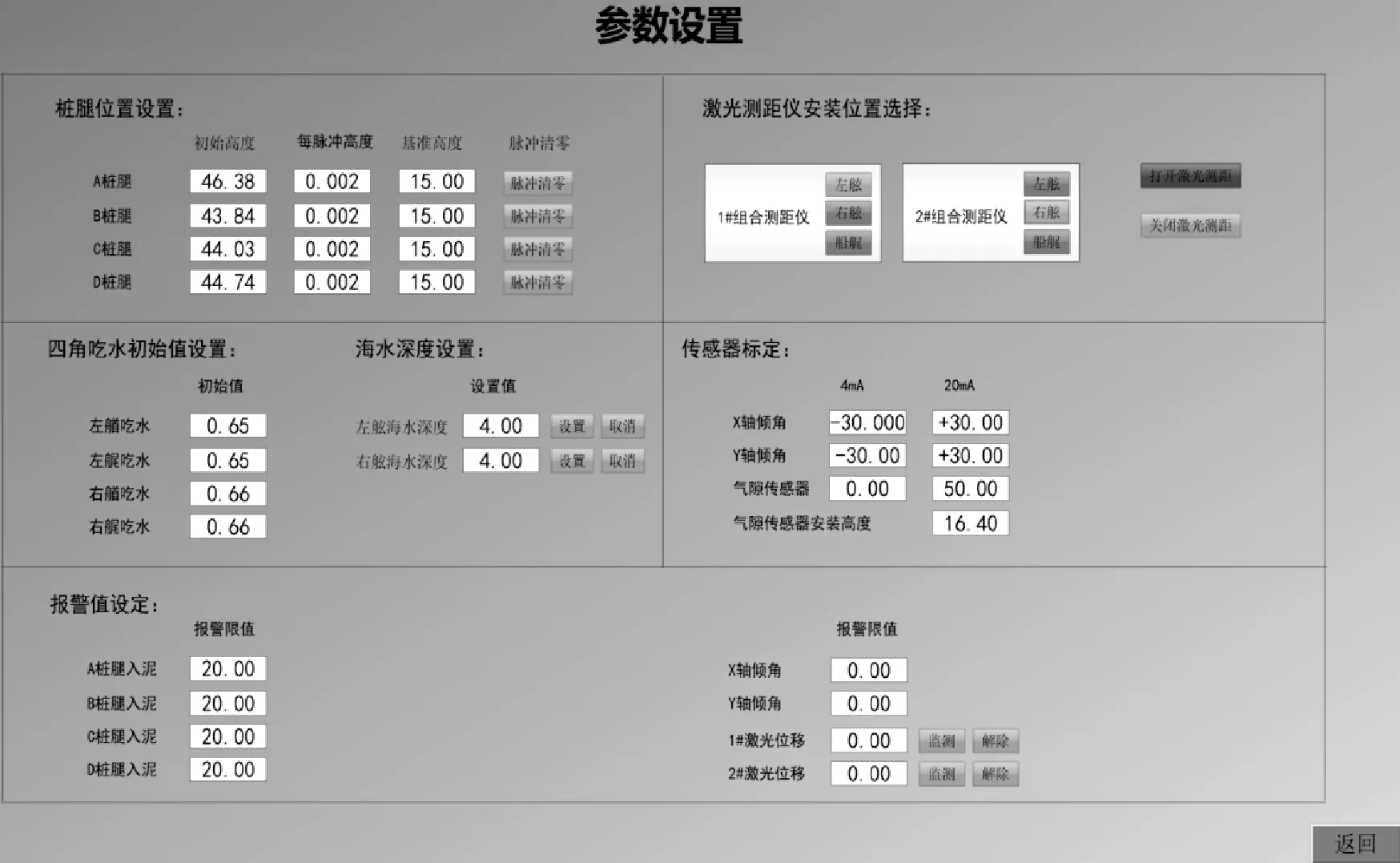

3.2 参数设置

通过参数设置界面可以对传感器进行标定及系统计算基本数据进行设置,界面见图13。

图13 平台状态监测装置参数设置界面

在参数设置界面,可以对桩腿位置、四角吃水、报警值等数据进行设定。

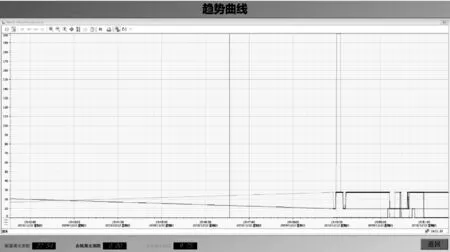

3.3 趋势曲线

趋势曲线界面显示数据的实时变化,可以根据日期、时间等调用历史趋势曲线,趋势数据包含艉部激光测距数据、右舷机关测距数据及左舷激光测距数据[7],见图14。

图14 参数变化趋势

3.4 故障和报警的历史记录

系统可以保存报警记录,所有在运行过程中产生故障或报警均可以回溯查看。

4 系统维护及保养

系统的维护主要取决于现场工况的恶劣程度、系统的运行状态等因素。操作人员需要在使用的过程中不断的熟悉和了解设备的实际状况,并对系统进行更有效的维护和保养。

系统满足长期持续运行和最小维护量的使用需求,但为了实现系统功能最大程度的可靠性,使用人员应该坚持进行周期性维护保养工作。

5 结论

在人工计算测量桩靴入泥深度,平台站立时气隙高度及井口平台与海洋石油平台距离测量的基础上,通过增加状态监测装置,能够连续自动测量多项参数,并实现在上位机实时显示,预警等功能,帮助操作人员了解现场情况。

在大部分海况下,都能测出平台状态,操桩人员可参考装置的数值对平台进行操作。但是平台站立后,无法测量海水深度,仅能通过潮汐表,补偿海水深度值,对整体测量会造成误差。