激光钎焊在顶盖焊接中的应用

高爽,王锐,朱建磊,李延海

(吉利汽车集团有限公司,浙江宁波 313000)

0 引言

激光钎焊是以激光为热源,以钎料为填充材料的焊接形式[1]。激光钎焊填充钎料主要有两种形式,分别是预置方式及送丝方式[2]。汽车行业中大部分采用的是送丝方式。激光钎焊接头通常采用卷边对接、角接、边线对接等方式[3]。相对于其他位置,激光钎焊焊接顶盖时,对产品及工艺的需求更多,也更容易出现问题。为此,本文作者阐述了激光钎焊在顶盖焊接中的应用。

1 激光钎焊的优缺点

优点:更加灵活的造型、较高的连接速度、PQ质量好、变形量小。

缺点:设备投入高、对产品有很高的要求、返修率高、工艺复杂。

普通点焊如图1所示,激光钎焊如图2所示。

图1 普通点焊

图2 激光钎焊

2 激光钎焊的焊接流程

激光钎焊的焊接流程如图3所示。

图3 焊接流程

3 对产品设计的需求

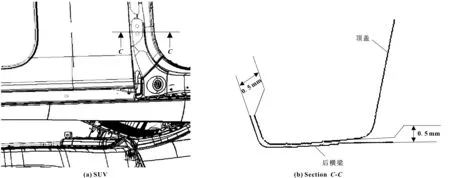

3.1 断面尺寸需求

为保证焊接过程中顶盖与侧围搭接间隙、焊接过程中钎焊丝的通过性、焊接气体的排放、焊接后焊缝隙质量等,通过实践及计算对产品设计形式有较详细的要求。目前各大主机厂主要采用的断面形式如图4所示。

图4 断面形式

断面设计要求见表1。

表1 断面设计要求

3.2 收弧空间

激光钎焊收弧时为避免烧伤产品需要预留一定的避让空间。图5是某天窗车型前顶盖激光钎焊收弧处侧围的避让特征。

图5 避让特征

3.3 向下包边焊接尺寸要求

向下包边焊接尺寸要求:

(1)向下翻边角度α与水平夹角需小于90°。

(2)顶盖向下翻边与侧围贴合长度L需要大于2 mm。

图6为向下包边焊接尺寸示意图。

图6 向下包边焊接尺寸示意

3.4 避让尺寸需求

为保证顶盖两侧钎焊位置能够与侧围贴合,顶盖与前后横梁搭接处设定X、Z向避让间隙,产品设计时可以直接设定也可以通过移动公差实现,如图7所示。

图7 轿车避让尺寸

SUV车型前端与轿车一致,后端预留如图8所示。

图8 SUV预留尺寸

4 工艺的需求

4.1 零件质量

激光钎焊对零件焊接间隙尺寸有很高的要求,一般为0~0.3 mm[4],而侧围与顶盖配合面的配合长度达到1 700 mm以上,对冲压件提出较高的尺寸需求,零件匹配处调整模具会很频繁,影响模具强度,模具设计时需考虑。为提高零件精度需增加相应工序,最好是由5序增加到6序,以保证零件尺寸。检具开发设计时注意检测顶盖的位置点为红色圆点处,检具模块需与侧围平行且保证检测可达性。测量文件编制时每50 mm设定一个测点,需注意测量支架高度,保证蓝光/三坐标测量可达性。

顶盖尺寸要求如图9所示。

图9 顶盖尺寸

侧围零件尺寸需求如图10所示。

图10 侧围零件尺寸

4.2 工装定位需求

顶盖较软,存在自重变形、磕碰变形、运输变形、焊接变形等因数,造成顶盖尺寸波动较大;在焊接顶盖时车体经过多道焊接顺序,存在焊接影响、公差累计、零件尺寸波动等诸多不可控因数,造成车体尺寸不稳定。在尽量减少上序尺寸波动的前提下在顶盖激光钎焊工位及顶盖上件工位增加特殊工装,以保证焊接间隙0~0.3 mm。钎焊工位工装相对上件工位工装取消定位功能,保留Z向压紧功能。如图11所示。

图11 工装示意

下面按生产顺序对焊接过程使用的工装进行介绍。第一步工装抓手过来抓取顶盖。通过定位销或者翻边挡块将顶盖X、Y向固定,吸盘吸气,Z向固定。抓手抓取顶盖完成,如图12所示。

图12 工装抓手操作流程

第二步抓手运动到车身上方位后,X、Y向定位块放开,抓手按轨迹向下运动到位。固定板上压块1下压将活动块向前推动使活动块上X向限位与车身后流水槽处贴合保证顶盖X向位置工装定位到车身上,如图13所示。也可以采用其他方案来定位顶盖的X向,例如视觉引导。

图13 X向限位及局部放大图

同时顶盖两侧与侧围接触,通过接触型面调整顶盖Y向位置。如图14所示,活动机构可X、Y向移动同时可绕Z轴旋转一定角度(一般3°左右)。弹簧对活动灰块施加向下的压力,保证活动块带动橡胶压块压紧顶盖。压紧机构压紧可以保证顶盖与侧围贴合进而保证焊接缝隙在0~0.3 mm之间。建议在顶盖两侧每100~150 mm设定一个半径20 mm的橡胶压块(具体位置与大小可由夹具厂家设计),且距离顶盖前后边5~10 mm处开始设定压块。其他压块压紧开始焊接。

图14 Z向限位及局部放大图

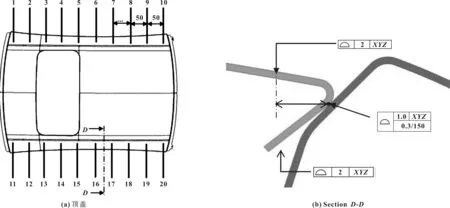

第三步对顶盖进行点焊定位,需要在车身后部Z向焊接两点以上,如可实现X向焊接需焊接两点以上,如图15所示;在车身前部焊接3个焊点,分别在Y0、距两端150 mm的位置,如图16所示。

图15 后部示意

图16 前部示意

第四步带顶盖车身进入到激光房中,上述形式工装(去除XY向定位)向下压紧,工装压紧后,因其特殊的断面,顶盖Y向会与侧围有较好的贴合,机器人开始钎焊焊接,焊接完成。

4.3 增设返修检查工位

因激光钎焊对零件质量、设备稳定、工作环境等有很高的要求,一旦不满足将会出现断焊、烧穿、气泡等焊接缺陷。所以需增设检查返修工位,并规定相关技术人员对零件质量、设备、工作环境等进行定期检测。图17列举了一些缺陷图片。

图17 缺陷图

5 结束语

文中根据相关项目经验总结编写,期待各位同行在后续激光钎焊生产应用中进一步完善,促进激光钎焊技术在汽车行业中的应用。随着机加技术、焊接技术、机器人技术的发展,激光钎焊的应用限制会越来越少,配套生产工艺会越来越简单,生产投入会越来越少,促进激光钎焊广泛应用在汽车制造过程中。