潜孔锤在地铁车站入岩桩基工程中的应用

段浩杰 孟佑强 曹哲

中铁隧道局集团有限公司 广东 广州 510000

近年来,潜孔锤施工工艺在国内外都取得了一定的应用,随着使用范围逐年增加,潜孔锤施工技术也是日渐完善[2]。在城市地铁车站入岩桩基施工中潜孔锤也得到了广泛应用。本文以深圳地铁某车站入岩桩为例简要说明潜孔锤技术在入岩桩基施工中的应用以及相关的注意事项。

1 工程概况

车站位于龙岗大道和铁东路交叉路口的西南侧、地铁3号线高架桥与龙岗大道布吉高架桥夹持的龙岗大道西侧道路下方,沿龙岗大道呈西南-东北方向布置。现状地标高面为24.11~25.57m。

车站东侧为龙岗大道布吉高架桥及布吉河箱涵,龙岗高架桥桥桩距离车站主体围护结构外轮廓水平净距约为0~2.4m,布吉河箱涵距离车站主体围护结构外轮廓最小净距约为35~37m。西侧为地铁3号线高架车站及区间、深圳东站行包房,地铁3号线高架桥桥桩距离车站主体围护结构外轮廓水平净距约为0.8~6.7m,地铁3号线布吉站地面电缆夹层距离车站主体围护结构外轮廓水平净距约为1.4~3.5m。

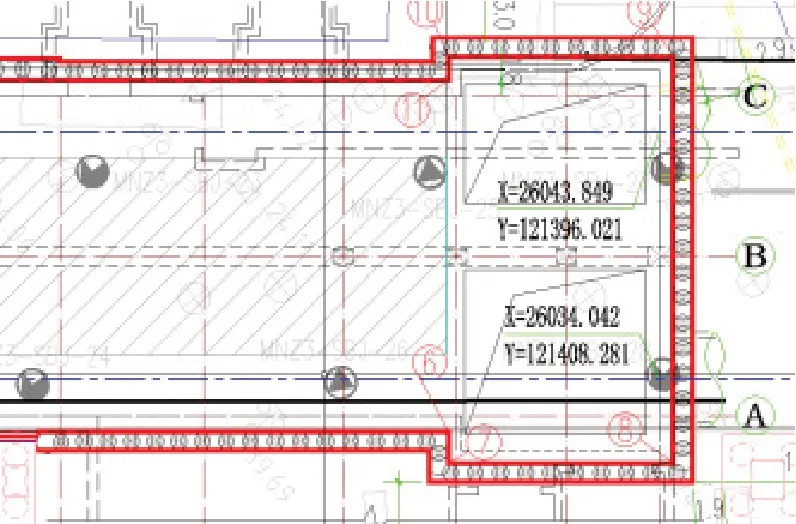

车站右(左)线设计起点里程为DK10+010.729,设计终点里程为DK10+249.729,车站主体长239m。车站主体结构采用明挖法施工,主体围护结构外围周长约542.8m,标准段基坑宽度为22.3m、深度为26.6m;小里程端盾构井段基坑宽度为24.96m、深度为27.9m,大里程端盾构井段基坑宽度为25.8m、深度为27.6m。围护结构采用咬合桩布置见图1。

图1 咬合桩平面布置图

2 设计概况

咬合桩布置形式采用素混凝土桩和钢筋混凝土桩搭配,车站两端岩面较高处采用素混凝土桩Φ1000mm、Φ1200mm钢筋混凝土桩、咬合量300mm;车站中部风化槽段采用素混凝土桩Φ1000mm、Φ1400mm钢筋混凝土桩、咬合量350mm;当坑底位于块状强风化土岩层时,荤桩进入坑底土层7.0m,素桩进入坑底土层7.0m;当坑底位于中等风化岩面分界线以下且微等风化岩面分界线以上时,荤桩进入坑底土层2.5m,素桩进入中风化岩层1.0m;当坑底位于微等风化岩面分界线以下时,荤桩进入坑底土层1.5m,素桩进入微风化岩层1.0m。

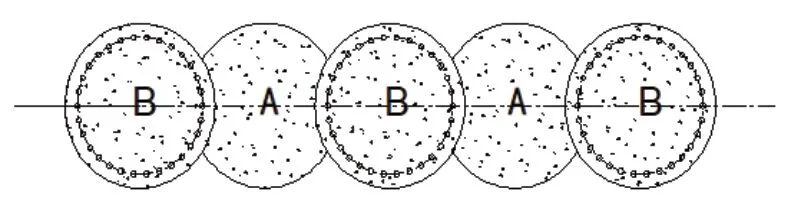

钻孔咬合桩施工采用套管钻机钻孔施工,桩和桩之间相互咬合排列,它的排列方式为一个素混凝土A桩和一个钢筋钢筋混凝土B桩跳孔布置[3]。施工时先施工A桩后,待A桩达到一定强度后切割掉相邻A桩相交部分的砼,施做B桩实现咬合,形成无缝接连的“桩墙” 。此施工方法需必须在A桩砼强度达到设计强度30%后开始B桩的施工,即在A桩浇筑混凝土50h后,开始切割A桩施工B桩,其平面示意图见图2、图3。

图2 咬合桩施工平面示意图

图3 咬合桩施工示意图

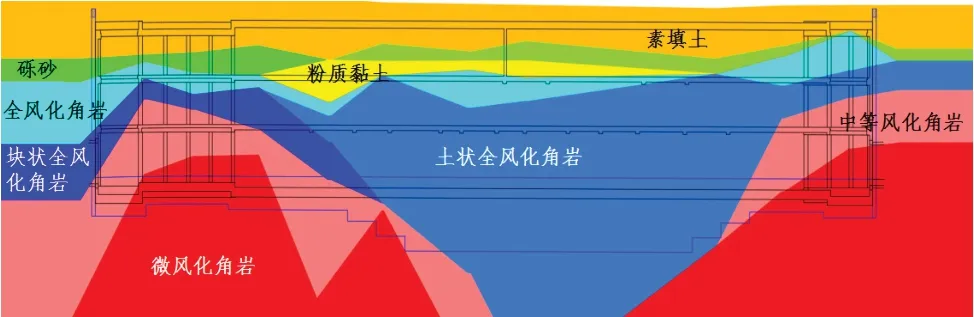

3 地质情况

原始地貌主要为冲洪积平原,地形较平坦。其中入岩部分地质描述为:

块状强风化角岩:黄褐色、红褐色等,风化剧烈,节理裂隙很发育,为极软岩~软岩;岩体呈碎块状,岩体基本质量等级为Ⅴ级。揭露层厚1.60~24.60 m,层顶深度8.00~38.00 m,层顶高程-13.01~16.39 m,层底深度12.80~41.30 m,层底高程-16.55~11.82m。

中等风化角岩:青灰色、灰褐色、灰色等,组织结构部分破坏,矿物成分基本未变,沿节理面出现次生矿物,风化裂隙发育。岩石实测饱和单轴抗压强度值42.6~59.7MPa,标准值为49.3MPa,为较硬岩,岩体完整性指数实测的平均值约为Kv=0.22,岩体基本质量等级评定为Ⅳ级。该层分布于DK10+991.01~DK10+068.46、DK10+188.77~DK10+250.55段。揭露层厚0.70~11.60 m,层顶深度11.50~27.00 m,层顶高程-1.94~12.92 m,局部未揭穿。

微风化角岩:青灰色、深灰色等,原岩结构和构造基本未变,仅节理面有铁锰质渲染或矿物略有变色,有少量风化裂隙。岩石实测饱和单轴抗压强度值75.80~149.90MPa,标准值为104.9MPa,为坚硬岩,岩体完整性指数实测的平均值约为Kv=0.42,岩体基本质量等级评定为Ⅲ级。该层主要分布于DK10+991.01~DK10+147.92、DK10+188.77~DK10+250.55段。揭露层厚2.00~11.00m,层顶深度18.60~39.00m,层顶高程-14.40~5.82m,车站地质图见图4.

图4 车站地质剖面图

4 工作原理

潜孔锤钻头布满柱状合金牙,潜孔锤利用压缩空气在潜孔锤身中生出高频的冲击,便可将岩石破碎。由于锤头直径略小于钢套管,压缩空气可以将潜孔锤锤头与套管钻头破碎后的岩石颗粒与粉尘从锤杆和套管间的空隙向上吹出,从而实现快速高效的破碎孔内岩石,此方法克服了桩基中存在硬岩施工困难的问题,大大的提高了桩基中存在硬岩的工效,并且减少了周边环境污染。

5 施工流程

5.1 施工准备

(1)作业人员已接受安全教育培训并考核合格,接受技术交底并熟知交底内容。

(2)双动力头多功能钻机、潜孔锤头、钻杆、空压机及履带吊等设备已经到位且调试正常,安全文明防护措施到位。

(3)空压机压力阀送检合格及送风管连接紧密。

(4)施工临时用电及临时用水准备齐全。

(5)施工前必须测量清楚周边桥面限高,防止误碰桥梁。

5.2 钻机移位

使用全套管全回旋钻机全回旋钻机完成土层内取土后,必须将钢套管的倒数第二节管口压至地面上0.2m或0.6m时,才具备将最后一节套管的连接螺栓拆卸下来后并吊移钻机的条件。受中风化岩面起伏影响,存在倒数第二节套管顶在地面上3m即已经到达中风化岩面线情况,而钢套管钻机在岩层内钻进效率相对较慢,通常采用将4m套管拔出更换2m或3m长的套管进行调节。钢套管压入到位后依次拆除配重及反力架,将钻机吊走进行下一根桩施工,钻杆连接见图5。

图5 钻杆连接示意图

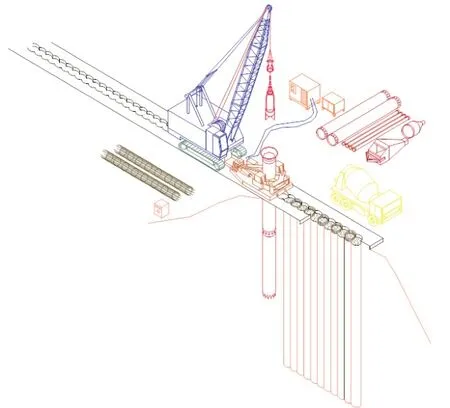

5.3 潜孔锤就位

采用低净空潜孔锤,机身净高仅11.4m,潜孔锤钻杆长度分为3m或6m一节,每节钻杆上均预留有直径10cm扁担穿孔,使用90t及以上履带吊将潜孔锤钻杆吊入钢套管内,通过穿直径8cm的圆钢作为扁担进行分段连接,每节钻杆连接口采用插销固定,如此循环反复,直至钻杆接触到孔底岩面,然后将潜孔锤机身移动至孔边,通过钻杆上的动力头与钻杆连接,同时将高压风管与空压机连接,各组件连接到位后将机身的四个支撑腿打开升高以固定机身,潜孔锤头见图6。

图6 潜孔锤头示意图

5.4 潜孔锤施工

施工前先提升动力头将钻杆先提起,然后打开5或6台空压机为钻杆为提供高压空气,潜孔锤头贴紧岩面高频率震动碎岩掘进,同时不停旋转。利用底部的4个出风口将破碎的岩石顺着钢套管璧吹出来,将钻杆钻平至地面后,再接长钻杆继续施工,直至达到设计深度。然后移开机身,逐节将钻杆从孔内吊出,潜孔锤施工见图7。

图7 潜孔锤施工图

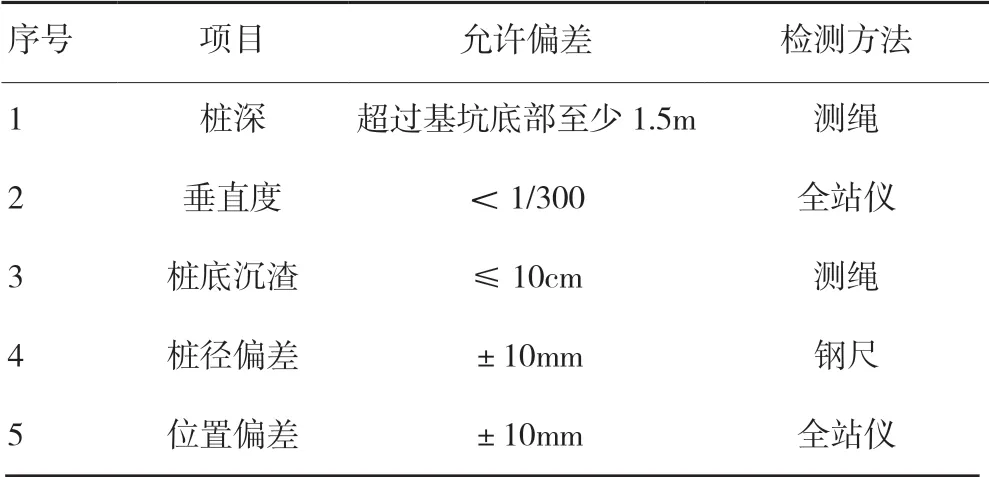

5.5 清孔

由于潜孔锤施工的高压风并不能吹出所有石渣,且孔内几乎无泥浆,采用旋挖机清孔或冲抓斗清孔,对于旋挖机,采用让钻头在孔底旋转不下压的方式清孔;对于冲抓斗,采用缓慢下放抓斗至孔底抓取的的方式,要求沉渣厚度不大于10cm,质量控制标准见表1。

表1 潜孔锤施工的质量标准

6 结束语

本文依托深圳地铁某车站在桩基施工中应用潜孔锤为例,介绍了施工工程概况及地质情况,对潜孔锤工作原理进行了阐述,总结了潜孔锤在桩基施工中施工流程及施工标准。实践也证明了潜孔锤在嵌岩桩中成孔速度快、效率高的特点,为其他相关桩基工程总结了施工经验。但由于潜孔锤施工的高压风并不能吹出所有石渣,且孔内几乎无泥浆,还需要采用旋挖机清孔或冲抓斗进行清孔。对于第一种,采用让钻头在孔底旋转不下压的方式清孔[4];对于第二种,采用缓慢下放抓斗至孔底抓取的的方式。另外,仍需对潜孔锤结构形式、钻头布置进行研究,以更好的适应相应地层,应用于施工,提高社会经济效益。