宜春钽铌矿选矿自动化设计与实践

曾令挥,贾布衣,宋晓梅

(1.宜春钽铌矿有限公司,江西 宜春 336000;2.北京矿冶科技集团有限公司,北京 102600;3.矿冶过程自动控制技术国家重点实验室,北京 102600;4.矿冶过程自动控制技术北京市重点实验室,北京 102600)

1 引言

选矿自动化是利用现代的信息检测技术,对选矿各作业流程进行自动化管控的过程[1]。选矿自动化技术诞生于20世纪40年代初期,经过半个多世纪的发展,极大地改变了传统选矿技术落后的情况。在传统的选矿生产中,工人凭借生产经验进行手动调节,对生产过程的控制既不精确又不及时,所以很难获得较好的生产指标。选矿自动化控制能够及时准确地指示选矿生产过程中各参数的变化,根据所测结果,准确、及时地对有关变量进行调节。选矿自动化提高了选矿指标,节约了能源消耗,改善了工作条件[2]。近年来,新发展起来的选矿自动化技术能够综合考虑选矿过程中各项影响因素,能够随着入选矿石性质的变化而自动改变对各变量的控制,使选矿指标达到最佳值。

选矿厂采用自动控制技术以后一般可显著提高设备的生产能力和劳动生产率,并能有效降低生产成本,减少能源消耗,同时能显著提高选矿回收率等生产指标。因此实现选矿工艺过程自动化、智能化控制,对发展我国国民经济,提高工业生产技术水平,具有重要意义[3]。

2 钟家市选厂流程和设备特点

宜春钽铌矿钟家市选矿厂建于2013年, 设计日处理量为4500t,按功能分成破碎筛分段、磨矿重选段和综合回收段三个部分。破碎筛分段包括粗碎车间、中碎车间、细碎车间、筛分车间和转运车间,原矿仓内的矿石首先在粗碎车间被颚式破碎机破碎,粗碎后的粒度在40mm以下的合格矿石进入中碎圆锥破碎机进行中碎,中碎后粒度在10mm以下的合格矿石进入细碎圆锥破碎机进行细碎。然后矿石经过筛分和转运,进入粉矿仓。

磨矿重选段主要有磨矿和重选两大流程。其中,矿石从粉矿仓内经振动给料机和皮带输送机运至磨矿流程,磨矿流程采用棒磨加球磨两段磨矿,然后经螺旋分级机分级后进入重选流程;重选流程利用螺旋溜槽和摇床进行三段重选,重选的产品是钽铌精矿,尾矿进入综合回收段进行再次回收。

综合回收段对磨矿重选段的尾矿进行回收利用,尾矿经变频渣浆泵送至水力旋流器,利用水力旋流器和浮选机进行分级,并经过不同的带式过滤机过滤,产生锂云母、粗粒和细粒长石三种产品。

自动化系统实施前,现场工艺设备如振动给料机、螺旋分级机和磁选机等设备均没有远程控制接口,球磨机、圆锥破碎机等大型设备各子系统独立运行,无统一集中监控。

3 建设目标和方案

选矿自动化系统建设的目标是在完善选矿关键工艺设备基础上,对破碎、磨矿重选、及综合回收过程中的关键工艺状态及指标实现在线监测,建立选矿全流程KPI指标控制系统,使厂矿企业从单一设备、简单流程的基础自动化应用开发转向智能化、信息化、管控一体、全流程综合自动化方向推进。通过计算机网络系统实现在线优化生产调度和管理,使整个选矿生产过程处于最佳状态,最大限度地提高产量精矿品位和金属回收率等技术经济指标,达到高产优质、节能降耗的目的。

选矿全流程KPI指标控制系统可以为生产管理与决策人员提供辅助决策与分析工具,该系统主要分为两层。上层为全流程综合指标监控模块,以稳定和提升选厂生产指标、降低生产能耗为目标。下层为选矿流程自动控制层,将全流程生产指标转化为各工序的工艺指标目标,并对工艺生产指标与生产操作的实际值进行监视,为全流程协调优化和调整提供反馈信息。

3.1 全流程综合指标监控层建设

全流程综合指标监控系统,以生产实时/历史数据库服务器为中心,采集生产过程数据,并存储生产手工录入数据如化检验数据,为生产管理系统及时提供真实的生产数据。实现选矿生产过程基础生产数据的自动采集、统计、存储,并进行多时间尺度(时、日、月等)运算、统计、存储以及Web浏览,同时可对化检验等数据进行人工录入[4]。全流程综合指标监控层包括如下子系统:

自动化计量统计系统可对生产管理与控制系统的无缝集成。该系统可自主性的对生产过程中的海量过程数据进行定时处理,自动统计矿、水、电、设备运时、关键工艺参数、生产材料消耗等。

工艺参数计量统计模块对破碎、磨浮等各工段的关键过程参数进行计量统计,包括品位、流量、功率、粒度、浓度、压力、液位、料位等,可以监测各工序的关键生产指标是否稳定平衡,也是流程进一步优化的数据基础。

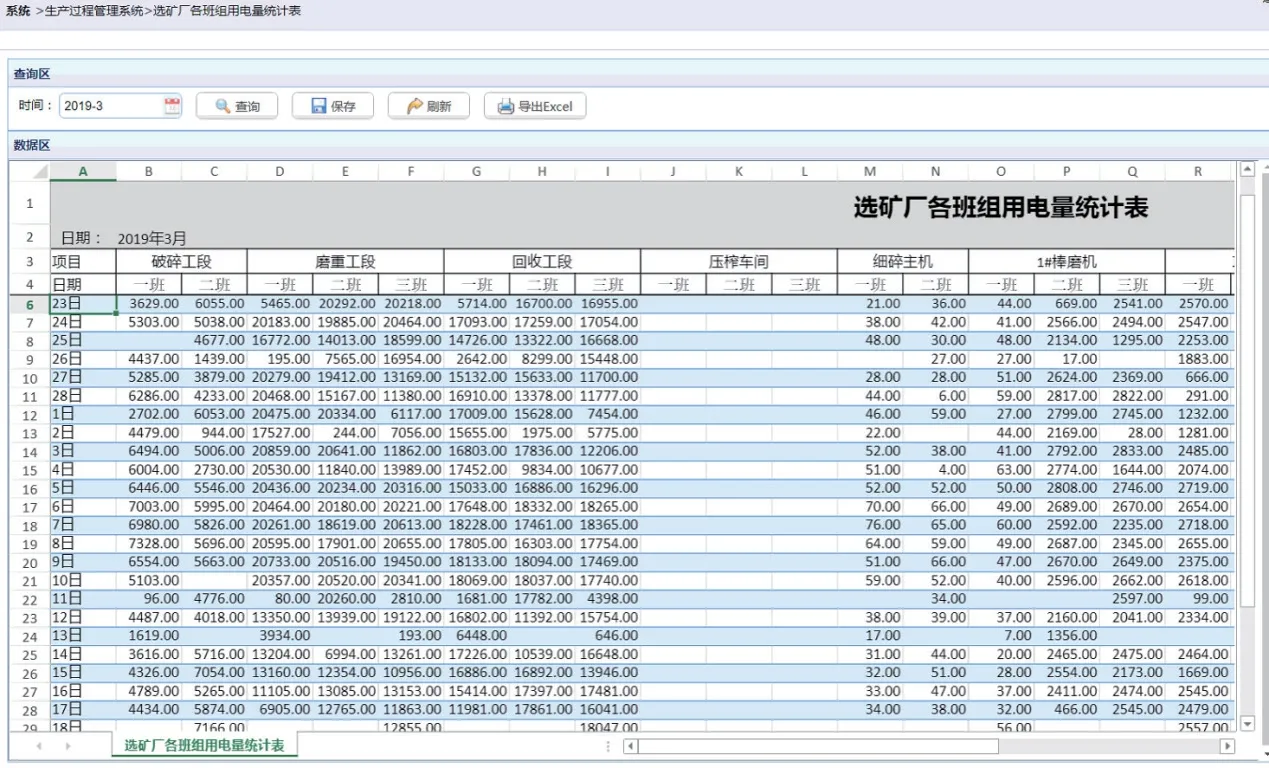

电能计量统计模块对各工段的主要耗电设备进行统计,如粗碎、中细碎、球磨水泵等用电统计。包括班、日、月等不同时间段内的电量统计,形成了电能消耗与节能分析的数据基础。

生产材料统计模块对浮选药剂消耗进行统计,可及时监视药剂单耗是否均衡。

设备运行统计模块对各工段主体生产设备与辅助设备的运行时间进行统计,主要是对关键生产设备如圆锥破碎机、球磨机、浮选机等的运行时间或带负荷运行时间进行统计,并监视设备的累计运转率。

3.2 选矿流程自动控制层建设

全流程自动控制层涵盖了所有选矿过程,实现对关键工艺点及设备的在线检测;在此基础上建立全厂DCS系统和生产视频监控系统,实现选矿生产过程的远程监视与控制。

图1 全流程综合指标监控层电能计量子系统

为实现上述功能,通过安装物位计、流量计、浓度计、皮带秤等检测仪表实现生产数据的实时采集,为实现“数据不落地”,建立了全厂范围的数据采集中心,该系统采用西门子冗余控制系统同时配置了数据存储服务器等,采用经典的3+2网络结构[5],能够快速实现过程数据的处理、存储等功能,并对异常的数据及时发出报警。系统结构如图2所示。

图2 DCS系统架构图

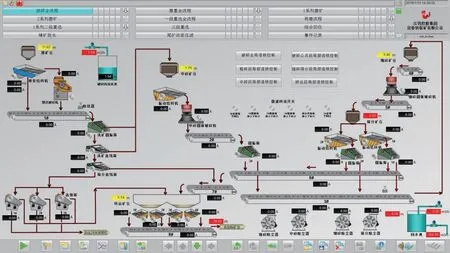

DCS系统的建立能够使操作人员、管理人员全面掌握生产情况,实现了集中控制,通过连锁保护程序、回路控制等手段,有效降低了现场生产事故,稳定工艺指标,建设的DCS画面如图3所示。

图3 DCS工艺流程图

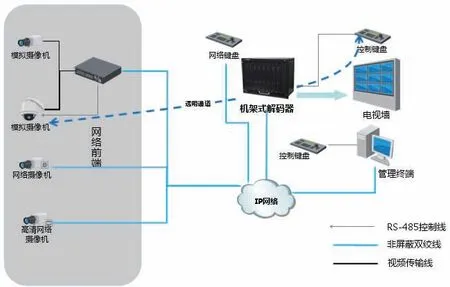

工业视频监控系统是生产管理和安全的一个补充手段,其作为选矿全流程自动控制系统的一个辅助手段,可为控制系统功能的发挥起到重要作用。因此,为了更直观的掌握现场情况,本项目建立了覆盖全流程的视频监控系统。

图4 视频系统架构图

4 控制功能设计

4.1 破碎过程控制

破碎过程的特点是工艺设备较多且非常分散,人工操作和设备管理的难度较大。故控制目标是在保证设备和流程安全的基础上,提高破碎效率,降低单位矿石破碎能耗。

(1)连锁与保护控制。在实施控制过程中,为实现碎矿流程的逆序开车,顺序停车,首先集成振动放矿机、皮带、圆锥破碎机、除尘器、振动筛等设备的运行信号和控制信号,在操作界面上进行集中监控、管理和启停;其次实现一键连锁起停,故障连锁停车等功能。

(2)圆锥破碎机挤满给料控制。圆锥破碎机在正常生产时要求挤满给矿,即机腔料位要高出分料头300mm左右,此时破碎机处理量最大,处于最佳工作状态。

给矿控制的目标就是要保证挤满给矿率,即破碎机挤满给矿运行时间与总运行时间之比应在80%以上。为此,采用料位计检测料腔料位,同时检测圆锥破碎机的运行功率,对圆锥破碎机的给矿实行分段控制原则,实现挤满给料,具体来说就是当破碎机的料腔料位在正常的范围之内时,采用破碎机的功率对给矿进行精细调节,保证圆锥破碎机功率的恒定,当料腔料位超出正常范围时,通过料位对给矿进行粗放式调节,使料腔料位回归到正常的工作范围内。通过挤满给矿,从而可以极大的发挥圆锥破碎机的效能,也减少电能的损耗。

4.2 磨矿分级过程控制

磨矿分级流程是选矿的重点流程,也是选矿流程中的耗能大户,磨矿分级流程如果生产指标不稳,将极大影响整个选矿生产指标、效率和成本[6] 。磨矿分级是全流程自动化实施的重点也是难点。

(1)球磨机恒定给矿控制。球磨机的给矿量控制稳定、合理是保证球磨机正常运行最为重要的因素,同时它也是实现磨机优化给矿控制的基础。基本原理是通过将皮带秤测量的瞬时矿量与给矿量设定值构成闭环,自动调节给矿机频率实现矿量对设定值的跟随。下料口距离皮带秤远等因素给矿量控制带来很多干扰因素,因此对控制算法的细节处理要求很高,控制策略中会综合下料口的位置、皮带速度、变频器频率升降速度等影响出料的参数,通过每个下料口控制参数的精细设置尽可能达到不空带、不重叠的效果。在给矿设备工作正常的前提下,给矿控制精度可达到±4%以内。

(2)球磨机比例给水控制。合理的磨矿浓度是提高磨机磨矿效率的关键条件,根据球磨机给矿量实现给水量的比例控制方法是一种有效的控制手段。球磨机入口给水量控制通过电磁流量计、控制系统的PID回路、调节阀构成一个恒定给水闭环控制系统。由于磨机正常工作需要保证一定的浓度范围,所以给水量必须与给矿量成比例,因此给水量的设定值需要受给矿量的控制。

(3)泵池液位/旋流器压力控制。水力旋流器溢流矿浆是磨矿分级作业生产的最终产品,其最终产品粒度受水力旋流器进料矿浆压力的影响极大,他的入口压力的稳定,直接影响到旋流器的分级筛选效果。

生产工艺还对水力旋流器进料矿浆浓度的稳定有很高的要求。水力旋流器进料矿浆浓度过高,溢流矿浆粒度过粗,影响浮选指标;进料矿浆浓度过低,溢流矿浆粒度过细,出现过磨,降低了磨矿效率,同时旋流器溢流矿浆被泥化,影响浮选指标。在磨矿回路中,旋流器入口矿浆浓度要求维持在工艺要求的范围内,这需要通过调节磨矿泵池的给水流量来实现。这些工艺参数之间又存在着相互关联,相互制约的关系。

为了更好实现重要工艺参数的稳定,选取更能体现工艺现状的技术参数来调节。我们选择控制泵池液位的稳定来调节给水量,来配合砂浆泵的调节。

鉴于对于影响旋流器入口压力稳定的扰动因素较多,并且各个扰动因素之间的关联程度很高。为了满足生产工艺对于工况稳定的需求,重点引入复杂控制算法。在稳定工况的前提下,尽量实现关键工艺指标的控制精度。控制器为泵池液位的控制设定值通过设定高低限位的方式设置了一个区间。当液位在此区间波动时,泵池的渣浆泵的跟随旋流器入口压力调整泵速,稳定旋流器入口压力。当液位高于或者低于上下限值时,渣浆泵的泵速不做调整,以稳定泵池液位为主。此时,以泵池液位设定值为基准,通过PID算法调节磨矿泵池的给水流量,以稳定泵池液位。

5 总结

宜春钽铌矿钟家市选矿厂自动化系统的实施实现了生产过程数据和统计指标的同步快速反馈,为生产管理与操作人员提供了生产过程量化数据和指标决策分析工具,提高了选矿生产操作的实时性和准确性,提高了处理能力和金属回收率。依靠新一代信息技术,在生产、运营、维护、技术改造等方面实现信息化、自动化和智能化,有效解决选矿生产作业环境恶劣、成本高昂、能源利用率低等问题。真正从本质上提升选矿生产的核心竞争力,是在当前选矿成本高企的环境下,降低选矿成本,提高选矿效率,激发企业活力的必由之路。

——为何每个猪场差异如此之大?