渐变屏蔽层在传感器无线充电系统中的应用*

孟昭亮,方正鹏,高 勇

(西安工程大学 电子信息学院,陕西 西安 710000)

0 引 言

近年来,无线充电(wireless power transmission,WPT)由于具有安全方便等优点被广泛应用到人体植入式传感器、地下矿井传感器、智能传感器机器人等领域。随着WPT技术的成熟,应用领域还将不断扩大[1~4]。目前,传感器用户越来越关心WPT系统的灵活性、安全性与传输效率问题。灵活性问题主要来自磁耦合结构中的铁氧体屏蔽层,其质量直接影响灵活性及传输效率[5]。安全性问题来源于磁耦合结构的产热特性和线圈的电磁辐射[6]。传统的磁耦合结构优化通常只是单一地提出提升系统效率的方法而忽视了其对WPT系统灵活性以及安全性的考虑。正确设计屏蔽层不仅可以提高传输效率,还可以降低线圈的电磁辐射[7],但屏蔽层的引入同时也带来了磁耦合结构热稳定问题。崔阳提出了新型磁芯结构[8],可提高系统传输效率,但该磁芯结构非常复杂,制造困难。KIM J给出了多种设计简单的屏蔽层结构[9],但没有考虑系统长时间运行时的温升问题。文献[10]中分析了发射线圈温升结果,解释了热能传播方向,但没有提出降低温升的办法。

本文在上述研究的基础上,给出了一种渐变型磁屏蔽结构。通过仿真得到了应用新型磁屏蔽结构的WPT系统的传输效率、磁通密度分布和磁耦合结构的温升情况,并与应用传统磁屏蔽结构的系统进行了对比。验证了新型磁屏蔽结构的实用性和可行性。

1 磁耦合结构设计

1.1 磁屏蔽层结构设计

本文中的磁耦合结构发射端和接收端线圈采用平面螺旋结构,其参数如表1所示。

表1 耦合线圈参数

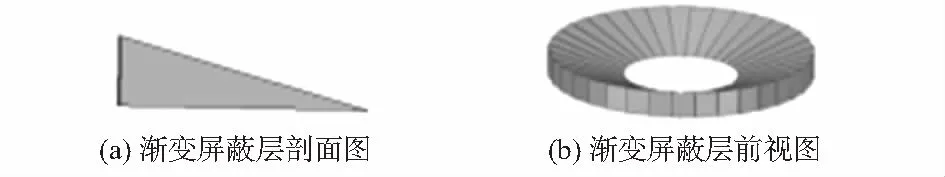

利用ANSYS对磁耦合结构进行建模,渐变铁氧体屏蔽层、圆环铁氧体屏蔽层模型分别如图1、图2所示。

图1 圆环形屏蔽层模型

图2 渐变屏蔽层模型

由于磁性材料对磁场的聚集起导向作用,因此在磁耦合结构中,引入了磁性材料和金属材料,两者都可以很好地解决传输效率低以及磁泄漏影响传感器性能的问题。

判断磁屏蔽结构性能的指标主要包含以下几个方面:1)磁屏蔽对系统传输效率的提升;2)磁耦合结构的重量(WPT灵活性);3)安全性,即0.3 kHz~10 MHz的频率范围内,屏蔽层对耦合结构周围的磁泄漏的限制;4)自然冷却条件下磁屏蔽结构的热稳定性。

1.2 耦合电路模型设计

图3为SS型无线充电系统补偿结构的电路等效模型。

图3 系统简化模型

图3中VS为激励源,激励源角频率表达式为ω,原副边线圈的品质因数Q=ωL/R,R1为发射线圈的电阻,R2为接收线圈的电阻,RL为负载电阻,M为原副边线圈之间的互感,L1,L2分别为原副边线圈的电感。可得到输入功率为

(1)

输出功率为

(2)

效率

(3)

为提高传输效率,需要设计线圈Q值较大的线圈,但在工作频率ω不变且耦合线圈大小固定情况下,提高Q值的办法主要为引入铁氧体层。传统铁氧体磁屏蔽引入会导致系统灵活性降低、温升和损耗增大,这就意味着通过对磁屏蔽结构进行优化,可以设计出高效、灵活及安全高的最佳磁屏蔽结构。

本文对磁耦合结构进行了仿真,得到了不同磁耦合结构的传输功率和传输效率。

2 磁屏蔽有限元分析

应用圆环型、渐变型铁氧体的系统的下方10 mm处的磁通密度如图5所示。通过图4的测量位置测量结果可以看出,圆环型屏蔽层10 mm下的最大磁通密度为1.271×10-3T,渐变型屏蔽层10 mm下的最大磁通密度为4.986×10-4T。

图4 测量位置

图5 磁耦合结构下方10mm处磁通密度

在屏蔽层下方10 mm处水平位置的磁通密度不会对传感器性能造成明显影响[11],两种屏蔽层磁路屏蔽效果都符合安全标准。

图6为应用圆环型、渐变型铁氧体的磁耦合结构在线圈水平方向外150 mm处的磁通密度图。可以看出:圆环型耦合结构150 mm外的最大磁通密度为3.13×10-5T,渐变型耦合结构150 mm外的最大磁通密度为2.60×10-5T。在两种屏蔽层水平方向150 mm处外位置的磁通密度均约等于27 μT,均符合人体安全标准。

图6 线圈外150 mm处竖直磁通密度

综合考虑上述2种屏蔽层在发射线圈下方10 mm处水平位置和在水平方向外150 mm处竖直位置的磁通密度,可以确定渐变铁氧体屏蔽层的屏蔽效果与圆环屏蔽层的屏蔽效果相近,但渐变铁氧体屏蔽层的重量要明显小于圆环屏蔽层的重量。由此可以得出:相比于圆环型铁氧体,渐变型铁氧体具有同样的安全性和更高的灵活性。

3 渐变铁氧体与圆环铁氧体热模型对比

3.1 损耗分布分析

屏蔽层的引入导致金属屏蔽层的涡流损耗和铁氧体的铁芯损耗增大。由于线圈的欧姆损耗和屏蔽层本身的涡流损耗的存在,磁耦合结构会产生明显的温升。

在屏蔽层设计时,除了要提升系统的效率,还要最大程度减小铁氧体材料的用量,同时降低铁芯损耗,且考虑到线圈损耗在磁耦合器中占有很高的比例,优化线圈的散热路径还可以提高线圈的散热性能。针对上述优化需求提出了渐变型铁氧体屏蔽层,降低了磁耦合结构的涡流损耗和线圈的邻近效应损耗,优化了磁耦合结构的散热性能。

3.2 线圈损耗分析

WPT耦合线圈模型为平面螺旋结构。线圈中的欧姆损耗为直流电阻损耗、趋肤效应损耗和邻近效应损耗之和,即

Pohm=I2Rac

(4)

Rac=Rdc+Rnear+Rskin

(5)

式中I为发射线圈中的电流。Rac为线圈的交流电阻。交流电阻包括直流电阻、趋肤效应电阻和邻近效应电阻。

当发射线圈周围磁场强度发生变化时线圈损耗的大小也会受到影响,在85 kHz系统频率下,由于涡流效应的存在使得电流在绕组中分布不均匀,增加了线圈的线圈损耗。在已知该匝线圈导体两侧的磁场强度大小的前提下,可以通过涡流方程可以得到电流密度分布J(x),根据J(x)可以计算出绕组损耗P。如式(6)~式(8)所示

(6)

(7)

(8)

式中H1,H2分别为导体左、右两侧边界磁场强度的大小,线圈绕组的宽度表示为D,x为绕组垂直于磁场方向的坐标(以绕组导线最左侧为原点);ω为发射线圈的激励电源的角频率,线圈绕组的电导率为δ,线圈绕组的磁导率为μ。

线圈的涡流损耗包括两部分,即趋肤效应损耗和邻近效应损耗,趋肤效应损耗占比较小,本文中将不计趋肤效应损耗。将线圈导线两侧的磁场强度H1和H2分解为邻近效应磁场强度Hp,表示为

Hp=(H1+H2)/2

(9)

可以得到H1,H2大小,由于本文线圈模型切面为正方形且原线圈宽度为D,通过代入式(6)分解推导得到方形线圈趋肤效应电流密度。即

(10)

把电流密度代入到式(10)中,由此得到邻近效应损耗,即

(11)

在式(9)~式(11)可知:无线充电线圈损耗中的邻近效应损耗大小取决于线圈中相邻导线在该导线周围产生的磁场强度大小。由图7发现圆环屏蔽层结构的线圈邻近磁场H1,H2明显大于渐变屏蔽层结构的线圈邻近磁场,通过式(6)~式(11)计算出应用圆环型屏蔽层的线圈总的绕组损耗较大。

图7 两种屏蔽层表面上方磁强分布图

3.3 磁屏蔽损耗分析

在无线充电系统中,磁耦合结构损耗中除了线圈损耗,还存在着其他形式的损耗,这些损耗会带来磁耦合结构的温升。本文通过仿真对比了WPT系统发射端屏蔽层的电磁损耗和温升以及散热情况。

屏蔽层的损耗包括了两个部分:磁芯损耗和金属的涡流损耗。其中,磁芯损耗是指在高频交流电的磁化作用下,磁畴排列和位置变化引起的损耗

(12)

式中Cm,α和β为常数,取决于所用磁芯的性质和等级。F为系统工作频率,Bmax是励磁电流下磁芯的最大磁通密度。磁芯上的损耗值与对应点的磁通密度直接相关。由图7磁场强度图可以确定:圆环铁氧体磁芯中的磁通密度大于渐变铁氧体铁氧体磁芯中的磁通密度,由式(12)可计算得:圆环铁氧体磁芯损耗大于渐变铁氧体磁芯损耗。

当金属屏蔽层和铁氧体屏蔽层被同时引入时,被铁氧体材料聚集的一部分磁通量与漏磁通将在铁氧体下的金属屏蔽层中引起涡流损耗,涡流损耗与感生电流的平方成正比。即

(13)

式中Peddy为单位质量的涡流损耗,d为屏蔽层的厚度,φ为材料的电阻率,ρ为材料的密度。常见的屏蔽金属材料一般为铜和铝,由于铝的电阻率是铜的1.5倍,铜的密度密度是铝的3倍。通过式(13)可知,铜屏蔽层涡流损耗明显小于铝屏蔽层涡流损耗。但由于铜密度较大会导致耦合结构灵活性降低且两种材料散热效果不同,所以,并不能认为铜为金属屏蔽层材料的最佳选择,还需根据后续热仿真情况再进行判断。

4 仿真结果

对两种屏蔽层在无线充电系统传输功率为 3.3 kW,输入电流为20 A,工作频率为85 kHz下进行了涡流场仿真分析,得到了磁耦合结构仿真结果,能量传递线圈的交变磁场在金属板上感应出的涡流电流密度如图8所示。

图8 铁氧体金属屏蔽层涡流电流密度

由金属上的电流密度分布,可以根据麦克斯韦方程可以得到交变磁场在金属板上的涡流损耗功率

(14)

式中P为损耗功率;J为在铁板上的感应电流密度。

图8反映了金属在不同铁氧体结构下的涡流电流密度分布情况,不同屏蔽层的磁耦合结构仿真参数结果见表2。

表2 仿真结果

由表2可以看出,应用渐变型铁氧体的耦合结构整体损耗小于应用圆环型铁氧体的耦合结构整体损耗。渐变铁氧体的应用不仅降低了磁耦合结构的损耗,还降低了整个磁耦合结构的重量,提高了WPT系统的灵活性。

5 温度场分布

5.1 温度场分布

图9为WPT系统采用SS型补偿网络[12],激励电源为85 K交流电时的磁耦合结构热稳态温度分布云图。

图9 屏蔽层温升分布图

通过对磁耦合结构进行热仿真,得到应用圆环和渐变铁氧体层的磁耦合结构的温度分布情况。从图9中可以看出前者稳定温升明显高于后者。由于磁芯损耗和线圈欧姆损耗分布不均,损耗带来的温升导致铁氧体受热不均匀,铁氧体长时间受热不均匀导致自身发生不同程度膨胀后崩裂,所以降低磁耦合结构温升是磁耦合结构设计的重中之重。

5.2 散热分析

在磁耦合结构中线圈欧姆损耗产生的一部分热量通过热传导传到铁氧体上,一部分通过对流换热散到空气中。如图10所示,应用两种不同铁氧体层的耦合结构与空气发生对流换热,达到了稳定温升。

根据牛顿冷却定律表示热对流对整个交换表面的影响[13],当对流冷却磁耦合结构时

q=h*(tw-t∞),Q=h*A*(tw-t∞)

(15)

式中q为单位面积的固体表面与流体之间在单位时间内交换的热量,tw,t∞分别为固体表面和流体的温度,h为表面对流传热系数,Q为单位时间内对流换热面积A上的传热热量;从图10可以看出,渐变磁耦合结构的线圈下方铁氧体被部分掏空,因此发热线圈在对流换热过程中,与对流空气直接接触的面积更大,渐变铁氧体对流换热面积Achan明显大于圆环铁氧体对流换热面积Acir,前者对流散热效果更好,给磁耦合结构带来的温升更低,铁氧体屏蔽层温升的分布也更均匀。

图10 温升剖面图

5.3 温升的影响因素

5.3.1 屏蔽层结构的影响

图11为分别使用圆环型和渐变型铁氧体做屏蔽层时,温升随频率的变化趋势。由图11可知,频率越高,温升越高,且圆环铁氧体温度高于渐变铁氧体。当激励源输出相同时,由图7可知渐变铁氧体内部磁场密度小于圆环铁氧体,通过式(12)计算可推出渐变铁氧体中电磁损耗更低,产热力更弱,因此,渐变铁氧体凭借其发热少且散热强的能力更适用于WPT系统。

图11 不同屏蔽层温升随频率的变化曲线

5.3.2 运行频率的影响

图12是应用渐变屏蔽层的温升随时间及频率的变化曲线。在85,100,115,130 kHz的激励频率下,磁耦合结构温度都会上升,但由于随着频率增大,WPT副边折算到原边的等效阻抗ω2M2/Z2增大,原边线圈中的电流变小,屏蔽层的磁通密度和铁磁损耗降低,稳定温升随之降低。因此,在防止过高温升的前提下,WPT系统的运行存在最佳的运行频率。

图12 屏蔽层温升随时间与频率的变化趋势

5.3.3 金属散热片的影响

当铁氧体下引入金属屏蔽层时,由于金属材料导热系数高,散热效果较好,磁耦合结构中的大部分热能通过金属层与空气之间的热对流传递出去。金属屏蔽层的引入不仅能优化磁屏蔽效果[14]还能大幅度降低磁耦合结构的温升,其热仿真情况如图13所示。图13(a)为渐变铁氧体接铝材料,屏蔽层之间发生热传导,热量大部分通过铝材料对流换热散到空气中。图13(b)为渐变屏蔽层下接铜材料,其热传播方式与图13(a)相同。

图13 不同金属屏蔽层的温度分布

通过图13可以看出,两种不同材料的金属屏蔽层均能通过热传导和热对流把磁耦合结构温升降低到安全温度范围,但由于铝金属密度明显小于铜金属密度,故铝金属为更使用实用的金属屏蔽层材料,为其他冷却措施提供了理论基础。

6 结束语

本文给出了一种新型铁氧体屏蔽模型—渐变铁氧体屏蔽层,分析了不同屏蔽层对系统传输效率、温升的影响,对比了引入铝和铜的磁耦合结构的损耗和温升变化情况。为无线充电系统屏蔽层的优化设计提供了新思路。

1)引入渐变铁氧体的系统其效率低于引入圆环铁氧体屏蔽层的系统效率15 %,但其重量相对圆环铁氧体降低了43 %,提升了系统的灵活性。2)耦合结构通过引入渐变铁氧体屏蔽层限制了耦合结构下方10 cm距离的磁通密度,同时使距磁耦合结构水平距离150 mm处的磁通密度约等于安全标准27 μT,使其不足以对传感器性能产生干扰。3)渐变铁氧体的引入增大了线圈和铁氧体对流换热的面积,降低了磁耦合结构的稳定温升,延长了屏蔽层的使用寿命。4)通过对比铝、铜屏蔽层的散热效果、涡流损耗和密度,确定铝是最适用的金属屏蔽材料。