高功率射频微系统的微泵研究进展*

王 锐,钱吉裕,魏 涛,黄豪杰

(南京电子技术研究所,江苏南京210039)

引 言

随着作战需求的不断拓展,雷达、电子战等射频电子装备不断向高集成度和大功率方向发展[1–2]。传统开式循环远程散热技术(芯片→热沉→封装→冷板→终端热沉)已不能满足高热流密度堆叠芯片的散热需求以及微系统的容杂质隔离度需求,亟待发展微型化的闭式循环片上冷却技术,提升芯片的散热性能及射频微系统的可靠性[3–4]。

泵作为闭式冷却系统的核心部件,为片上冷却循环提供动力。可提供大流量和高扬程的传统机械泵的外形尺寸难以满足微型化及集成化需求,而微流控泵(压电、静电、电渗等)的工作性能较低,不能满足射频微系统的散热需求。因此,亟待找寻符合高热流密度射频微系统需求的微泵,指明高性能微泵的研究方向,解决射频微系统散热瓶颈,破除雷达威力性能提升的限制壁垒,在激烈的竞争中抢占先机。

1 射频微系统冷却的微泵需求

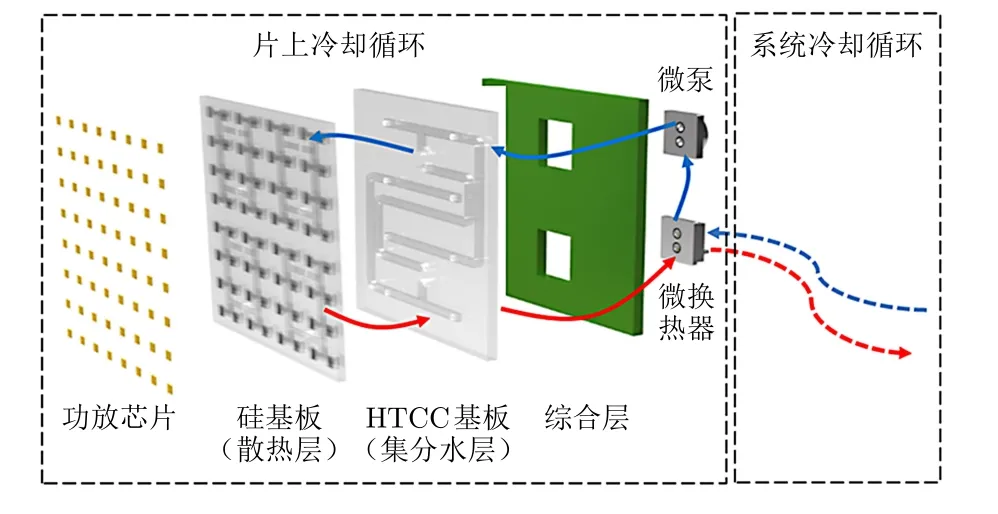

1.1 冷却架构

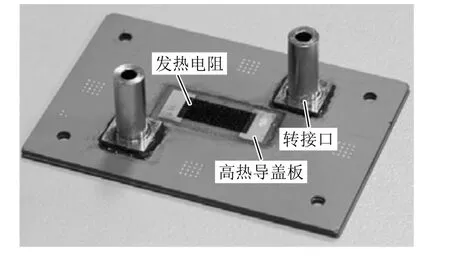

采用两级冷却的散热架构,可解决高热流密度堆叠芯片的散热需求以及微系统的容杂质隔离度需求[5]。如图1所示,第一级是片上冷却循环,芯片下硅基板具有散热微流道,高温共烧陶瓷(High Temperature Co-fired Ceramic,HTCC)基板实现集分水功能,后端集成微泵、微换热器、微传感器等热控元件,实现片上闭式冷却循环;第二级是系统冷却循环,在系统级集分水腔中通过微换热器与片上冷却循环实现换热。采用两级冷却循环的优势在于片上冷却系统实现了射频微系统与冷却结构的一体化或集成化,显著提高了容杂质能力、隔离度和可靠性。

图1 芯片散热两级冷却循环架构

微泵作为该散热架构中的关键部件,为片上冷却循环提供动力。一方面,功放芯片的高发热量要求片上循环的冷却液的流量要大;另一方面,为提高换热面积设计的硅基微流道使循环的流阻极大,要求片上微泵的扬程要高。因此微型化大流量、高扬程新型泵的研发势在必行。

1.2 流量与扬程需求

以图1的64点微系统子阵单元散热为例,单点芯片热流密度按500 W/cm2计算,子阵总热耗达2.88 kW,液冷系统按冷却工质20◦C温升设计,流量需求约为2.4 L/min。每个子阵单元配置2个微泵,单泵流量需求为1.2 L/min。

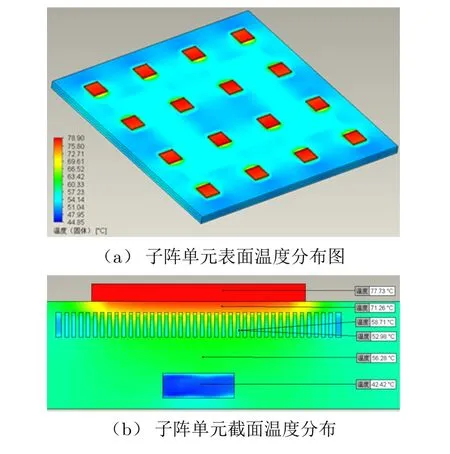

以其中16点子阵芯片为仿真分析单元,单芯片热耗为45 W,芯片贴附于具有微流道的硅基板散热层,仿真结果如图2所示。冷却工质的供液温度为40◦C,芯片最高温度为78.9◦C,满足降额需求。硅基通道内流阻约为1.2×105Pa,附加HTCC基板与微换热器中的流动阻力,冷却循环流阻预估为1.5×105Pa。因此,满足本例中射频微系统散热需求的微泵流量与扬程分别为1.2 L/min与15 m。

图2 16点子阵芯片单元热仿真

通过以上分析,为满足大功率射频微系统散热需求,微泵的典型性能应满足:流量达到1 L/min量级,扬程达到10 m量级。

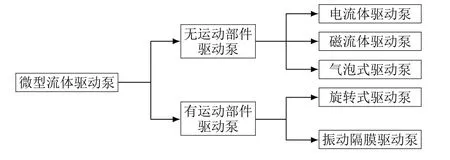

2 微型流体驱动泵类型

微型流体驱动泵种类繁多,按是否具有运动部件的标准,可分为有运动部件驱动泵和无运动部件驱动泵,如图3所示。无运动部件的微泵主要包括电流体驱动泵、磁流体驱动泵和气泡驱动泵;有运动部件驱动泵主要包括振动隔膜驱动泵与旋转式驱动泵[6–7]。

图3 微型流体驱动泵分类[6]

2.1 无运动部件驱动泵

电流体驱动泵依靠电场作用力来驱动冷却流体,按电场作用力原理可分为感应式、注射式、极化式、离子拖动式等。电流体驱动泵要求冷却工质导电,且驱动流速通常低于100µm/s[8]。

磁流体驱动泵依靠变化磁场对流体的磁场力来驱动流体,无需隔膜,可配合被动止回阀使用。磁流体驱动泵要求冷却工质为磁流体,最大流量达325µL/min[9]。

气泡式驱动泵依靠相变产生的气泡对流体的不平衡作用力来驱动流体。其设备架构简单,会在极小空间内消耗较多能量进行相变,产生驱动力来输送流体。气泡式驱动泵要求冷却工质发生相变,流量通常为1∼200µL/min[10]。

显然,无运动部件驱动泵对冷却工质具有特殊要求,且流量通常低于1 mL/min,与射频微系统散热L/min的流量需求存在量级差异。

2.2 有运动部件驱动泵

2.2.1 振动隔膜驱动泵

振动隔膜驱动泵按其振动膜片的致动机制可划分为压电泵、蠕动泵、电磁泵、热泵、气动泵等。压电泵利用压电元件的逆压电效应实现驱动电能和压电振子机械能向流体动能转化。针对大流量应用需求,利用压电堆作为驱动。压电堆的流量最高可达3 L/min,但尺寸达到Φ38 mm×140 mm,因此利用压电堆驱动难以实现微型化[11]。针对微型化应用需求,利用压电晶片作为驱动,可采用多个压电泵串联或并联的方式提高流量与扬程[12]。某所将压电晶片驱动泵应用于64点芯片阵列微系统散热,其最大工作流量为36 mL/min,可实现热耗为10 W、热流密度为42 W/cm2的芯片阵列的散热[13]。

蠕动泵利用隔膜驱动流体连续向前推动,它具有控制精度高、密封性好、工质兼容性好、流向可逆等优势。某所将微型蠕动泵应用于芯片微系统冷却,使用的低温共烧陶瓷(Low Temperature Co-fired Ceramic,LTCC)微通道冷却系统如图4所示。该蠕动泵提供27 mL/min的流量,可实现热流密度为120 W/cm2的单芯片的散热[14]。

图4 由蠕动微泵驱动的微通道冷却系统

显然,振动隔膜驱动泵可为较低热流密度的阵列芯片或总热耗较低的单个芯片提供满足散热需求的流量和扬程,但与射频微系统散热L/min级的流量需求仍存在较大差异。

2.2.2 旋转式驱动泵

旋转式驱动泵依靠泵内转子的旋转,将电机的机械能转换为液体的动能,达到输送液体或给液体增压的目的,其中以齿轮泵和离心泵最为常见。

齿轮泵是依靠缸体与齿轮间形成的容积变化和移动来输送液体或增压的容积泵,其机械效率显著高于离心泵。然而,齿轮泵需要一定的容积空间来实现机械能转换,厚度难以减薄。图5为流量在L/min级的齿轮泵外形。泵的性能可满足微系统循环需求,而泵体的厚度超过了20 mm。齿轮泵的厚度包括齿轮厚度、容积腔高度和外接电机厚度。由于齿轮泵需要依靠容积变化来输送液体或增压,因此难以进一步压缩其空间以满足微型化的应用需求。

图5 齿轮泵产品(扬程100 m,流量1 L/min)

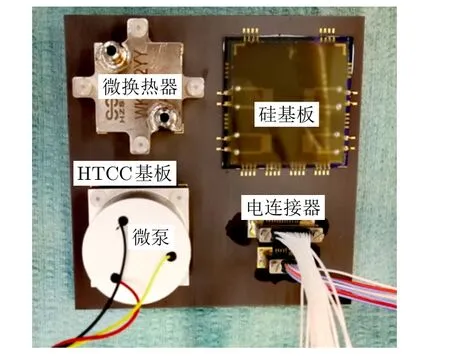

离心泵依靠电机驱动泵轴旋转,带动叶轮高速旋转,产生的离心力输送泵内冷却工质。与其他微型流体驱动泵相比,它具有显著的大流量和高扬程的特点。某所设计的四芯片微系统冷却原理样机(图6),采用某高校研制的水力悬浮离心微泵[15](直径23 mm,高25 mm,流量1 L/min,扬程5 m),可满足500 W/cm2的四芯片微系统冷却需求。然而,该离心微泵厚25 mm,显著高于微系统其他部件,没有达到轻薄化要求,且扩展至更多点子阵芯片时,需增加分水设计,导致系统流阻增加,其扬程暂时无法满足需求。

图6 配置离心微泵的芯片微系统

显然,旋转式驱动泵可为高热流密度阵列芯片提供较大的流量和较高的扬程。齿轮泵因其容积变化特性无法进一步微型化,但可进一步改进离心泵,使其满足射频微系统散热的微型化与高扬程需求。

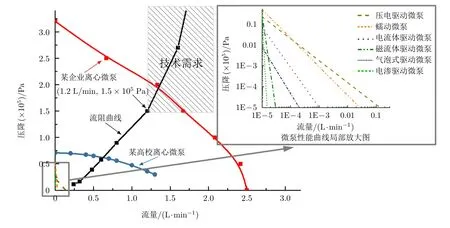

3 泵性能曲线

以图1的微系统子阵单元散热为例,微通道压降与冷却液流量间的流阻曲线见图7。微泵需同时满足1.2 L/min以上的流量及15 m以上的扬程,满足冷却需求的微泵功率曲线必须穿过技术需求区(阴影区域)。由微泵类型可知,压电、蠕动、电流体、磁流体、气泡式等微泵提供的流量和扬程与当前需求存在数量级的差异(实线框区域),而离心微泵与当前需求接近。某所与某企业联合研制的高性能离心微泵(直径46 mm,高12.5 mm)已基本满足微系统散热性能的需求,但微泵的外形尺寸仍不符合集成化、微型化使用要求,需进一步优化以实现轻薄化与高性能。

图7 微泵性能曲线与技术需求

4 射频微系统冷却的微泵研究方向

4.1 电机优化方向

离心微泵设计研究的核心为电机和转子叶轮,其中电机是泵的重要组成部分,是实现高性能和泵体轻薄化的关键。

直流无刷电机具有体积小、重量轻、转矩特性优异、效率高、可靠性高等优势,适用于离心泵的驱动,某所已研制的离心微泵就采用了该电机。电机优化可从电机灌封、定子材料、径向扩展3个方面进行。

电机灌封指将液态复合物灌入装有绕线线圈的电机内,固化成为性能优异的热固性高分子绝缘材料[16]。一方面,将线圈间空气置换为灌封材料,可极大地提高散热能力,进一步提高电机转速及整体性能;另一方面,灌封可提高绝缘性,进一步减小绕线铜线的直径,降低电机厚度。

对于定子材料,可用新能源汽车驱动电机中的高强度无取向硅钢替换当前定子铁心使用的普通硅钢[17]。新材料硅钢可增强磁感,增加强度以抵抗高转速下的离心力,降低高频下的铁损,从而提高电机转速,加大扭矩,提升微泵的性能。

径向扩展指通过离心微泵定子的优化设计扩展径向尺寸,进一步增加定子铁心的数量和磁通量,提升电机及微泵的性能。

除直流无刷电机外,可尝试研发新型电机以实现电机轻薄化。例如,用由印制电路板(Printed Circuit Board,PCB)迹线制成的电磁线圈制造轴向磁通电动机,称为PCB电机[18]。该电机的厚度可转移至基板中,PCB迹线形成的电动机定子的电磁线圈平行于圆盘形转子,永磁体嵌入转子的圆盘,交流电驱动定子线圈使转子旋转。目前PCB电机已在无人机驱动领域得到应用,其厚度明显小于传统无刷电机的厚度。不过,目前它在微泵领域尚未得到应用,其电机扭矩有待进一步提高以满足微泵的高扬程需求。

4.2 叶轮优化方向

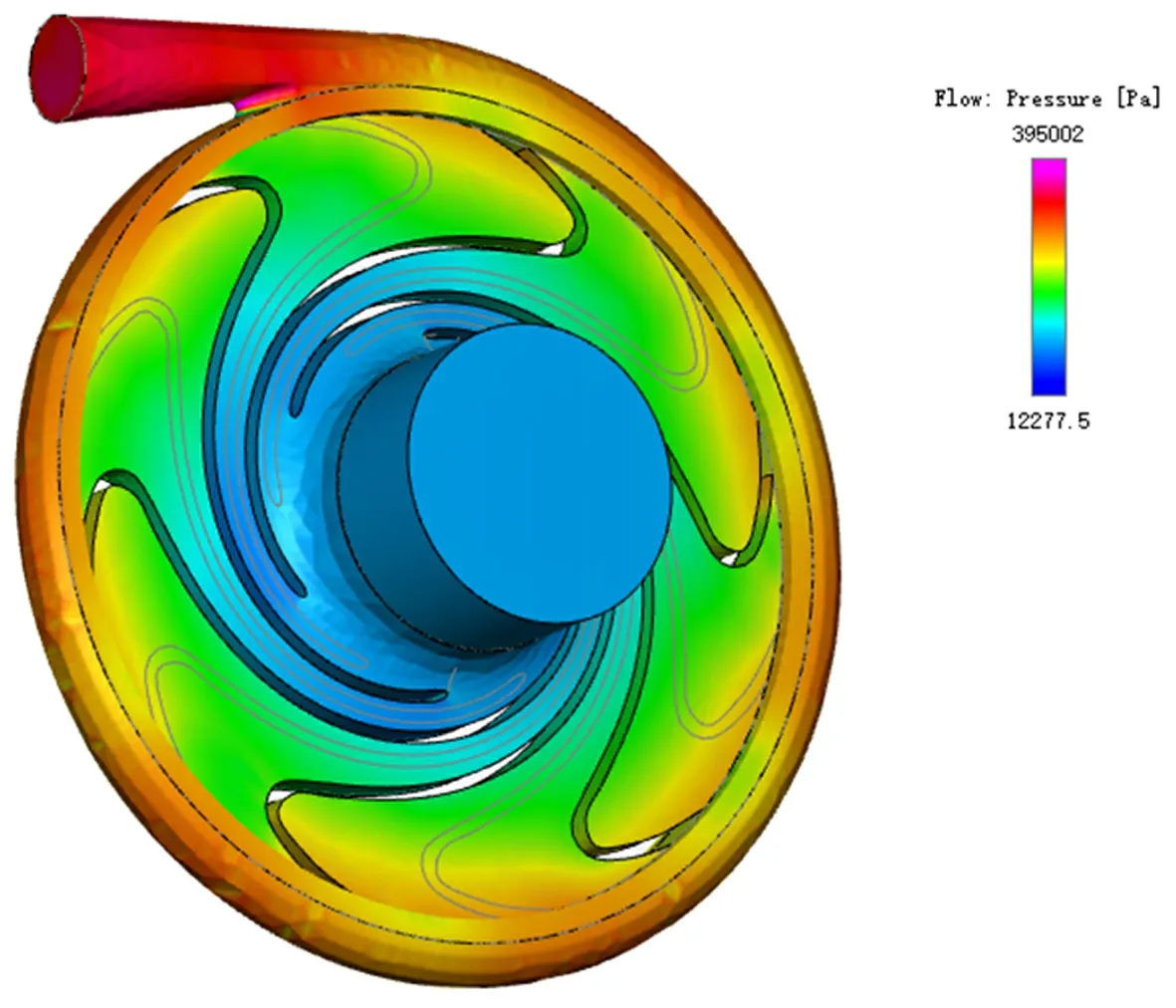

叶轮是泵的重要组成部分,也是实现高性能与泵体轻薄化的关键。可通过流动仿真设计分析,改进叶轮形态尺寸设计,防止叶轮汽击,增强冷却能力,提高叶轮转速,提升单位厚度的泵性能,实现离心泵小尺寸下的高性能。图8为离心微泵叶轮内流体仿真图。

图8 离心微泵叶轮内流体仿真

5 结束语

微泵是实现高热流密度射频微系统冷却的核心部件。目前的无运动部件驱动泵与射频微系统散热流量需求存在量级差异,振动隔膜驱动泵仅能满足低热流密度阵列芯片或低热耗单芯片的微系统散热需求,旋转式驱动泵可为高热流密度阵列芯片提供较大的流量和较高的扬程。可从电机和叶轮的优化方向开展研究,研制兼备高性能和微型化特征的离心微泵,解决射频微系统的散热瓶颈问题。