高效内转盘薄膜蒸发干燥机的研发及应用

过常乐

上海缘昌医药化工装备有限公司(上海 200051)

关键字 高浓度盐水 高效薄膜蒸发 蒸发干燥一体化 溶剂回收 废水处理

绿水青山就是金山银山。保护环境,是我国的基本国策之一,是我们的使命和责任。基于此,国家对化工企业的废水排放有着严格的要求。溶剂回收和废水处理等环保改造工程是推进污染物减排的重要措施。

目前,工业生产中主要的废水处理方法是中和法和蒸发法。中和法主要是在酸碱废水中添加酸或碱对废水进行中和,通过在线检测pH来确定中和效果。中和过程中如果生成固体,则通过过滤机过滤并处理使其达到排放标准后排放。但每个工厂的废水品种很多,各不相同,特别是在制药和精细化工等领域。这些工厂内除了含酸或碱离子废水外,经常存在很多有机废水,甚至有机废水和无机废水的混合废水,它们无法进行中和处理。因此,中和法不具备通用性。

蒸发法即把废水直接蒸发浓缩后排放。该方法有效降低了废水排放总量(为处理前的1/5到1/10),使用户大大降低处理成本。中国化工行业主流的蒸发设备为蒸发反应釜、单效蒸发器、三效蒸发器和MVR(蒸汽机械再压缩)蒸发器。这些蒸发器虽然蒸发了大量液体,但有一个严重的缺陷,即无法实现完全固体出料,还是会产生污水,治标不治本。

基于以上特点,发明了一种新型的高效内转盘薄膜蒸发干燥机。它能够实现高效薄膜蒸发,极大地提高了蒸发效率,同时能实现完全固体出料,使溶剂回收和废水处理成本转换为固废处理成本,有效降低处理费用。该设备主要用于对三效蒸发器或MVR蒸发器排出的高浓度盐水、膜过滤后的高浓度盐水及精馏塔底部含有有机物的重组分进行继续蒸发并将其直接干燥成固体排出,为用户解决环保处理中的难题。

1 设备结构及工作原理

如图1所示,设备为卧式圆筒型结构,两端为平盖结构。设备的一端设置有机架、轴承、机械密封或填料函密封、电动机和减速机驱动装置,另一端设置机架、轴承、机械密封或填料函密封和特殊结构的热媒进出旋转密封装置。该设备可实现变频无极调速,电机可选用普通电机或防爆变频电机,满足客户的工艺要求。

设备中间为加热圆筒体,两端为加热端盖。圆筒体可以设置加热夹套或者加热半圆管夹套对筒体进行加热,加热介质可使用热水、导热油或蒸汽;端盖上也设置了加热半圆管夹套对其进行加热。设备的空心双层主轴上安装有几十片空心加热螺旋圆盘,热水、导热油或蒸汽从空心双层主轴的外层进入空心加热螺旋圆盘,在其内部进行强制循环,最后从空心双层主轴的内层流出。在空心双层主轴的末端安装了加热旋转机封,实现主轴在转动情况下的加热介质进出。空心螺旋加热圆盘顶部设置有螺旋推进刮刀,由于螺旋圆盘和主轴一起旋转,刮刀可对筒壁和端盖进行刮壁式搅拌。由于刮刀为螺旋式,液体和固体从设备端盖一端随着搅拌不断地螺旋推进,从两边向中间再从中间向两边移动,最后从出料口排出。设备顶部设置有一条快开法兰密封的快开方形长槽,方便对螺旋圆盘进行检修。通常情况下,在设备顶部中间设置有真空粉尘过滤装置,过滤装置顶部设置有真空口,对整个设备进行抽真空。由于设置了粉尘过滤装置,避免了干燥后的粉尘进入到真空系统中。在设备的底部设置有特殊结构无死角气动或电动出料球阀,可以通过可编程逻辑控制器(PLC)控制。球阀的球面必须和设备壳体平齐,保证在球阀关闭的情况下没有液体残留,否则在加热以后,可能会结块从而堵住出料口。

在设备端盖的两端设置有机械密封,机械密封可以采用单端面或者双端面结构。机械密封同样经过特殊设计:首先,要保证当液体淹没主轴时,废水不会进入机械密封的密封面,否则蒸发时形成的结晶盐会附着在密封面上,导致密封面极易损坏。其次,由于主轴为空心加热结构,在加热状态下,主轴的伸长量和筒体的伸长量不一致,从而造成机械密封的动静环伸长量也不一致,挤压密封面并使其损坏。为了避免热胀冷缩的影响,机械密封的动静环都可以随主轴一起伸长或缩短,从而保证密封面不会因为热胀冷缩而受到挤压。整个设备的外部可以设置不锈钢保温层,既美观也起到保温的效果。

图1 高效内转盘薄膜蒸发干燥机的结构

2 工艺流程

根据不同的使用要求,可以把蒸发干燥机分成溶剂回收和废水蒸发2种工况

2.1 连续溶剂回收工艺流程

高效内转盘薄膜蒸发干燥机是一台高效的薄膜蒸发器,可以对溶剂进行连续或分批高效蒸发回收。图2所示为德国默克集团南通工厂溶剂蒸发的工艺流程。整套装置包含2台高效内转盘薄膜蒸发干燥机(并联运行),一台或多台冷凝器、真空溶剂回收储罐、真空机组以及加热机组。

需要蒸发的母液通过计量泵被连续输送到蒸发干燥机内,此时设备内部为高真空状态(真空度一般控制在-0.095 MPa以上),需要设置多级水环加罗茨真空机组。进料液位一般控制在搅拌轴之上的位置,随着空心加热圆盘的不断旋转,料液在表面张力的作用下形成一层薄膜吸附在圆盘上,形成薄膜蒸发。蒸发温度一般设置为高于该真空度下的溶剂沸点10℃左右。通过热量衡算,可以算出每小时蒸发所需要的蒸汽或热水的流量。每小时的进料量和蒸发量通过自动控制保证基本持平,随着母液的不断蒸发,溶剂通过冷凝器冷凝回收到溶剂储罐。同时,由于不断蒸发,母液中的不溶固体会逐渐增多,达到一定浓度后,需要停止进料,切换到另一台设备。切换后,排出的固液混合物进入离心机或过滤机进行离心或过滤。过滤后的固体到下一道工序烘干得到产品,滤液回流到设备继续进行蒸发。

2.2 含盐废水环保蒸发及干燥工艺流程

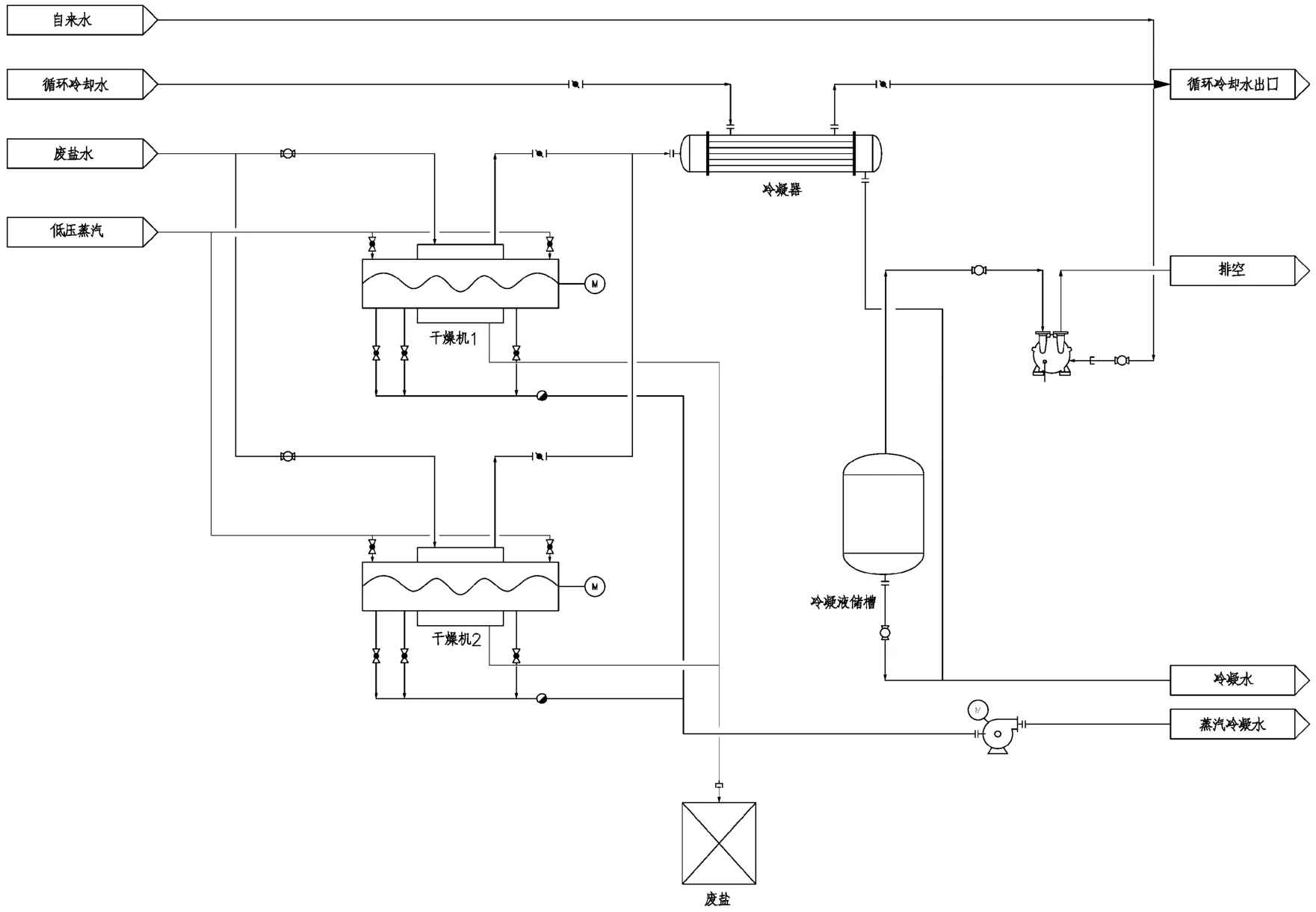

高效内转盘薄膜蒸发干燥机可用作蒸发器,对含盐废水进行蒸发得到干燥的结晶盐。如图3所示,整套装置由单台高效内转盘薄膜蒸发干燥机、冷凝器、真空冷凝水储罐、真空机组以及加热机组组成。

需要蒸发的含盐废水通过进料口进入到蒸发干燥机内,此时打开真空机组对设备进行抽真空,真空度一般控制在-0.095 MPa以上。进料液位一般控制在搅拌轴之上的位置。随着空心加热圆盘的不断旋转,在液面之下的液体由于表面张力被带到液面之上,形成一层薄膜吸附在圆盘上,由于液面下和液面上的真空度不同,形成薄膜蒸发。由于圆盘外部带有螺旋形的搅拌浆叶,底部蒸发出的结晶盐被翻转到设备上部,整个设备内的固体与筒壁和加热圆盘充分接触,传热效果非常好。含盐废水逐渐被蒸发成过饱和水溶液,再变成含水率较高的结晶盐,最后变成干燥的结晶盐。当结晶盐达到干燥要求后,打开设备自动出料球阀,通过搅拌刮刀把结晶盐从球阀中刮出排料。排出的结晶盐通过无害化处理,变成固废统一回收。

蒸发干燥机除了可以对高浓度含盐废水进行蒸发干燥外,也可以直接对各类过滤机或离心机过滤后的湿滤饼进行干燥和溶剂回收。由于设备的干燥面积非常大(是普通耙式干燥机的3倍以上),因此 其性能特别出色。

图2 高效内转盘薄膜蒸发干燥机连续蒸发流程

图3 高效内转盘薄膜蒸发干燥机废水蒸发流程

3 高效内转盘薄膜蒸发干燥机的主要优点

(1)一机多用。不仅是一台蒸发器,可以蒸发液体,也是一台干燥机,可干燥滤饼,满足不同的工艺需求。

(2)作为一台蒸发器,加热面积是普通釜式蒸发器的5~10倍,加热面积大,蒸发速度快。设备内的搅拌加热圆盘与物料直接接触,因此传热系数也比普通间壁传热的蒸发器大很多,节能环保。

(3)设备内的搅拌加热圆盘可以把待蒸发的液体通过旋转带出液体表面,形成蒸发薄膜,大大提高了蒸发速度。

(4)可以直接把需要蒸发的废水蒸发干燥,变成固体,这是普通的单效或多效蒸发器无法做到的。不仅可以代替原有的单效蒸发器直接使用,也可以配合三效或MVR蒸发器一起使用。母液在普通多效蒸发器内被浓缩以后,继续在高效内转盘薄膜蒸发干燥机中进行浓缩蒸发干燥,最后变成固体排出设备,达到节能环保目的。

(5)旋转轴的密封为机械密封,设备底部的出料球阀为特殊设计的无死角气动出料球阀,搅拌加热圆盘可实现变频无极调速,整台设备自动化程度高,可实现PLC自动控制加热蒸发干燥进度;进出料也可做到编程后自动化,同时也可以连接DCS(分布式控制系统),进行远程控制。

4 高效内转盘薄膜蒸发干燥机应用实例

4.1 含盐废水蒸发

江苏宿迁的某客户于2018年采购了一台4 000 L高效内转盘薄膜蒸发干燥机用于处理含盐废水。采用蒸发干燥机后,废水蒸发处理量约为500 kg/h,含盐废水通过流量泵被连续地输送进设备,蒸发到一定浓度后,停止进料并进行废盐干燥。每天处理两批次,每批次连进出料时间共计12 h,每天处理废水10 t左右,固废排放每次1 t,共计2 t。园区原废水处理费用为4 500元/t,按照10 t/天计算,每天的处理费用为45 000元。每吨废水蒸发共需要蒸汽600 kg左右,蒸汽按照250元/t计算,蒸发1 t废水的蒸汽成本为150元。设备需要使用真空机组及搅拌电机,每小时大约需要50 kW·h电能,按工业用电价格1.2元/(kW·h)计算,则每小时电费60元。由于平均每小时蒸发约500 kg废水,则处理1 t废水的电费约为120元。每吨固废的处理费用在1 000元左右,共产生2 t固废,则每吨废水产生的固废为200 kg,折合处理费用为200元。综上所述,利用高效内转盘薄膜蒸发干燥机,每吨废水的处理费用(含蒸汽、电费和固废处理费)约为470元,加上人工、场地及维护成本,也不会超过500元。按每天10 t废水计算,每天节省费用超过40 000元。两周内即可收回投资成本。所以后期客户又追加了2台订单。

4.2 溶剂回收蒸发

位于浙江绍兴上虞园区的某制药企业采购了4台高效内转盘薄膜蒸发干燥机(如图4所示)用于溶剂回收,每2台为一组,实现连续生产。蒸发的溶剂为甲苯,单台设备的全容积为4 000 L,蒸发面积约为30 m2,设备达到高真空,真空度在-0.095 MPa以上。每小时进料量约为500 kg,蒸发温度为95℃。当一台设备连续蒸发到一定浓度后,切换到另一台设备继续进行蒸发。原设备打开出料底阀,排出浓浆,利用液位差排到自动离心机进行固液分离。分离出的母液继续进行溶剂回收;分离出的固体作为废渣,干燥后作为固废处理。该药企原来采用框式搅拌反应釜进行蒸发,由于普通反应釜加热面积有限,蒸发效率差,很难达到高效蒸发,需要8台设备同时进行蒸发,大量占用生产场地,并增加工人劳动强度。改造后,只需要4台蒸发干燥机就能实现连续生产,全过程通过DCS远程控制,极大地提高了生产效率,降低了工人劳动强度。

图4 高效内转盘薄膜蒸发干燥机溶剂蒸发回收现场

5 结语

随着改革开放的不断推进,人们越来越注重环保,化工生产企业的污染物排放标准也日趋严苛。化工生产企业对于高效节能、自动化程度较高的设备越发青睐。

高效内转盘薄膜蒸发干燥机有效地解决了蒸发结晶过程中生成固体的问题,使蒸发和干燥2个工艺过程在一台设备内完成,极大地简化了很多医药化工产品生产的工艺流程,为客户更好地完善和改进生产工艺提供了有效的解决方案。除此以外,该设备也可以用作一台优秀的废水处理设备,解决了三效蒸发器或MVR蒸发器无法蒸发的浓浆,及蒸馏塔底部的重组分等困扰水处理行业多年的问题。

该设备在医药化工行业的应用前景十分广泛,具有极大的市场潜力,后续还需要不断研发优化,使其更加完善。