低渗稠油化学剂辅助二氧化碳吞吐技术研究与应用

——以L油田为例

吴 捷

(中国石油集团长城钻探工程有限公司工程技术研究院,辽宁盘锦 124010)

目前我国大部分中深低渗稠油油藏,受埋深、渗透率等因素影响,普遍采取压裂投产,油井呈现为初期产能高、高产稳产期短、产能递减快的特征,分析认为弹性能量衰竭快、水驱效果差、原油黏度高流动性差,是该类油藏产能骤减的主要原因[1-3]。针对上述生产矛盾,本文以L油田为例,开展了低渗稠油化学剂辅助二氧化碳吞吐技术研究,为低渗稠油油藏提高采收率提供了一种新的技术方法。

1 L油田概况及低产原因分析

1.1 L油田概况

L油田为构造岩性断块低渗稠油油藏,含油层位为沙三段Ⅱ油组+Ⅲ油组,油藏埋深2 700.0~3 100.0 m,孔隙度4%~25%,渗透率1×10-3~ 426×10-3μm2。开发方式以注水开发为主,可动用地质储量为124.40×104t,储层地层压力系数1.12,为高压储层,地层温度梯度3.4 ℃/100 m,地层水矿化度较低;储层岩石胶结类型以孔隙式为主,其次为接触-孔隙式,黏土矿物总含量10%,成分以高岭石为主。

1990年6月至2014年6月为试油试采阶段,大部分油井初期日产量较高(最高可达20.00 t),含水低,产量下降较快;2014年6月后,产量持续下降,实施注采层系优化调整后,产量下降趋势未得到遏制,开发形势较差。

1.2 低产原因分析

1.2.1 储层水敏性强,伤害严重

L油田储层属于强水敏地层,黏土矿物总含量10%,其中高岭石含量高达66%,抗机械能力不高,在流体的流动冲击下,分散成鳞片状的微粒,遇水后坍塌、运移,在孔喉连接处发生堆积,形成喉间“搭桥”,堵塞流体渗流通道,伤害地层渗透率。

1.2.2 长期弹性开采,地层亏空严重

L油田开发层位为沙三段Ⅲ油组,共有油井14口,水井6口,整体注水压力较高,均超过25 MPa,欠注水井多。受边界效应和水井欠注影响,L油田井网动用程度仅为5%。常规水力压裂井高产期短、产量递减较快,压裂投产初期平均日产油9.10 t,目前平均日产油0.98 t,低渗储层、异常高压、外围能量补充较缓慢导致了该井区的整体产出能力差,目前平均地层压力系数为0.65。

1.2.3 普通稠油,油水流度比大,水驱效率低

L油田原油为普通稠油,地面原油密度0.92 g/cm3,50 ℃原油黏度383 mPa·s。由于中深低渗油藏调驱工艺受温度、渗透率、压力等限制,实施注采层系优化调整后,含水率仍较高,无法进一步提高水驱效果。

2 化学剂辅助二氧化碳吞吐技术

针对L油田储层存在的问题,确定优选高效化学剂对储层填隙物溶蚀,然后配合大规模二氧化碳吞吐充分溶解原油、膨胀补充地层能量[4-5],再利用配套化学剂对储层原油物性进行改善,提高其流动性能,综合作用对储层和流体进行改造。

2.1 孔隙填隙物高效溶蚀

配制不返排酸体系解除已经产生的储层堵塞,对储层黏土中的高岭石溶蚀消除,辅助各种抑制剂,氟硅酸钾抑制剂和铁离子鳌合铁血盐(对钙、镁、铁离子等金属离子具有良好的螯合分散作用,不形成二次沉淀),消除储层二次伤害,对储层填隙物进行高效溶蚀,深部沟通,解决储层水敏伤害。通过对L1井的岩心薄片溶蚀实验(表1)和电子探针分析(图1)发现,薄片中Si、Al、O、C元素含量明显减少,说明储层填隙物中高岭石可进行有效溶蚀,溶蚀后薄片孔隙明显增多,可有效提高渗透率和油流通道。

图1 酸蚀前后电子探针分析对比

表1 L1井的岩心薄片溶蚀前后元素分析对比

2.2 油水两相降黏剂,静态降黏,高效洗油

在地层条件下,降黏剂不具备剪切、搅拌条件,限制了降黏剂与地层原油的接触空间和降黏效果[6-8],因此针对储层条件和油品特性,优选油水两相降黏剂,其机理是将油溶性表面活性剂通过改性合成,使其在水中变为紧密离子对结构,既可部分溶于水,又具有强亲油能力,复配加入水中可形成微乳油滴,遇到稠油具有极强的渗穿能力。针对性选取降黏剂,室内实验降黏率可达85%以上。

同时降黏剂驱具有较强的降低界面张力的能力,降低了大片稠油的流动阻力,使大油滴变形运移,溶解形成的油滴在降黏剂溶液的驱动下向前运移,并对附近的油膜产生助推作用,剥离油膜,如此反复进行,有效提高洗油效率[9-11]。

2.3 液态二氧化碳吞吐,膨胀补能

L油田经多年天然能量开发,注采连通性差、注水效果差,地层能量未得到及时补充,液态二氧化碳进入地层气化后能有效补充地层能量,同时溶于原油后亦可达到降黏、提高原油流动性的作用。

3 应用实例

3.1 措施井生产概况

L1井2014年1月压裂投产,油藏埋深2 893.0~2 950.0 m,射孔厚度11.6 m,储层平均孔隙度21%,平均渗透率115×10-3μm2,投产初期日产油12.00 t,随后产液量、产油量逐步下降,至2018年7月措施前累计生产1 657 d,累计产油6 762.00 t,日产液1.60 t,日产油1.08 t。

3.2 注入工艺设计

结合油井动静态资料(地质资料、油层资料、油层流体性质资料、射孔数据、生产数据、完井与油藏改造资料等),建立单井径向模型。模型采用非平衡初始化方法,所建立的数学模型可以用于后续方案预测及参数优化,优化后的参数为:依次注入不返排酸500 m3、降黏剂800 m3、液态二氧化碳800 m3、降黏剂400 m3,最佳闷井时间20 d。

3.3 二氧化碳注入排量优化

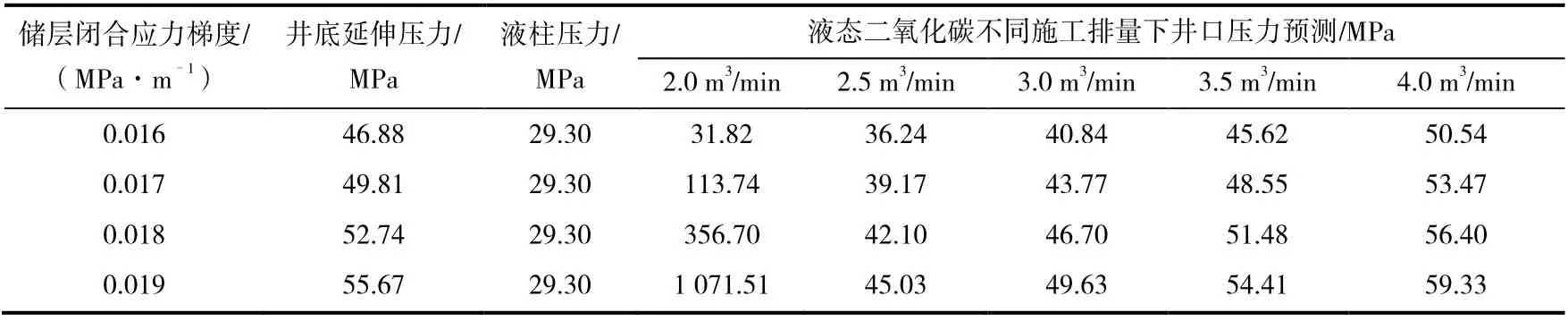

为提高整体施工效率,使用3台2500型压裂车组高排量泵注液态二氧化碳,同时考虑液态二氧化碳摩阻远高于化学剂,利用软件对二氧化碳排量进行优化,如表2所示。当二氧化碳排量为3.0 m3/min时,预测井口压力为40.84~49.63 MPa,满足井下管柱和井口强度要求。

表2 二氧化碳施工排量优化

3.4 试验井效果分析

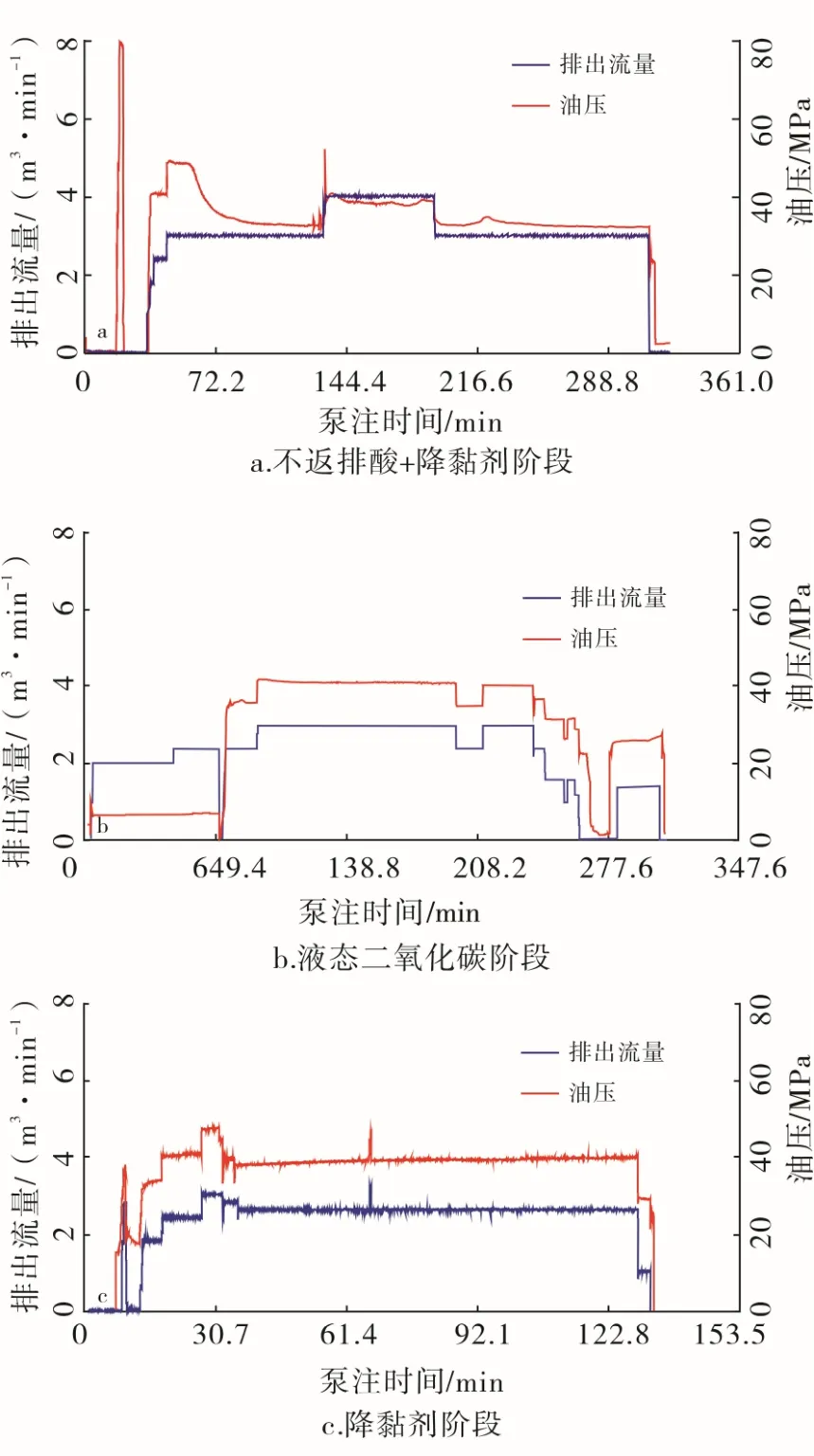

2018年7月26日,在L1井实施化学剂辅助二氧化碳吞吐,使用压裂车组进行泵注,施工压力曲线如图2所示。阶段1:不返排酸(500 m3)+降黏剂(800 m3),泵注压力40.00~48.00 MPa;阶段2:二氧化碳(800 m3),泵注压力40.00~42.00 MPa;阶段3:降黏剂(400 m3),施工压力40.00~48.00 Mpa,泵注结束后闷井20 d,使不返排酸与地层填隙物充分反应,疏通孔喉;降黏剂与地层原油充分反应,降黏提高地层原油流动性能、高效洗油,提高剩余油动用程度;二氧化碳充分溶于原油,形成溶解气驱,在地层温度、压力条件下二氧化碳气化补充地层能量。

图2 各阶段泵注曲线特征

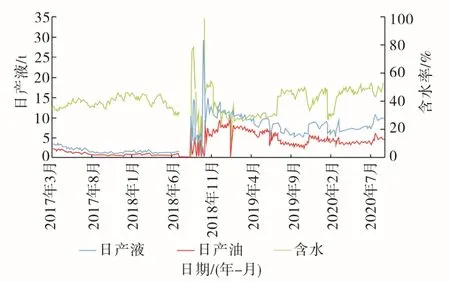

L1井初期放喷日产油最高可达10.00 t,油井油套压力上升明显,表明地层能量得到了有效补充,油井具有很好的生产潜力。由图3可知,措施后平均日产油4.90 t,提高到措施前产量的4.5倍。截至2020年8月,措施后累计产油量为3 643.00 t,对比增油2 841.00 t,投入产出比为1.0∶2.2,取得了良好的经济效益。目前该井已稳产742 d,分析认为该措施不仅为本井补充能量、疏通孔喉,同时溶蚀剂、降黏剂在液态二氧化碳的携带下[12],大体积疏通注水驱动通道,改善原油流动性,提升了水驱效果;其中,刚性补能充足,是本井稳产时间较长的主要原因。

图3 L1井措施后生产曲线

4 结论

针对低渗稠油油藏天然能量开采,产能快速递减的生产矛盾,化学剂辅助二氧化碳吞吐技术可从储层填隙物解堵、地层能量补充、地层流体性能改善等方面给予解决,应用后取得了较好的实施效果,进一步证实了该技术的有效性,为类似油藏剩余油动用、深部挖潜提供了新的可行途径。