大数据时代元器件质量数据应用研究

邱云峰 李玉学

(贵州航天计量测试技术研究所,贵州 贵阳550009)

1 概述

电子元器件是构成系统的基本单元,元器件的可靠性是各类电子整机及装备可靠性的基础。元器件生产、选用、采购、检验、使用全寿命周期内会产生大量质量相关数据,受数据标准不统一,传输链路不通畅等影响,质量数据通常散落在不同的数据平台(如PDM、TDM),难以有效的整合,质量数据无法得到有效应用,无法体现其价值。元器件质量数据资源是做好武器装备质量与可靠性工作,确保型号产品质量与可靠性的重要基础。随着武器装备质量与可靠性工作的深入开展,元器件质量数据的建设与应用工作越来越显示出其重要的价值和作用。

实现元器件质量数据的有效应用,首先应建立一个元器件质量大数据平台。传统元器件质量数据平台呈现离散化和系统性不强的特点,缺乏统一数据源和集成融合技术支撑,以及独立的数据体系和统一的信息载体,对质量数据的相关业务流程无法做到统一存储、组织、管理和控制,很难实现对装备质量问题的多维追踪查询和分析、质量数据的跟踪及溯源以及全生命周期质量数据的可追溯和管理。

2 元器件质量数据来源

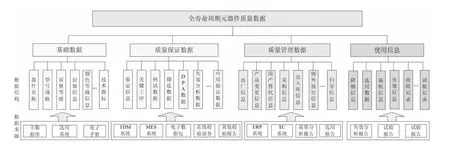

元器件质量数据源是指在元器件的质量保证过程中所产生的描述元器件可靠性水平及状况的各种数据,可以包括数字、图表、曲线等多种形式,这些数据涵盖了元器件的生产、选用、采购、检验、使用的整个过程。为了便于数据管理将质量数据分为基础数据、质量保证数据、质量管理数据、使用信息4 个大类,质量保证数据为核心。生产过程会产生产品规格信息、性能指标、环境指标、质量等级、典型应用信息、EDA 模型等基础数据,生产过程合格品率、例行试验数据、鉴定试验数据、筛选数据等可靠性保证数据,产品变更、新品替代、停产信息等质量管理信息;选用过程会产生选用目录、合格供方、选用评审、超目录审批等质量管理信息;采购过程会产生采购订单、技术协议、供货周期、产品价格等质量管理信息;检验过程会产生复验筛选数据、DPA 数据、下厂监制验收信息、失效分析数据、应用验证数据、结构分析数据等质量保证数据;使用过程会产生装机信息、故障记录、失效信息、试验记录、降额信息等使用信息,出入库信息、例外放行、归零信息等质量管理数据。

这些质量数据主要从3 个方面得到,一是从通过电子数据包的方式从生产厂的关键工序检验和筛选试验得到的数据;二是从通过信息化系统(如ERP、MES、TDM)从质量保证机构的质量保证过程中得到的数据,主要包括筛选和可靠性试验数据;三是通过数据报送方式从使用单位的选用报告、质量分析报告、归零报告中获取使用信息。数据来源及结构如图1 所示。为了得到高质量的数据,还需要对这些数据源进行校验和优化,校验数据的有效性和真实性,优化数据的可用性,判断数据源的可持续性和可获得性。

图1 元器件质量数据来源及结构

3 元器件质量大数据平台

传统的数据平台关注的生产过程管理、数据管理,其数据分析能力较弱,且多为企业内部运行,数据标准不统一,数据对外传递较少。而基于大数据技术的元器件质量数据平台以数据为主线,实现对数据的管理、分析与有效应用,展现给应用对象的是基于数据支撑的质量管理与辅助决策。相对于传统数据平台设计而言,在应用模式、数据流、分析方法、数据采集工具、结果展示等方面有较大差异,具体如图2 所示。

图2 元器件数据平台对比

元器件质量大数据平台体系架构为“五层两域”结构,分别是网络安全域、数据采集域、数据解析层、数据交换层、大数据基础层、大数据处理层、应用层,系统架构如图3 所示。

图3 元器件质量数据共享平台系统架构

元器件质量大数据平台包含六个功能模块,分别为数据采集模块、数据集成融合模块、大数据管理模块、数据访问与控制模块、数据分析与挖掘模块及大数据应用模块。

3.1 数据采集模块

在数据采集模块中,提供数据接口用于支持不同信息系统中数据的采集。对于系统内部单位的数据可以通过内部网传输数据;对于第三方支持单位的相关数据采用数据导入的方式进行采集;对于PHM 等实时数据采用基于物联网的数据采集工具进行采集。此外,还支持人工数据录入,对于无法通过设备或自动化方法采集得到的部分数据,可以通过数据录入功能存储到平台中,供后续的分析和处理使用。

3.2 数据集成融合模块

根据应用对象对元器件质量数据需求,实现元器件质量数据的抽取、清洗、转换、加载、校验、集成和融合等处理。首先,通过应用间的数据交换实现数据集成。其次,通过抽取、转换最后映射到统一的数据模型上进行存储。最后,对统一数据模型上的数据进行校验,评估数据质量。

3.3 大数据管理模块

元器件质量相关数据涉及大量的结构化、半结构化和非结构化的数据,需要根据数据的类型、特点和需求选择关系型数据库、MySQL 数据库和数据仓库等数据存储解决方案,支持存储和管理结构化与非结构化数据,支持对结构化数据与非结构化(文本)数据的联合检索,同时应用索引优化技术提升数据的查询效率。

3.4 数据访问与控制模块

面向不同需求的用户提供不同主题的数据内容,支持自定义细粒度的数据共享和数据访问权限控制。针对数据使用的不同方面,完成对数据使用的原则和控制策略,实现专人账号管理,数据授权访问,高敏感数据访问审批,定期稽核、敏感数据加密,备份访问管理等功能。

3.5 数据分析与挖掘模块

根据最新的训练集数据周期性或实时的更新算法模型,改善模型效果,同时提供数据统计功能,帮助用户快速了解数据的数理统计特征及数据分布情况。更进一步支持执行图表动态联动、图表的多层级下钻以及多种常规图表类型的可视化分析展现等大数据分析功能。

3.6 大数据应用模块

采用MOLAP 系统作为分析处理引擎,实现数据快速查询。根据数据分析与挖掘的结果,对元器件质量进行评估,并给出决策报告。结合OLAP 分析和图表可视化技术自动生成相应报表,辅助用户做出管理决策。

4 数据分析与应用

元器件质量数据分析与应用以产生决策智能为目标,为了辅助应用对象更加智能地分析、处理和决策,利用数据的多维性,建立模型,从多个角度对数据进行挖掘,实现过程数据与结果数据相结合,通过对历史数据的分析评估实现对未来应用场景的预测和关联洞察。例如:元器件的故障预测、寿命预测、可靠性预计,元器件故障发生原因的关联性等。

结合不同应用对象对元器件质量数据的需求,根据实际应用场景采用相应的分析方法,使用分析工具进行分析,最终展示分析结果。数据分析与应用的流程如图4 所示。

图4 数据分析与应用的流程

4.1 应用需求分析

元器件质量数据分析将数据与各机构的业务需求结合起来,如装备研制生产单位的元器件选用时,关注的信息有元器件的性能指标、质量保证等级、使用质量情况、失效分析信息等,同时还需要结合元器件的实际应用需求,如应用的环境要求,通过需求分析便于选择成熟的分析计算模型和业务数据模型。

4.2 质量数据分析

对现有的成熟模型进行分析总结,如相关分析法、聚类分析法、关联分析法、回归分析法、机器学习等,结合实际的需求,选用与需求相适应的分析模型进行分析设计。如元器件选用的需求采用关联分析法进行分析,对于元器件质量预测采用回归分析法进行分析。

4.3 分析结果展示

数据分析的结果通过可视化图形或报表形式进行展示,便于使用人员对分析结果的理解。对于元器件数据类的结果信息,如元器件数量比例、数费比、性能指标等,采用柱状图、饼图等进行展示;对于元器件预测类的结果信息,如元器件寿命预测,运用走势曲线进行展示。

结束语

在大数据时代,将大数据技术、人工智能技术应用质量管理中,实现以数据为驱动的质量分析、预测、管控和改进是未来质量管理的趋势。在此情形下研究元器件质量数据来源、结构、大数据平台架构、挖掘分析与应用具有很强的现实意义。