激光干涉仪可视化控制系统设计

俞明辉,韩 森

(1.上海理工大学光电信息与计算机工程学院,上海 200093;2.苏州慧利仪器有限责任公司,江苏 苏州 215123)

0 引言

光学产业和精密仪器制造业对相关零件和元器件要求越来越高。如何有效、快速地检测加工后的元件是否满足要求是对检测仪器的一种考验。激光干涉仪作为现代精密检测仪器的代表,在精密制造、计量等各个领域得到广泛应用。国外激光干涉仪发展较早,技术优于国内,双方在原理研究方面基本同步,差距主要体现在仪器的光机电一体化技术和软件处理技术上[1]。

传统激光干涉仪光学调整单元控制基本是人工手动方式,通常情况下手动调节能够满足对精度要求较低的检测。但是在高精度检测时,手动调节方式的控制精度往往无法在短时间内使测量环境调节到最佳状态,而且易因人为因素使计算机采集到的干涉条纹图产生不规则抖动,相对延长了检测时间,对检测精度也有一定影响[2]。

为实现对激光干涉仪光学调整单元的计算机控制,本文提出一套可视化控制系统设计方案。硬件以CC2530 单片机和STM32F103C8T6 单片机为核心,并用C 语言分别编写控制执行程序和位置数据采集程序,PL2303HXD 模块用于进行串口通信的电平转换。上位机软件设计用C#语言编写Windows 窗体应用,用于控制命令的发送和位置数据的接收与同步显示。

激光干涉仪是一种高精密的光学检测仪器,高精度、高灵敏度特性使其在光学、精密机械和材料等多个领域有着广泛应用[3]。随着应用的深入,干涉仪的控制方式、检测精度以及人机效率等有了更高要求,国内外学者对此进行了研究并取得相应成果。卢庆杰等[4]采用光电转换、PID算法控制的方法,提出一套光强实时反馈控制系统和同步校准方案,能够将光强稳定在任一设定值之间,提高了面形精度的测量指标,但是忽略了激光器在稳定状态下的功率波动会不断减小,因此该系统对激光干涉仪的作用有限;任少华等[5]提出通过无线遥控的方式对激光干涉仪的光学部件进行非接触调节,解决了激光干涉仪接触调节对仪器造成较大抖动且无法定量微调的问题,具有普遍适用性,但在控制距离和环境干扰等方面存在不足;石明吉等[6]以STC89C52 单片机为核心设计了一套迈克尔逊干涉条纹测控装置,该装置可以实现干涉条纹中心亮度检测;文献[7]提出一种基于迈克逊干涉仪原理的非接触玻璃厚度测量系统。

然而,以上方法在激光干涉仪光机电一体化技术方面都没有综合提升。本文通过可视化控制方法对激光干涉仪进行光学调节,综合研究机械精准限位及计算机电控等技术,改进激光干涉仪的控制方式,提高了检测精度,且该可视化控制软件可与干涉仪的检测软件相结合,提高了人机效率。

1 激光干涉仪工作原理及控制系统设计

激光干涉仪是一种利用光学干涉计量原理进行测量的仪器,依据两路光经参考面与被测样品后存在一定的光程差产生干涉条纹现象,通过CCD 相机对产生的干涉条纹进行采集和分析,达到对待测样品表面形貌等信息进行准确测量的目的。该仪器具有精度高、非接触、快速、抗干扰等特点[8]。可视化控制系统由上位机、传输网络和下位机3 部分组成。上位机可视化控制界面由串口号选择、速度档选择、连续与微调控制模式选择和控制按钮4 部分组成。

连续模式:选择速度档位后鼠标按下不同的控制按钮,会有相应的控制命令通过传输网络连续发送至CC2530单片机。CCC2530 接收到控制命令后,根据命令产生PWM波给对应的L298N 驱动模块,L298N 根据PWM 波的占空比进行调压,以此达到控制电机转速的目的[9];微调模式:单击控制按钮后,发送单个控制命令给CC2530 单片机,CC2530 根据命令输出一段PWM 波给对应的L298N,该段PWM 波的时长与占空比按照各个测量单元的微调需求进行定制。传输网络由计算机USB 口、CC2530 单片机的RXD、STM32F103C8T6 单 片机的串口TXD 和PL2303HXD电平转换模块4 部分组成。

2 激光干涉仪调节功能需求分析

2.1 光强调节

光强调节在激光干涉仪检测中主要用于调节干涉条纹图的光照度,使CCD 相机能够正常工作于线性响应区,过高或过低的光强都会影响检测结果[10]。调节光强时通过观察干涉条纹图,可以看到视场明显的亮暗变化,当调节到视场内的红色亮纹刚好消失时即达到最佳的光照度。图1 为光强过强时调节前后对比情况。

Fig.1 Comparison before and after light intensity adjustment图1 光强调节前后对比

2.2 干涉条纹对比度调节

干涉条纹对比度调节用于改善经光电转换后的信号参数,主要是信噪比(Signal-to-Noise Ratio,SNR)、对比度以及幅度。只有调节到条纹对比度最佳时才能使光电测量器有更好的响应,便于后续图像采集及数据处理。

激光器发出的光束具有一定的偏振,当光束穿过偏振棱镜时,通过改变偏振方向使其与光束的偏振方向一致,此时亮条纹光强最强,暗条纹光强最弱,干涉条纹的对比度最佳[11]。图2 是条纹对比度较差时调节前后对比情况,可以看出条纹对比度有了显著改善,但是部分干涉条纹光强略微过强,需要再次微调光强。由此可以看出,光学测量参数调整后需要多次微调才能使测量环境达到最佳状态。

Fig.2 Comparison of fringe contrast before and after adjustment图2 条纹对比度调节前后对比

2.3 变倍及补偿调节

激光干涉仪在对不同口径样品进行检测时,CCD 相机所能采集到的干涉条纹图大小会有所不同,这对检测精度有一定影响。通常采用移动被测样品的固定支架来改变被测样品与参考镜的相对位置,从而改变干涉条纹图大小,使条纹图高度占视场高度约90%。但是移动支架方式会产生较大振动,此时需要等待条纹图平稳后才能继续检测,这相对增加了检测时间,影响检测效率。图3 为变倍调节前后对比情况。

由于变倍后图像清晰度会有损失,因此通过补偿功能来弥补损失,补偿调节前后对比如图4 所示。

Fig.3 Comparison before and after zoom adjustment图3 变倍调节前后对比

Fig.4 Comparison before and after compensation adjustment图4 补偿调节前后对比

2.4 CCD 切换

CCD 切换又称成像和监控摄像头切换。监控摄像头是用于辅助光路对准,将测试光束和参考光束调至重合,使之能够产生干涉条纹;成像镜头用于采集干涉图像,并将采集到的图像经光电转换为数字信号然后传输给计算机,计算机经过相移算法[12](Phase Shifting Algorithm,PSA)和数据处理等得出被测样品表面形貌参数。传统激光干涉仪CCD 切换通过拉杆装置的前后移动使黑色物块切换遮挡摄像头,切换前后对比如图5 所示。

Fig.5 Comparison before and after CCD switching图5 CCD 切换前后对比

3 系统硬件设计

系统硬件由主控板和电机限位电路构成,主控板主要用于控制命令的接收与执行、位置数据的采集与发送以及电机限位电路供电。当测量单元调节到限位位置时,电机限位电路可以精准地断开直流电机当前供电电路,并且反向电路仍能供电。

3.1 串口通信技术载入

串口通信参数主要有波特率、数据位、停止位以及奇偶检验位,实际工作时根据需求统一匹配这些参数。波特率是衡量通信速率的参数,表示每秒传输的位的个数。数据位是通信中实际数据的位数。停止位用于表示单个数据包或者一帧的最后一位。奇偶校验位是串口通信中一种简单的检错方式[13]。

本设计传输的数据每个字节包含8 个数据位、1 个起始位和1 个停止位。控制命令每帧有3 个字节,其中2 个数据字节和1 个校验字节;采集数据每帧有22 个字节,其中20个数据字节、2 个校验字节。

3.2 主控板硬件结构设计

主控板是控制系统核心,主要用于实现控制命令接收与执行和位置数据的采集与发送,主控板硬件结构如图6所示。

Fig.6 Hardware structure of main control board图6 主控板硬件结构

(1)电机驱动电路。驱动电路用于以PWM 波形式实现小电流控制大电流[14]。

(2)复位电路。用于上电复位和必要时手动复位,确保电路能够稳定运行。

(3)电源模块。外部电源提供5V 和12V 电压,5V 电压通过AMS1117-3.3V 正向降压得到3.3V 电压给单片机供电。

3.3 电机限位电路设计

电机限位电路是激光干涉仪计算机控制中必不可少的部分,本设计的限位电路采用开关、继电器和二极管相结合的方式,如图7 所示。

Fig.7 Motor limit circuit图7 电机限位电路

当调整单元处于非限位位置时,电机的正反驱动电路均能供电。当电机正向转动到限位位置时,接近开关1 检测到物体,输出信号控制继电器吸合,断开当前供电电路[15]。此时只有反向电流能通过电路,以此达到限位目的。

4 系统软件设计

4.1 上位机软件设计

上位机软件在VisualStudio 2017 开发环境下采用C#语言编写Windows 窗体应用[16]。上位机数据收发流程如图8所示。

Fig.8 Data sending and receiving process of upper computer图8 上位机数据收发流程

打开串口,软件会自动接收来自串口的数据,判断数据完整性和帧头帧尾是否为指定字符后,将数据中的有效字符经过处理后通过trackBar 控件显示[17]。

控制功能在连续模式下选择控制速度后按下控制按钮,软件会按照一定的速率通过串口持续发送相应的控制命令给CC2530 单片机,松开按钮后软件停止命令发送。在微调模式下单击控制按钮,软件发送单个控制命令给CC2530 单片机。

4.2 下位机软件设计

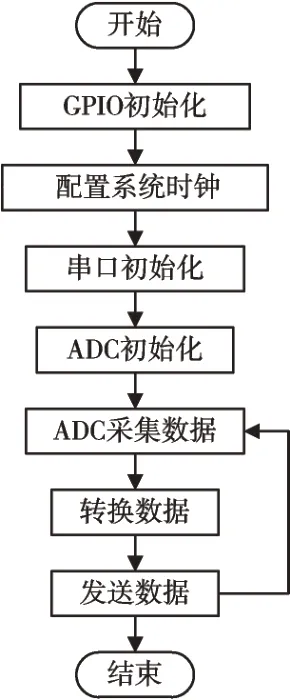

下位机软件在IAR Embedded Workbench 和Keil uVision5 开发环境下用C 语言分别编写控制程序和ADC 采集程序。程序控制流程如图9 所示。

Fig.9 program control flow of lower computer图9 下位机程序控制流程

CC2530 单片机接收到控制命令后校验命令,命令确认后进入控制子程序,在子程序中完成相应的控制动作。

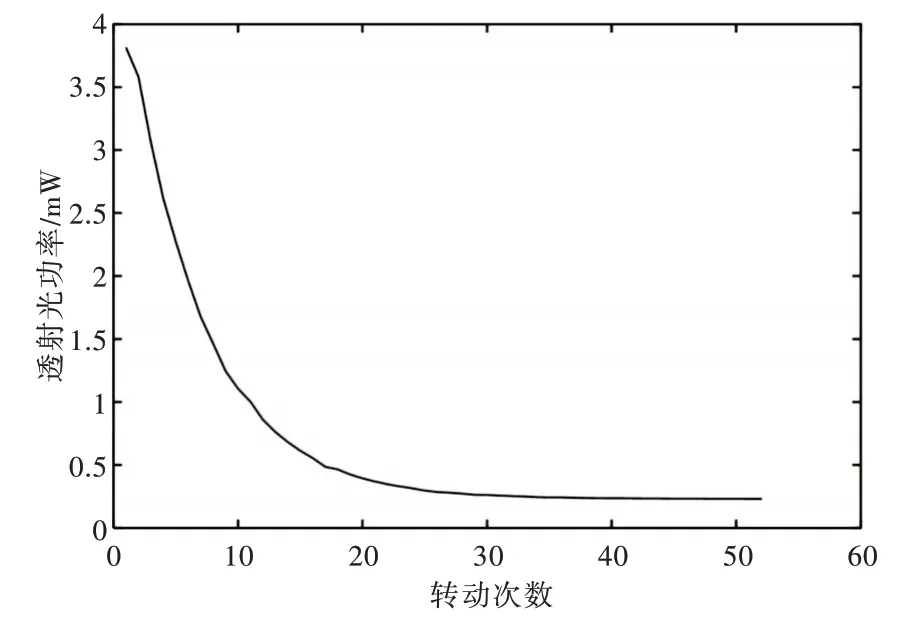

将电位器安装于直流电机轴上,电机与电位器调节旋钮同步转动,在电位器两端分别接地和3.3V 电压,通过采集可调端电压即可间接实现光学调整单元位置测量[18]。ADC 采集流程如图10 所示。

Fig.10 ADC acquisition process图10 ADC 采集流程

5 系统调试

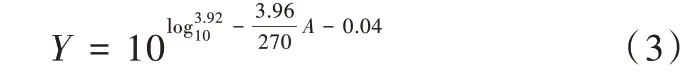

本文通过一块转动的线性渐变滤光片[19]调节光强,该滤光片覆盖范围为0~270°,光密度[20]为0.04~4.0OD,通过光功率计测得光学系统使用的氦氖激光器光功率为3.92mW。在相同条件下光强与光功率呈正比。

根据光密度公式:

可得出透射光功率的理论值(Y)与光密度(OD)的关系式为:

又因为线性渐变滤光片的覆盖变化范围与光密度呈线性关系,可以得出透射光功率的理论值(Y)与覆盖范围变化角度(A)的关系式为:

图11 为透射光功率理论变化曲线。

Fig.11 Theoretical variation curve of transmitted light power图11 透射光功率理论变化曲线

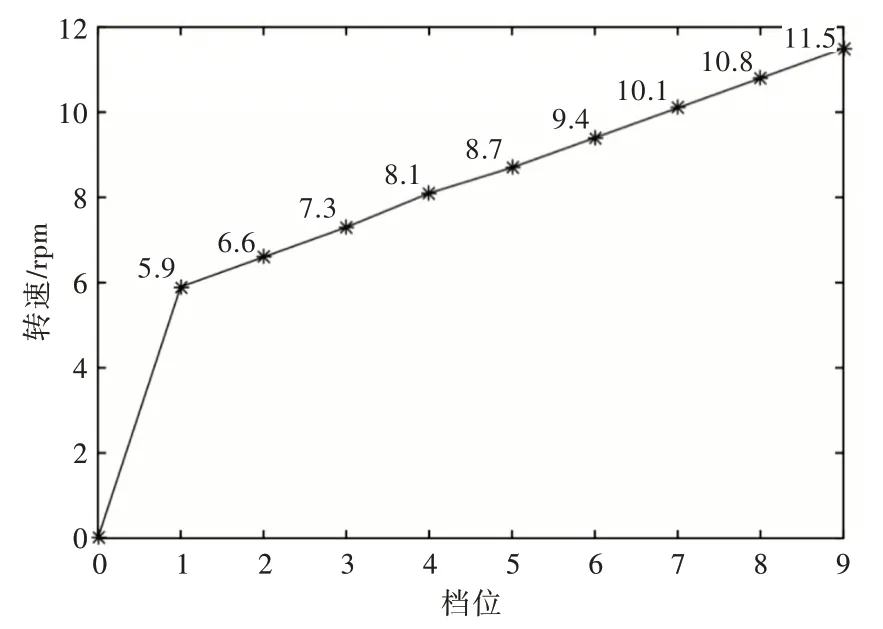

线性渐变滤光片与直流电机之间的齿轮比为1∶1,所需的力矩较小。图12 为直流电机各档位转速拟合曲线。

Fig.12 Fitting curve of speed of each gear of DC motor图12 直流电机各档位转速拟合曲线

通过可视化控制软件的微调功能,控制CC2530 单片机输出70ms 的全占空比PWM 波,使电机每次转动约5°,使用光功率计测量每次转动后光功率的值并记录,图13 为多次测试后通过MATLAB 拟合出的透射光功率实际变化曲线。

由于受测试环境影响,测得的光功率实际值会略大于理论值,但是其整体变化趋势基本与理论曲线一致,因此本系统基本满足对光强的调节要求。光强主要工作于曲线的前5%~50%,因此设定微调模式输出20ms、70%占空比的PWM 波,控制电机每次转动约1°,通过连续与微调的结合使光强调节到最佳位置。

Fig.13 Fitting curve of actual change of transmitted light power图13 透射光功率实际变化拟合曲线

系统通过偏振棱镜[21]实现对条纹对比度的调节,其有效垂直旋转角度为180°,需要的转动力矩与光强调节单元一样较小,经过测试,直流电机各档位转速与光强一致。条纹对比度通常需要反复微调才能达到最佳状态,因此需要更高的调节精度。由于过低的驱动时间和占空比无法驱动直流电机运行,所以采用与电机2∶1 的齿轮比以提高控制精度。微调模式同样设定输出20ms、70%占空比的PWM 波,控制偏振棱镜每次转动约0.5°。

本设计采用的变焦镜头焦距为5~50mm,转动角度为100°,干涉条纹图高度只需调节至视场高度的90%左右,因此对调节精度要求相对较低,相应的控制参数与光强一致即可。

补偿调节旋钮的转动角度为80°,且补偿调节的要求较高,因此与直流电机的齿轮比为4∶1,各档位旋钮的转速相应为光强的1/4,相应微调的转动角度约为0.25°。

CCD 切换的拉杆移动距离为8cm,过快的切换速度有较大的惯性,会对装置造成损坏,过低的切换速度会影响人机效率。经过测试,3s 切换时间最为合适。通过单击可视化控制软件的CCD 切换按钮发出切换命令,CC2530 单片机输出3.5s 的全占空比PWM 波。CCD 切换到达限位位置时,电机限位电路会即时断开,因此冗余的驱动不会对装置造成损坏。

6 实验结果与分析

通过可视化控制系统的连续控制模式,将各光学参数调节到合适位置,再通过微调模式,将光学参数调节到最佳位置。图14(彩图扫OSID 码可见,下同)是未加入可视化控制系统的透镜表面测量图,它的PV 值是91.161nm,RMS 值是8.019nm。图15 是加入可视化控制系统的透镜表面测量图,它的PV 值是71.767nm,RMS 值是6.832nm。PV表示光学表面最高点与最低点的差值,RMS 表示表面差值的均方根。

Fig.14 Measurement of lens surface without visual control system图14 未加入可视化控制系统的透镜表面测量情况

Fig.15 Measurement of lens surface with visual control system图15 加入可视化控制系统的透镜表面测量情况

实验结果表明,在激光干涉仪中加入计算机可视化控制系统,PV 值减少了19.394nm,RMS 值减少了1.187nm,系统提高了激光干涉仪的测量精度。

7 结语

从实验结果可以看出,可视化控制方式能够提高激光干涉仪的控制精度。除此之外,非接触控制方式能够避免人为因素导致的仪器不规则抖动,提高检测效率。通过对干涉仪控制系统研究,为进一步学习自适应控制(如光强、对比度自动调节)及相关控制系统研究打下坚实的基础。