树脂基体中热塑性树脂含量对碳纤维环氧复合材料Ⅱ型层间断裂韧性的影响

张代军,陈 俊,包建文,钟翔屿,陈祥宝

(1 中国航发北京航空材料研究院,北京 100095;2 先进复合材料国防科技重点实验室,北京 100095;3 航空工业复合材料技术中心,北京 101300;4 中航复合材料有限责任公司,北京 101300)

聚合物基复合材料由于具有比模量高、比强度高、力学性能可设计性强、耐疲劳性能优异[1-4]等优点,与金属材料相比具有明显的结构减重效益,成为当代航空航天领域应用的主要结构材料之一。目前,T800碳纤维增强高韧性环氧树脂复合材料的冲击后压缩强度值达到了310 MPa以上[5],且已成功应用于航空领域主承力结构中,复合材料的应用水平不断提高,复合材料结构质量占比已经成为衡量飞机先进性的重要标志之一[6-7]。

复合材料应用的过程中,其层间断裂韧性一直是树脂基复合材料关注的重点。环氧树脂存在着固化后断裂伸长率低,耐冲击性能较差的缺点。相应复合材料表现为层间韧性不足,当受到低速冲击时,其层间容易发生大面积分层现象,严重影响复合材料的承载能力与使用寿命,为此就需要对复合材料的树脂基体进行增韧。环氧树脂的增韧改性方法较多,应用比较广泛的是在环氧树脂基体直接加入橡胶、热塑性树脂[8]或者刚性纳米粒子[9-10]。然而,上述增韧改性方案也存在着一定的弊端,如橡胶弹性体会影响到复合材料的耐温性能;热塑性工程塑料溶入环氧树脂中会大幅提高环氧树脂基体的黏度,引起复合材料成形工艺性的下降,很难通过树脂本体增韧来实现复合材料高韧性、良好工艺性与耐温性能的良好匹配。因此,为了不影响复合材料的成形工艺性能,并进一步提高复合材料的层间抗冲击韧性,研究人员提出了层间增韧的概念。复合材料的层间增韧方案主要存在三种形式[11]:层间薄膜增韧[12]、层间无纺布增韧[13]和层间颗粒增韧[14]。其中层间颗粒增韧以其较好的工艺性能与良好的层间韧性成为高韧性复合材料层间增韧的有效方案。钟翔屿等采用热塑性树脂颗粒层间增韧环氧树脂基复合材料,研究了热塑性树脂颗粒含量对碳纤维复合材料层合板Ⅰ型层间断裂韧性和冲击后压缩强度的影响,研究结果表明,提升热塑性树脂在环氧树脂基体中的含量,能有效提升复合材料的Ⅰ型断裂韧性GⅠC与冲击后压缩强度性能[15-16]。

本工作采用热塑性PEI-C颗粒对碳纤维增强环氧树脂复合材料进行层间增韧,并研究热塑性树脂含量对复合材料Ⅱ型层间断裂韧性(GⅡC)的影响,并通过分析复合材料微观形貌,研究复合材料增韧后GⅡC性能提升的机理。

1 实验材料与方法

1.1 实验原料

实验原料:环氧树脂,三缩水甘油基间氨基苯酚(S500M),南通新纳希新材料有限公司;固化剂,4,4-二氨基二苯基砜(DDS),工业级,苏州寅生化工公司;聚芳醚酰亚胺(PEI-C),自制,粒径500目;碳纤维:国产碳纤维CCF800H-12K-10,威海拓展纤维有限公司。

1.2 树脂配制过程

取100 phr环氧树脂S500M加入反应器皿中,并快速加热至120 ℃,在120 ℃下加入8.2 phr的PEI-C,并机械搅拌0.5 h,完全溶解后加入56 phr的DDS粉体,充分混合后,快速降温至室温,得到编号PIC-5的树脂样品,此时的PEI-C的质量分数为5%。

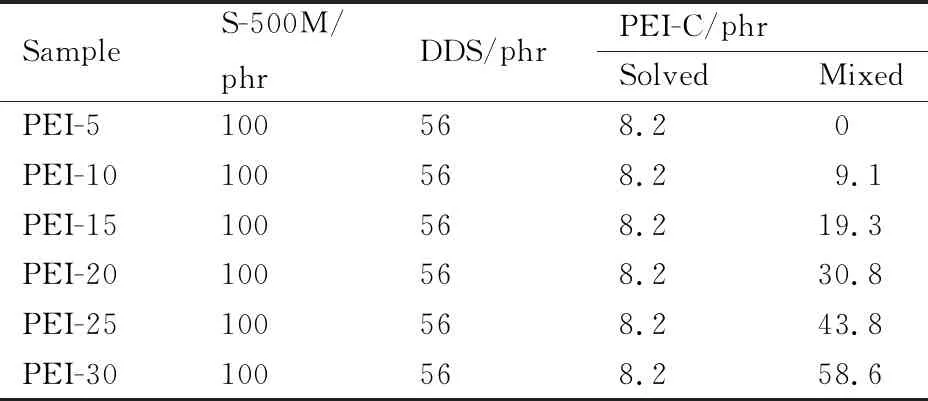

取100 phr PEI-5树脂样品作为母料,将其加热至60 ℃后,按表1混入相应量的PEI-C粉料,使树脂样品中的PEI-C质量分数(包含PEI-5母料中溶解的PEI-C)分别达到10%,15%,20%,25%,30%,从而得到PEI-10,PEI-15,PEI-20,PEI-25,PEI-30的树脂样品,树脂样品的具体配制方案如表1所示。

表1 树脂配制比例表Table 1 Compound of resin system

1.3 复合材料层合板制备

采用胶膜机制备环氧树脂胶膜,再将树脂胶膜通过热熔预浸机制备碳纤维单向预浸料,预浸料增强纤维面密度控制在145 g/m2,树脂含量控制在35%。采用以上方法制备CCF800H/PEI-5,CCF800H/PEI-10,CCF800H/PEI-15,CCF800H/PEI-20,CCF800H/PEI-25,CCF800H/PEI-30共6种单向碳纤维预浸料。将以上预浸料分别裁切成400 mm×300 mm的预浸料片,将28层单向预浸料铺贴成预浸料坯体,并将厚度为25 μm的聚四氟乙烯薄膜插入层合板中间铺层作为起始分层预制裂纹。预浸料坯体按照相应要求封装后,采用热压罐工艺制备层合板。具体的成形工艺为:在室温条件下抽真空,真空袋内的压强值为0.001~0.007 MPa,热压罐内加气压达到0.55~0.65 MPa,保持压力,并以≤1.5 ℃/min的升温速率将温度升至175~185 ℃,在这一温度范围内保温2 h,保温结束后,随热压罐降温到65 ℃后结束固化。采用以上方法制备CCF800H/PEI-5,CCF800H/PEI-10,CCF800H/PEI-15,CCF800H/PEI-20,CCF800H/PEI-25,CCF800H/PEI-30的单向层合板,固化后层合板的碳纤维体积分数控制在55%~57%。

1.4 复合材料剪切(Ⅱ)型层间断裂韧性(GⅡC)测试

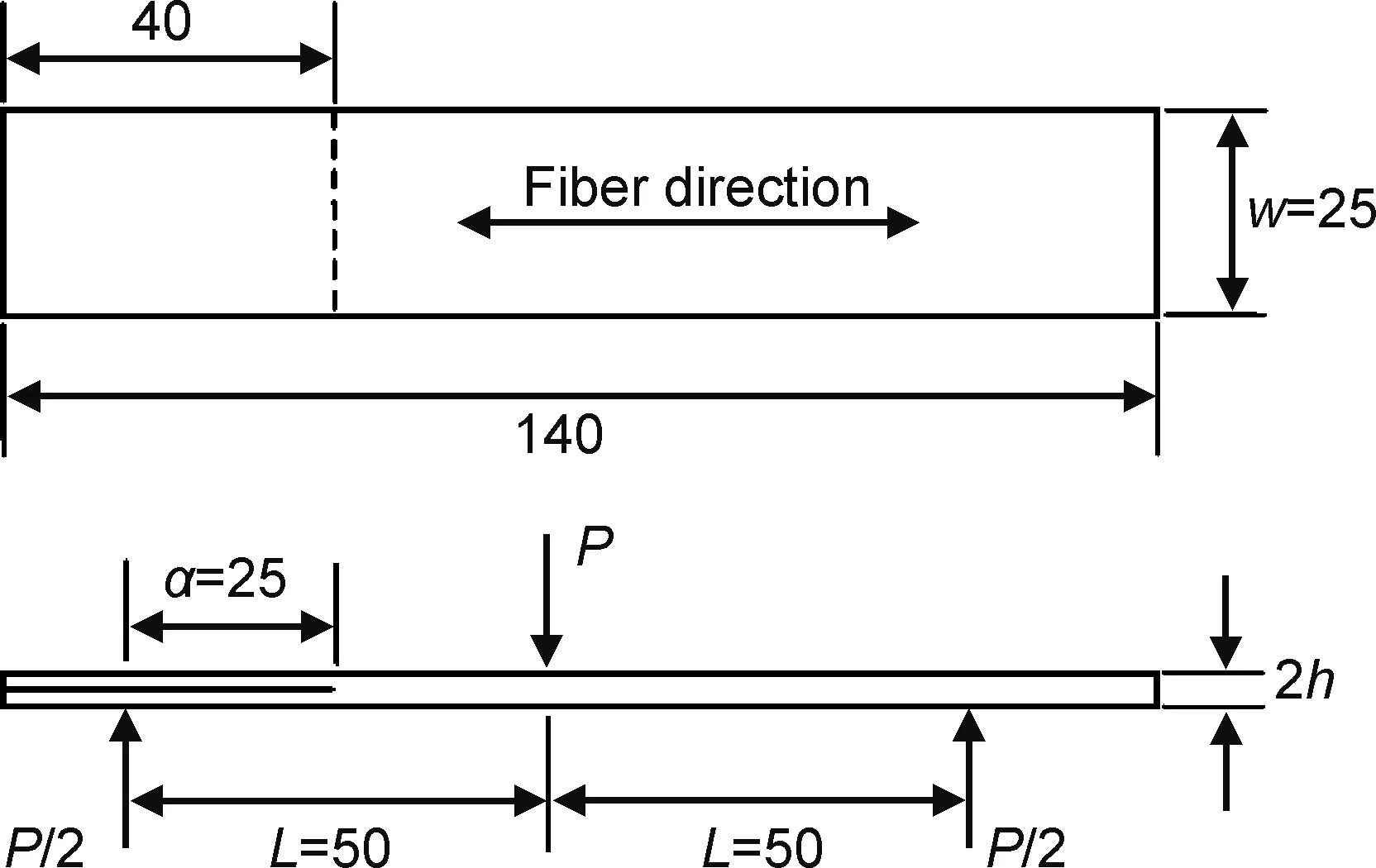

在INSTRON 3345万能试验机上,采用HB 7403标准测试复合材料剪切(Ⅱ)型层间断裂韧性(GⅡC),试样尺寸为140 mm×25 mm(含40 mm×25 mm的预制裂纹),见图1所示,每组试样5件,取5件的平均值作为测试值。

图1 复合材料GⅡC试样Fig.1 Composites specimen for GⅡCtest

1.5 复合材料微观形貌表征

采用S4800 N型扫描电子显微镜观察碳纤维复合材料层间结构以及GⅡC试样微观破坏形貌。

2 结果与分析

2.1 复合材料Ⅱ型层间断裂韧性

图2给出了复合材料Ⅱ型层间断裂韧性的载荷-位移曲线,图中可见,所有试样的载荷-位移曲线均为线性增长,其中PEI-5/CCF800H试样的载荷峰值最低,随着热塑性增韧剂含量的增加,试样的载荷峰值逐渐增加,其中PEI-30/CCF800H的载荷达到最大值。这表明,在弯曲载荷下,增韧剂含量的增加能够有效阻止裂纹的层间扩展,复合材料具有更加优异的Ⅱ型层间断裂韧性。

图2 复合材料GⅡC测试载荷位移曲线Fig.2 Load-displacement curves in GⅡC test of the composite

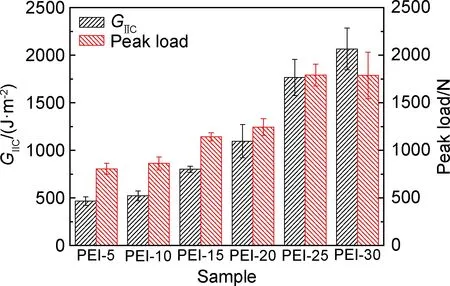

图3给出了复合材料的Ⅱ型层间断裂韧性(GⅡC)与载荷峰值的柱状图。从图中可知,PEI-5/CCF800H试样的GⅡC与峰值载荷最低,分别为467 J/m2和806 N,随着增韧介质含量的提高,复合材料的载荷峰值与GⅡC逐渐升高,其中PEI-30/CCF800H的载荷峰值达到1787 N,比PEI-5/CCF800H载荷峰值提高了122%;PEI-30/CCF800H的GⅡC达到2066 J/m2,比PEI-5/CCF800H的GⅡC提高了342%。结果表明,增大树脂基体中热塑性树脂增韧剂含量能够有效提高复合材料的GⅡC。

图3 复合材料Ⅱ型层间断裂韧性与载荷峰值Fig.3 GⅡC and peak load of composites

2.2 复合材料层间形貌分析

将复合材料单向层合板加工成1 cm×1 cm的样块,并将样块垂直于纤维方向的端面磨成金相试样,并将其浸泡在DMAc中进行超声清洗,对复合材料进行刻蚀处理。处理后的试样喷金后在SEM下观察,得到了图4所示的复合材料横截面处纤维与树脂基体的微观形貌。

图4 复合材料纤维与树脂基体的分布情况(a)PEI-5;(b)PEI-10;(c)PEI-15;(d)PEI-20;(e)PEI-25;(f)PEI-30Fig.4 Distribution of carbon fibers and resin matrix in composites(a)PEI-5;(b)PEI-10;(c)PEI-15;(d)PEI-20;(e)PEI-25;(f)PEI-30

从图4(a)中可以看出PEI-5/CCF800H层间无明显的树脂层存在,层间厚度仅5 μm左右,随着增韧剂的加入,单向层合板层间开始出现明显树脂层富集,且随热塑性增韧剂含量的增加逐渐增厚,其中PEI-30/CCF800H的层间厚度最大,平均约为21 μm。

2.3 复合材料GⅡC试样层间形貌分析

图5给出了复合材料的Ⅱ型层间断裂韧性试样的层间断口形貌。从图中可以看出,在低倍视野下,PEI-5/CCF800H复合材料的层间破坏形貌以碳纤维/树脂界面失效以及树脂基体的脆性断裂为主,碳纤维表面有少量树脂粘连,树脂断裂面光滑,为锯齿形断裂形貌,呈现典型的脆性断裂模式,锯齿状的树脂断口是由于层间富树脂区域的微裂纹垂直于正应力所致[17],这种裂纹在被纤维阻断前可以扩展很短的距离,耗散的能量较少。在高倍视野下,可明显观察到纤维自身所具有的纹理,树脂处的断口同样光滑平整,呈现典型的脆性结构。可见,在较低的热塑组分含量下,树脂基体发生脆性断裂,PEI-5/CCF800H复合材料相应表现出了较低的Ⅱ型层间断裂韧性。

图5 复合材料GⅡC试样断口形貌 (a)PEI-5;(b)PEI-10;(c)PEI-15;(d)PEI-20;(e)PEI-25;(f)PEI-30Fig.5 Fracture morphology of composites samples after GⅡC test (a)PEI-5;(b)PEI-10;(c)PEI-15;(d)PEI-20;(e)PEI-25;(f)PEI-30

PEI-10/CCF800H复合材料的Ⅱ型层间破坏形貌在低倍视野下,同样观察到树脂基体以脆性变形为主,树脂断裂形貌同样呈锯齿形,但树脂块的尺寸明显增大,说明裂纹在纤维阻断前扩展的距离增长,其耗散的能量较PEI-5/CCF800H试样增大。在高倍视野下观察,树脂断口仍以脆性断口为主,但在局部区域也开始出现表面粗糙的韧性断口形貌,韧性断口能够在裂纹扩展过程中有效耗散能量,提高复合材料的层间韧性。以上现象表明,随着热塑增韧组分的增多,复合材料层间开始出现少量的韧性断裂形貌,因此,与PEI-5/CCF800H相比,PEI-10/CCF800H的Ⅱ型层间断裂韧性有所提升。

在低倍视野下观察PEI-15/CCF800H与PEI-20/CCF800H复合材料的层间破坏形貌可知,层间树脂断口开始呈现韧性变形,断裂面开始粗糙化,并且断裂的树脂块进一步增大,局部少量连续成片,同时还能观察到树脂与碳纤维界面处的失效模式。在高倍视野下观察试样的微观形貌可知,树脂断裂面表面粗糙,呈现塑性撕裂状,这是由于实验过程中,上下面剪切过程中,树脂基体受到剪切力的作用下发生了塑性流动现象。以上现象表明,随着热塑树脂增韧剂含量的增加,其Ⅱ型层间断裂开始表现为层间树脂的韧性断裂行为,且树脂基体的富含热塑基体的连续相结构在剪切力的作用下发生了横向塑性流动,耗散了大量的断裂能,表现出了良好的韧性断裂行为。因此,PEI-15/CCF800H与PEI-20/CCF800H的Ⅱ型层间断裂韧性进一步提升。

在低倍视野下观察PEI-25/CCF800H与PEI-30/CCF800H复合材料的GⅡC层间破坏形貌可知,树脂层间断口呈现典型的塑性变形,断裂面更加粗糙,并且断裂的树脂块进一步增大,并连续成片。在高倍视野下观察试样的微观形貌可知,树脂断裂面表面粗糙,呈现塑性撕裂状,在GⅡC实验过程中,由于受力情况改变层间剪切力,富含热塑性树脂基体的连续相发生横向塑性滑移流动,形成了斜向锥形的粗糙断面结构。这一结构与PEI-15/CCF800H与PEI-20/CCF800H相比,锥形结构尺寸变小。以上现象表明随着热塑性增韧剂含量的增加,树脂基体的断裂面出现了明显的塑性流动现象,表现出了良好的韧性断裂行为,并且随着热塑性增韧剂含量的增加,树脂塑性流动过程中形成的锥形结构尺寸变小,塑性流动区域更加广泛。因此,PEI-25/CCF800H与PEI-30/CCF800H表现出了更加优异的Ⅱ型层间断裂韧性。

2.4 复合材料层间增韧机理分析

图6为复合材料层间增韧介质的富集过程。从树脂基体的制备过程可知,PEI-5树脂基体的热塑性增韧组分PEI-C是溶入环氧树脂基体中的,并以PEI-5为母料加入热塑性粉体颗粒制备了PEI-10,PEI-15,PEI-20,PEI-25与PEI-30 5种环氧树脂基体,并且树脂基体中的PEI-C颗粒逐步增多。预浸料制备过程中,在温度和压力的作用下,黏度较低的环氧树脂基体逐渐渗透入碳纤维内部,而热塑性增韧颗粒在碳纤维过滤效应的作用下于预浸料表面富集,从而精准地定位于预浸料表面,实现了增韧颗粒的第一次富集过程。其次,采用预浸料制备层合板过程中,同样在温度与压力的驱动下,碳纤维的过滤效应再一次显现,环氧树脂基体会进一步向层内渗透,而层间热塑性颗粒也将进一步富集。并且,随着复合材料层间增韧介质含量的增加,复合材料的层间厚度会逐渐增大。最后,随着成型温度升高,层间的热固性树脂基体会逐步溶解热塑性增韧颗粒,并有少量的热塑性树脂基体随热固性树脂基体渗透并迁移至碳纤维层内,包裹临近层间碳纤维,形成如图4(b)~(f)中所示的增韧介质梯度分布的复合材料层间结构,并随着热塑性颗粒的增多,层间厚度逐渐增大。

图6 复合材料层间热塑性颗粒富集过程Fig.6 Enrichment process of thermoplastic particles between composite layers

复合材料在Ⅱ型层间断裂韧性测试过程中,复合材料的裂纹扩展是通过三点弯的模式进行加载,实验过程中,层与层之间会产生相对错位,其中中间层的预制裂纹处的层间剪应力最大,裂纹会在中间层处扩展。影响复合材料Ⅱ型层间韧性的因素主要体现在两个方面。首先,GⅡC表征了在复合材料出现弯曲形变时,层间裂纹增长过程中吸收能量的大小,主要与复合材料的微观相结构有关。随着热塑性增韧剂含量的增加,由于碳纤维的过滤效应,热塑性树脂在层间逐步富集,形成高韧性层间树脂区。当裂纹在层间高韧性树脂区扩展时,会产生横向的剪切塑性流动,并产生大量微裂纹向其他区域发散,导致裂纹前沿比表面积大幅增加,吸收更多能量。其次,GⅡC的层间裂纹扩展过程呈现基体梳纹结构(Hackle),图7给出了复合材料GⅡC测试过程的裂纹层间扩展示意图,随着层间厚度的增大,梳纹结构也越长,能够在裂纹扩展过程中吸收更多的能量。有研究者也得出了相似的结论:对于未进行层间增韧的树脂基复合材料其层间厚度约5~8 μm,而层间增韧复合材料的层间树脂厚度达到15~20 μm,在此范围内可形成较大的塑性区,较大的层间塑性区域和基体梳纹结构(Hackle)是复合材料Ⅱ型层间断裂韧性提高的主要原因[18]。因此,由于碳纤维过滤效应的存在,层间颗粒状的层间增韧介质会富集形成厚度较大的层间高韧区,从而使复合材料的Ⅱ型层间断裂韧性随着热塑性增韧组分增加而逐步提升。

图7 Ⅱ型层间断裂韧性裂纹扩展过程中的几何效应Fig.7 Geometrical restrictions for crack propagation under mode Ⅱ

3 结论

(1)在碳纤维对增韧剂颗粒的过滤效应下,热塑性增韧颗粒会在复合材料层间富集,并且随着热塑性树脂增韧剂含量增加,复合材料层间厚度增大。

(2)随热塑性树脂增韧剂含量增加,在层间树脂基体韧性及层间高韧树脂厚度增大的共同作用下,复合材料Ⅱ型层间断裂韧性逐步提升。