纳米η-Al2O3双组元法合成Na-β″-Al2O3固体电解质

张 玲,郑培毓,张晓序,张 超,张 欢,2,3

(1 辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051;2 大连理工大学 材料科学与工程学院,辽宁 大连 116024;3 大连理工大学 三束材料改性教育部重点实验室,辽宁 大连 116024)

Na-β″-Al2O3是一种钠铝复合氧化物,因其具有高离子导电性、易成型以及化学惰性等优点,被广泛用于制备钠硫电池和钠氯化物电池的固体电解质兼隔膜[1-5]。传统制备Na-β″-Al2O3的主要方法是利用高纯α-Al2O3,Na2CO3及少量稳定剂如MgO或Li2O等混合,通过固相合成法在1580 ℃以上的高温下烧结而成[6],这种方法因使用高纯α-Al2O3原料使得成本较高,而且在高温下Na2O大量挥发、晶粒异常长大将导致试样离子导电性降低、多尺寸晶粒结构[7]。为了降低制备温度、提高材料的结构和性能,人们开始采用化学合成法如醇盐水解法[8]、溶胶-凝胶法[9]、共沉淀法[10]、溶剂燃烧法[11-12]等方法,但这些方法合成工艺相对复杂,对设备和操作的要求也高,β-Al2O3相在产品中难以被完全消除,相对于传统固相合成法难以实现工业化大生产。

为了实现材料的均匀混合,消除晶粒尺寸、形状的差异,上海硅酸盐研究所发明出双组元合成法[13-14],将高纯α-Al2O3分别与Na2CO3和Li2CO3混合煅烧,分别得到铝酸钠和多铝酸锂为主要成分的两种多铝酸盐,之后将两种产物按照Na-β″-Al2O3的化学计量比进行配料、球磨制浆、干燥,由于不含LiAlO2,避免了在反应过程中液相的生成和大晶粒的出现。Lee等[15]、陈昆刚等[16]分别采用双组元法制备出高β″-Al2O3含量的Na-β″-Al2O3粉末和固体电解质。然而由于采用高纯α-Al2O3作为原料,需要在高温下才能转变为Na-β″-Al2O3,增加了生产成本,并且转化率较低;Zyl等[17]发现过渡态氧化铝在结构上更易于制备出Na-β″-Al2O3前驱体,Barion等[18]通过对多种铝源进行研究也发现过渡态氧化铝向β″-Al2O3的转化率高于α-Al2O3,但由于过渡态氧化铝在传统固相烧结过程会产生大量的空隙,导致电解质试样致密度下降,力学性能降低[19]。采用双组元法既能利用过渡态氧化铝转化率高的特性,同时能够克服传统固相法致密度过低的缺陷,然而关于过渡态氧化铝双组元法制备Na-β″-Al2O3固体电解质的相关报道相对较少。本工作采用活性高、尺寸小、价格低廉的纳米η-Al2O3粉体为原料,MgO作为烧结助剂,通过双组元法制备Na-β″-Al2O3,并对其物理性能和导电性能进行研究。

1 实验材料与方法

1.1 样品制备

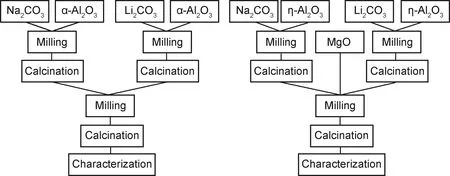

采用高纯α-Al2O3(开封市高达炉料有限公司,纯度99.9%),纳米η-Al2O3(工业制备,纯度99.9%,平均晶粒尺寸为60 nm),Na2CO3(AR),Li2CO3(AR)为原料,采用双组元法制备Na-β″-Al2O3固体电解质(实验流程图如图1所示)。将Al2O3粉末分别与Na2CO3和Li2CO3进行球磨混合,球磨12 h,80 ℃下干燥,将一定量的混合粉末放入带盖刚玉坩埚中,箱式炉中1250 ℃预烧,保温2 h;将预烧后的粉末进行二次球磨,之后将两种产物按照Na-β″-Al2O3的化学计量比进行配料;为了进一步提高纳米η-Al2O3为铝源制备试样的结构致密性,在双组元法合成的粉末中加入MgO作为烧结助剂,MgO的加入量为混合粉末的0%,1%,2%,4%和8% (质量分数,下同)。采用质量分数为5%的聚乙烯酸缩丁醛(PVB)结合剂进行造粒,干压成型制成直径15 mm,厚3 mm的圆片和3 mm×4 mm×40 mm的长条试样,之后在200 MPa的压力下冷等静压成型。试样排胶后置于带盖刚玉坩埚中,埋粉保护,升温至1550 ℃保温30 min,降温至1450 ℃保温30 min,之后随炉冷却。

图1 双组元法实验流程图Fig.1 Flow chart of the procedure of the double zeta process

1.2 样品表征

采用Archimedes法测定试样的体积密度。采用电子万能试验机(CMT-6203)测试试样的三点抗弯强度,测试间距为30 mm,速率为0.5 mm/min。采用X'pert-Powder型X射线衍射仪测定试样的衍射强度,Cu Kα1辐射,管压40 kV,管流40 mA,步长0.02°,扫描范围5°~80°。采用高温介电测量系统(HDMS-1000)测试圆片试样的离子电导率,测试温度200~500 ℃,升温速率为10 ℃/min,测量频率为20 Hz~20 MHz,交流输入信号为5 mV,铂丝作为电极引线,银浆作为导电介质,涂层面积为0.2 cm2,交流阻抗谱图通过Zview软件分析。采用∑场发射扫描电子显微镜观察烧结体断口的形貌。

2 结果与分析

2.1 XRD分析

图2为高纯α-Al2O3和纳米η-Al2O3的XRD谱图与标准谱图的对比,从图2可知,高纯α-Al2O3和纳米η-Al2O3的XRD谱图与α-Al2O3(PDF No.088-0826)和η-Al2O3(PDF No.077-0396)的标准衍射谱图相符,且纳米η-Al2O3的XRD谱图中出现部分α-Al2O3的衍射峰,表明原料纳米η-Al2O3的相组成为η-Al2O3和α-Al2O3。通过highscore软件计算纳米η-Al2O3粉中的物相含量可知,纳米η-Al2O3粉由96.9%的η-Al2O3和3.1%的α-Al2O3组成。

图2 α-Al2O3和纳米η-Al2O3谱图与标准谱图的比较Fig.2 Comparison of XRD patterns of α-Al2O3 and Nano-η-Al2O3 with PDF standard pattern

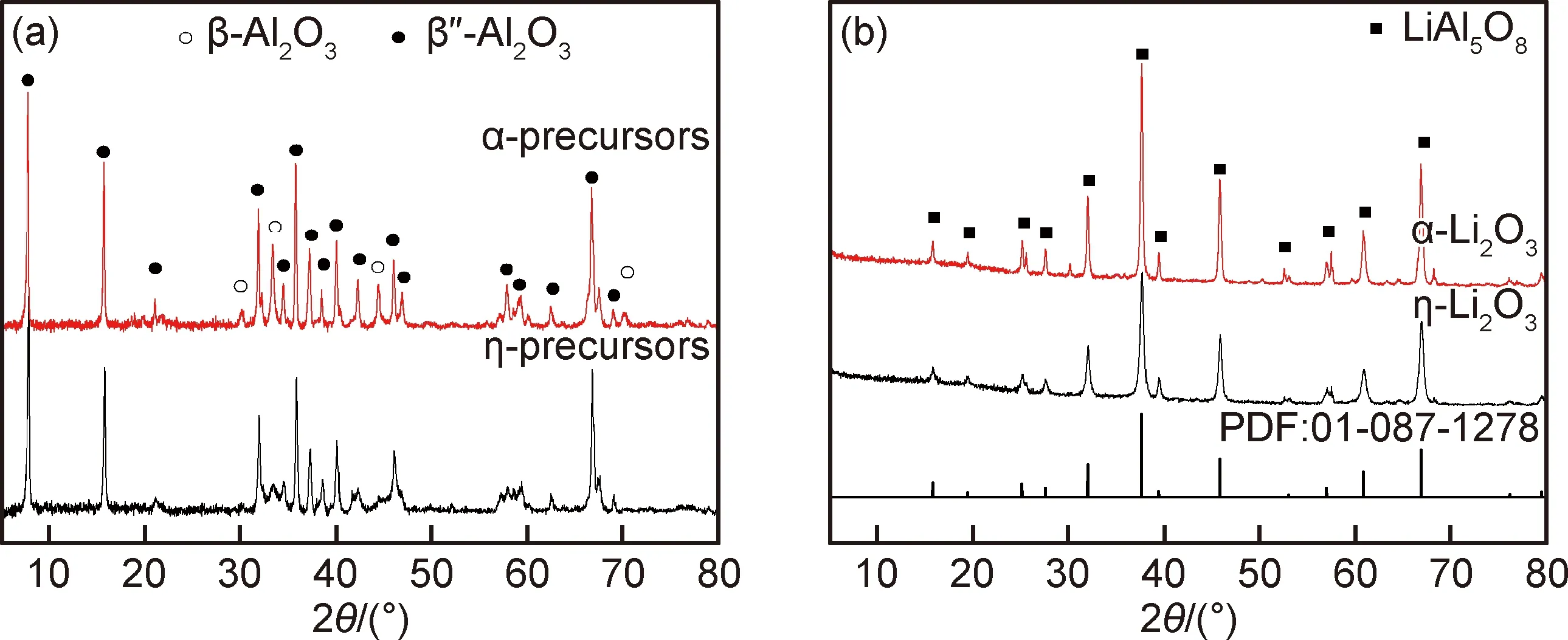

图3为前驱体的X射线衍射谱图,从图3(a)可知,以高纯α-Al2O3和纳米η-Al2O3为铝源合成的前驱体中β″-Al2O3的衍射峰峰型尖锐,然而以高纯α-Al2O3为铝源合成的前驱体中出现较多峰型尖锐的β-Al2O3的特征峰;从图3(b)可知,两种铝源在添加适量Li2CO3后,均能合成峰型相似的多铝酸锂,且其XRD谱图与LiAl5O8(PDF No.087-1278)的标准衍射谱图相符。从图3可知,两种铝源在实验条件下均能合成双组元法所需的前驱体,其中以纳米η-Al2O3为铝源更易制备出高质量的前驱体。

图3 前驱体的X射线衍射谱图 (a)β/β″-Al2O3;(b)LiAl5O8Fig.3 X-ray diffraction patterns of precursors (a)β/β″-Al2O3;(b)LiAl5O8

图4 氧化铝中氧原子的密堆积模型(a)α-Al2O3;(b)η-Al2O3Fig.4 Close packing model of oxygen atoms in alumina(a)α-Al2O3;(b)η-Al2O3

图5 β-Al2O3(a)和β″-Al2O3(b)晶胞在上堆积序列的投影Fig.5 Projection of β-Al2O3(a) and β″-Al2O3(b) unit cells on stacking sequence

图6为1550 ℃不同铝源试样的XRD谱图,从图6可知,两种铝源在双组元法下制备的试样中,均能在2θ=45.9°处观察到峰型尖锐的β″-Al2O3的特征峰,而以α-Al2O3为铝源制备的试样,在2θ=44.5°处观察到β-Al2O3的特征峰,通过式(1)计算出两种铝源制备的试样中的β″-Al2O3相含量(结果如表1所示),

图6 1550 ℃不同铝源试样的XRD谱图Fig.6 XRD patterns of samples with different aluminum sources at 1550℃

f(β″)%=100-f(β)%=(1-1.14I(β)/

[1.14I(β)+I(β″)])×100%

(1)

式中:1.14是峰强I的校正因子,选择2θ=45.9°(β″)和2θ=44.5°(β)作为强度计算的衍射峰。

由表1可知,以η-Al2O3为铝源制备的试样中β″-Al2O3相的含量更高,达到95.05%,这与两种铝源制备的前驱体的X射线衍射结果相符。

表1 不同铝源制备Na-β″-Al2O3试样的含量计算和性能测试结果Table 1 Some calculated parameters and measured properties of synthesized Na-β″-Al2O3with different aluminum sources

为了进一步提高η-Al2O3为铝源制备试样的致密性,采用MgO为烧结助剂,图7为1550 ℃不同MgO含量试样的衍射谱图。从图7中可知,随着MgO含量的增加,β″-Al2O3相的峰强逐渐增强,β-Al2O3相的峰强逐渐减弱;当MgO的含量为2%时,β-Al2O3相的衍射峰几乎消失,只剩下尖锐的β″-Al2O3相的衍射峰;当MgO的含量超过2%时,β″-Al2O3相的衍射峰峰强开始减弱,逐渐出现β-Al2O3相的衍射峰。由于β″-Al2O3和β-Al2O3的标准图谱非常相似,很难通过XRD谱进行区分,通常以样品的XRD谱测量β″-Al2O3和β-Al2O3相的主要X射线峰强度来估算β″-Al2O3相的含量。通过highscore软件计算不同MgO加入量的电解质试样的β″-Al2O3相的含量,β″-Al2O3的相含量按式(1)[20]计算。

图7 1550 ℃不同MgO含量试样的衍射谱图Fig.7 XRD patterns of samples with different amounts of MgO at 1550 ℃

通过式(1)计算试样中β″-Al2O3相的含量(结果如表2所示),由表2可知,随着MgO加入量的增加,β″-Al2O3相的含量逐渐增加,当MgO加入量为2%时,β″-Al2O3相的含量达到最大,为98.29%,由文献[21]可知,当向Al2O3陶瓷中引入MgO时,Mg2+将会进入到Al2O3晶格中对Al3+进行置换,置换方程式如式(2)所示:

表2 不同MgO含量试样的含量计算和性能测试结果Table 2 Some calculated parameters and measured properties of synthesized Na-β″-Al2O3with different amounts of MgO

(Mgx)Al→(Mg′)Al+h0

(2)

2.2 显微结构分析

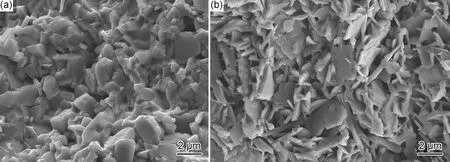

图8为两种铝源制备的Na-β″-Al2O3试样的断口形貌SEM图,从图8可知,采用双组元法制备出的试样结构均匀性较好。其中α-Al2O3的氧原子以六方密堆积方式排列,以α-Al2O3为铝源制备的试样更倾向于形成氧原子为六方密堆积的Na-β-Al2O3,因此晶粒呈现厚板和颗粒状,晶粒相互融合;而η-Al2O3的氧原子以立方密堆积方式排列,以η-Al2O3为铝源制备的试样更倾向于形成氧原子为菱方密堆积的Na-β″-Al2O3,因此晶粒呈现薄片状结构,晶粒之间呈交叉排列,由表1可知,以α-Al2O3为铝源制备的试样相对密度更高,达到94.48%,力学性能更好,抗弯强度达到196.5 MPa;而以η-Al2O3为铝源制备的试样结构较为疏松,相对密度为87.42%,力学性能较差,抗弯强度为174.3 MPa。

图8 不同铝源制备的Na-β″-Al2O3试样的断口形貌SEM图 (a)α-Al2O3;(b)η-Al2O3Fig.8 SEM fractographs of Na-β″-Al2O3 samples with different aluminum sources (a)α-Al2O3;(b)η-Al2O3

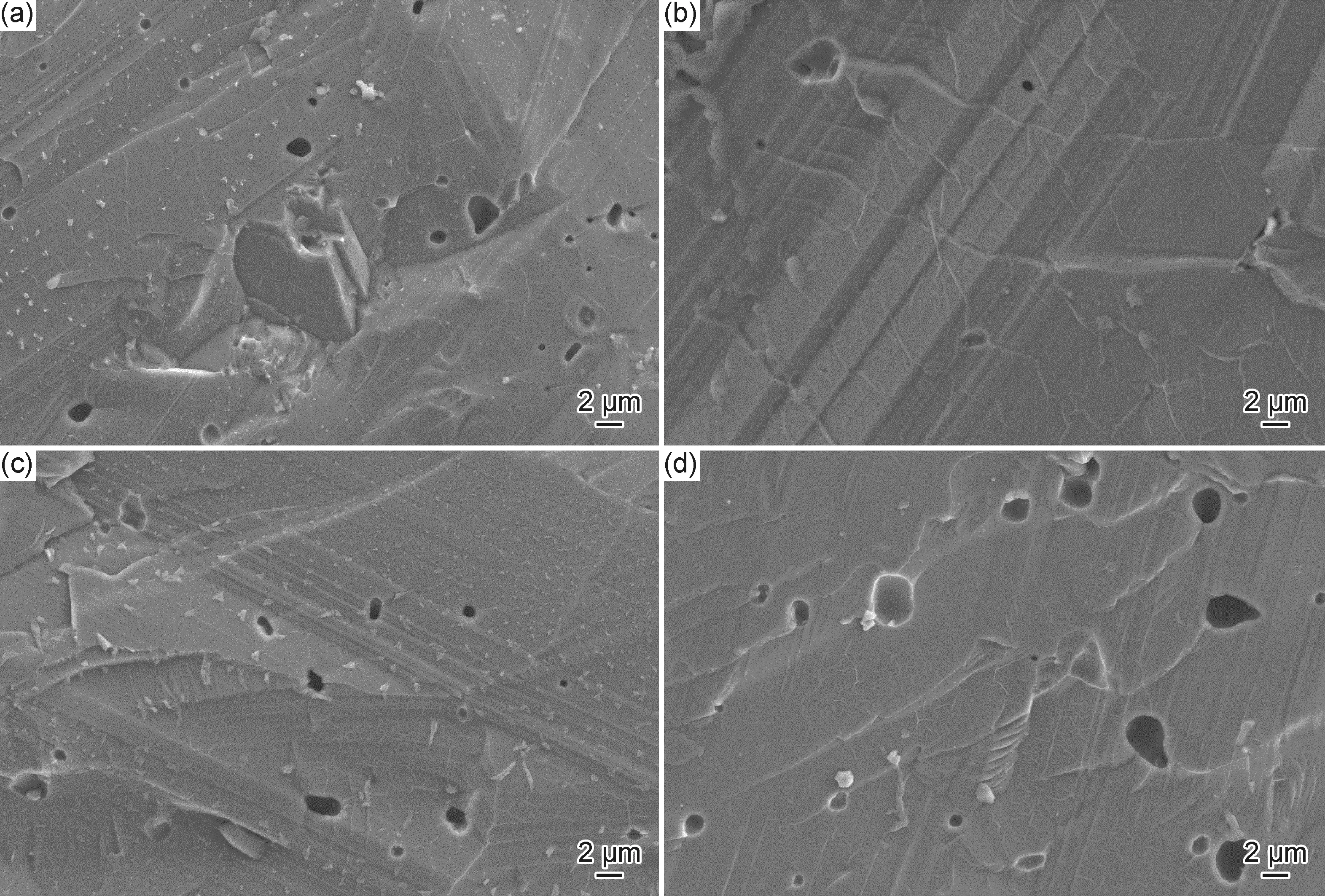

图9为1550 ℃不同MgO加入量试样的断口形貌SEM图。从图9可知,随着MgO加入量的增加,试样的致密性逐渐提高,当MgO的含量为2%时,试样的致密性最佳;当MgO的含量超过2%时,由于晶内气孔尺寸的长大导致试样的致密性下降,由表2可知,随着MgO加入量的增加,试样的相对密度和力学性能逐渐提高,当MgO的含量为2 %时,试样的相对密度达到最大,为98.47%,抗弯强度为237.9 MPa;当MgO的含量超过2%时,试样的相对密度降低为97.85%,抗弯强度降低为220.6 MPa。

图9 1550 ℃不同MgO加入量试样断口形貌的SEM图 (a)1%;(b)2%;(c)4%;(d)8%Fig.9 SEM fractographs of samples with various doping amounts of MgO at 1550 ℃ (a)1%;(b)2%;(c)4%;(d)8%

2.3 交流阻抗测量

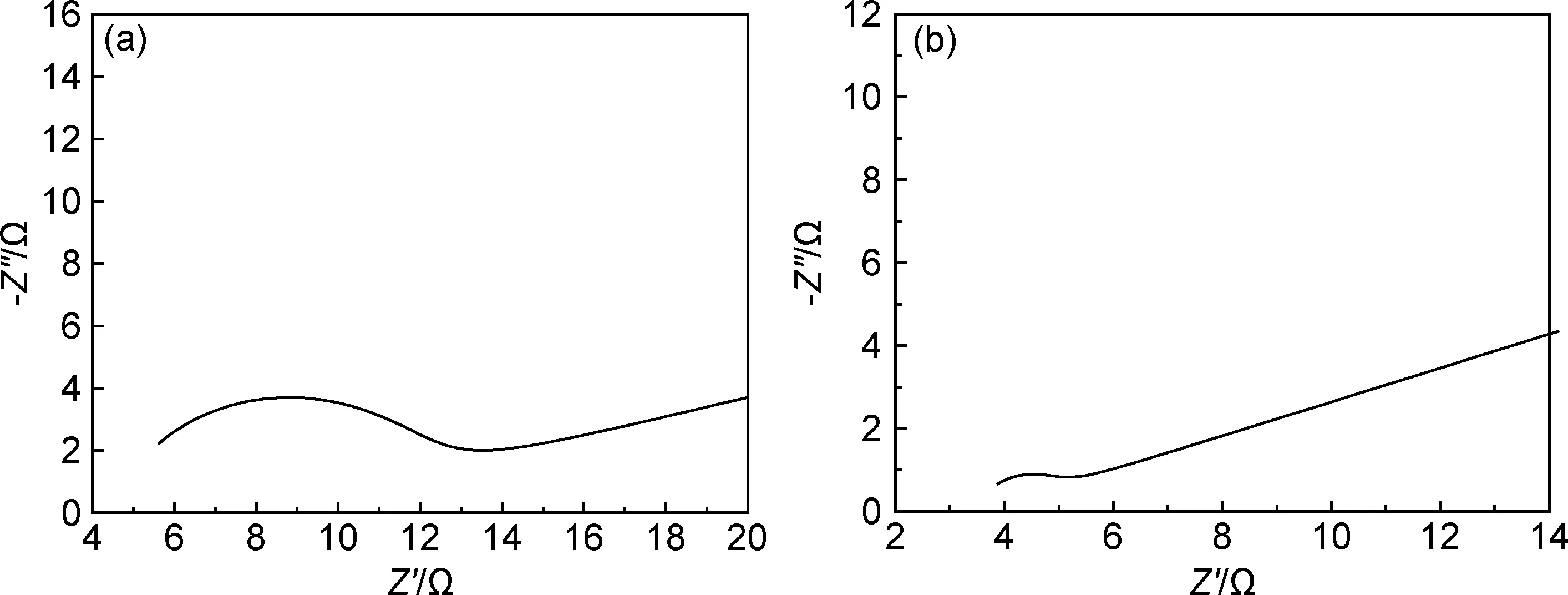

图10为电解质试样(掺杂2% MgO)在200 ℃和400 ℃的交流阻抗谱。等效电路如图11所示。从图10可以看出,电解质在高频和低频范围内的数据可由1个半圆和1条直线构成,随着测试温度的升高,阻抗谱的圆弧减小。由于在低温时钠离子的电导率非常大,与晶粒电阻所对应的半圆弧无法被检测到,参考图11等效电路可知,此时高频端半圆弧的切线与X轴之间的交点为晶粒电阻Rg,圆弧的直径为晶界的电阻Rgb,低频端直线为由于电极极化出现的电解质-电极的界面电容CPEct[9,22-23]。钠离子电导率随着温度的升高而增大,代表晶界电阻的圆弧减小。电解质的总电阻按式(3)计算:

R=Rg+Rgb

(3)

图10 不同测试温度下烧结试样(掺杂2% MgO)的交流阻抗谱 (a)200 ℃;(b)400 ℃Fig.10 AC impedance spectra of sintered sample (doped with 2% MgO) at different test temperatures (a)200 ℃;(b)400 ℃

Rg—Grain resistance;Rgb—Grain boundary resistance;CPEgb—Grain boundary capacitance;CPEct—Electrolyte-electrode interface capacitance图11 电解质交流阻抗谱的等效电路图Fig.11 Equivalent circuit diagram of the impedance spectra

通过Zview软件拟合出等效电路中各元件的数据,不同温度下试样的离子电导率(S/cm)由式(4)计算:

(4)

式中:LT和S分别为样品的厚度和样品表面的电极面积;R为电解质的总电阻。

根据Arrenius理论可知电解质离子电导率(S/cm)与温度的关系[24]如式(5)所示:

(5)

式中:A为特征常数;Ea为电导活化能,由缺陷形成能和离子迁移能组成。将式(5)两边取对数得式(6):

(6)

图12为2%MgO掺杂量下电解质试样的Arrenius曲线。从图12可知,电解质的Arrenius曲线符合线性关系,通过计算可知材料的电导活化能在300 ℃以上由0.25 eV降低到0.12 eV。表明随着温度的升高,钠离子的传导阻力减小,移动速率发生显著提高,结合图10可知,此时,导电过程由晶界控制转变为晶粒控制,晶界控制的温度范围逐渐减小。

图12 不同温度下试样(2% MgO)的Arrenius曲线Fig.12 Arrenius curves of sample with 2% MgO at different temperatures

不同MgO添加量试样在300 ℃时的离子电导率如表2所示。从表2中可知,未掺杂MgO的样品的致密性较低,试样中晶界的电阻较大,导致试样的离子电导率较低。随着试样中MgO掺杂量的增加,试样的致密性得到提高,晶界电阻减小,试样的离子电导率获得显著的提高,同时适量MgO的加入提高试样中β″-Al2O3相的含量,有利于Na-β″-Al2O3的合成;过多的MgO掺杂量造成试样中产生大量的缺陷,导致晶粒内气孔尺寸的长大,反而增大了试样的晶粒电阻,导致试样的离子电导率降低。

3 结论

(1)以低成本的纳米η-Al2O3为原料,高纯α-Al2O3作为对比原料,采用双组元法制备Na-β″-Al2O3固体电解质。在本工作条件下发现纳米η-Al2O3与Na-β″-Al2O3中氧原子密堆积排列方式相似,相比于高纯α-Al2O3更易于合成Na-β″-Al2O3,并在1550 ℃下以纳米η-Al2O3为原料制备出β″-Al2O3含量为95.05%的Na-β″-Al2O3固体电解质,既降低了生产成本,又提高了固体电解质的导电性能。