交联程度对AEM/TPEE TPV性能的影响

董晓坤,邓涛*

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

随着高分子材料应用领域的拓展,人们对高分子材料的性能要求越来越高,且日趋多样化,动态硫化热塑性弹性体在常温下显示出橡胶的特性,在高温下具有可塑性,且可重复加工和重复利用,其一系列优异特性吸引人们大量关注[1]。

影响TPV材料性能的因素有很多种。首先,海岛相的本身性能是TPV性能的基础。其次,海岛相的橡塑比、岛相的交联程度,加工温度和转速等也决定了TPV的微观相态结构,从而影响材料的性能[2]。对于热塑性弹性体材料,其微观相态结构与材料性能息息相关,虽然如今热塑性弹性体材料发展迅速,但是其相转变机理以及微观形态仍未得到充分的研究。

本课实验采用动态硫化技术,制作一种基于AEM/TPEE的新型的混炼型热塑性硫化胶(TPV),使其具有优异的耐油耐高温性能,且具有很好的“橡胶感”。通过改变硫化体系的用量,从改变AEM岛相的交联程度,进而影响AEM相的模量和性能,探究岛相的交联程度的变化对于TPV材料性能的影响。

1 实验部分

1.1 原材料

乙烯-丙烯酸酯弹性体(AEM G) ,美国杜邦化工集团(中国)有限公司;氯化聚乙烯 (CM),型号WEIPREN®3000,中等氯含量,潍坊亚星化学股份有限公司提供;聚酯弹性体(TPEE):牌号H28DMG,江阴和创弹性体新材料科技有限公司;其它助剂均为市售橡胶工业常用原材料。

1.2 主要仪器和设备

高温开炼机:XK-160,大连华韩橡塑机械有限公司;开炼机:X(S)K-160,上海双翼橡塑机械有限公司;平板硫化机:LCM-3C2-G03-LM,深圳佳鑫电子设备科技有限公司;GT-7017-M型老化箱,台湾高铁有限公司;无转子硫化仪,GT-M2000-A,台湾高铁有限公司;电子拉力机,I-7000S,台湾高铁有限公司;硬度计,上海险峰电影机械厂。

1.3 基本配方

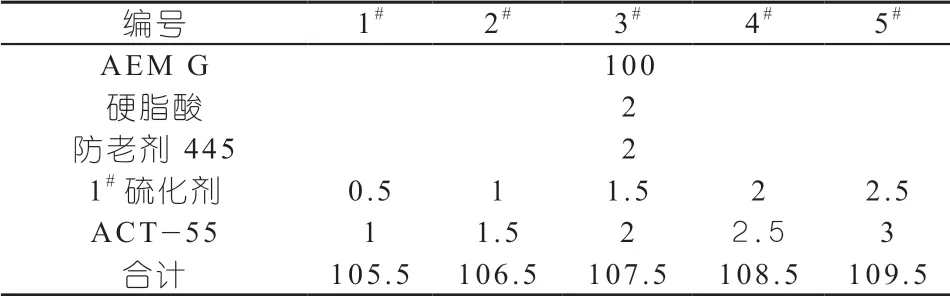

AEM母胶实验配方见表1。

表1 AEM母胶实验配方 份

AEM/TPEE TPV中AEM/TPEE比例为70/30

1.4 试样制备方法

1.4.1 试样制备

第一步制备AEM母炼胶:使用开炼机将AEM进行塑炼,按照规定加料顺序加入配合体系,割刀,翻炼,使其混合均匀,然后下片制得AEM母炼胶;

第二步制备TPV:设置转矩流变仪参数条件为温度170 ℃,转矩为60 r/min,将TPEE加入其中,完全加热熔融后,按照实验配方中的并用比将AEM母炼胶加入到扭矩流变仪中,在剪切和温度作用下进行动态硫化,动态硫化时间取AEM母炼胶的t90,待动态硫化结束后从模腔中取出样品下片,停放16 h后模压制样。

模压成型工艺:在180 ℃模压机上,放入适量的TPV,预热3 min,加压3 min,保压压力为10 MPa,随后在10 MPa压力下进行冷压5 min。

1.4.2 试样测试

硫化特性:按GB/T 16584—1996测试,硫化温度170 ℃

热空气老化:老化温度100 ℃,老化时间72 h。

热油老化:老化温度100 ℃,老化时间72 h,老化介质46#液压油。

力学性能:拉伸性能采用电子拉力试验机按照GB/T 528—2008进行测试,拉伸速度为500 mm/min,测试温度为室温。

2 结果与讨论

2.1 AEM母炼胶硫化特性

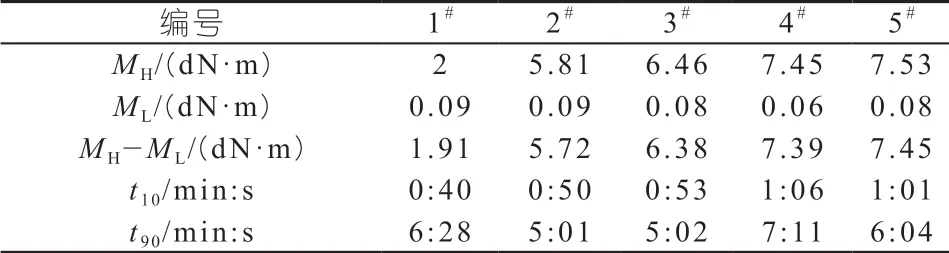

从表2可知,随着硫化剂用量的逐渐增多,共混胶MH逐渐增大,ML基本保持不变,t10时间逐渐变长,t90变化不大。且当硫化剂用量较少时,随着1#硫化剂和ACT-55用量的逐渐,MH明显增大,此时,随着硫化剂用量的增加,AEM硫化的较为激烈,交联程度明显增大;当1#硫化剂用量大于1.5份后,MH的增加较为缓慢,考虑当AEM中1#硫化剂用量为1.5份时,AEM已达到一定的硫化程度,交联网络较为完善,继续增加硫化剂用量后对交联程度影响不大。

表2 硫化剂用量对AEM母炼胶硫化特性的影响

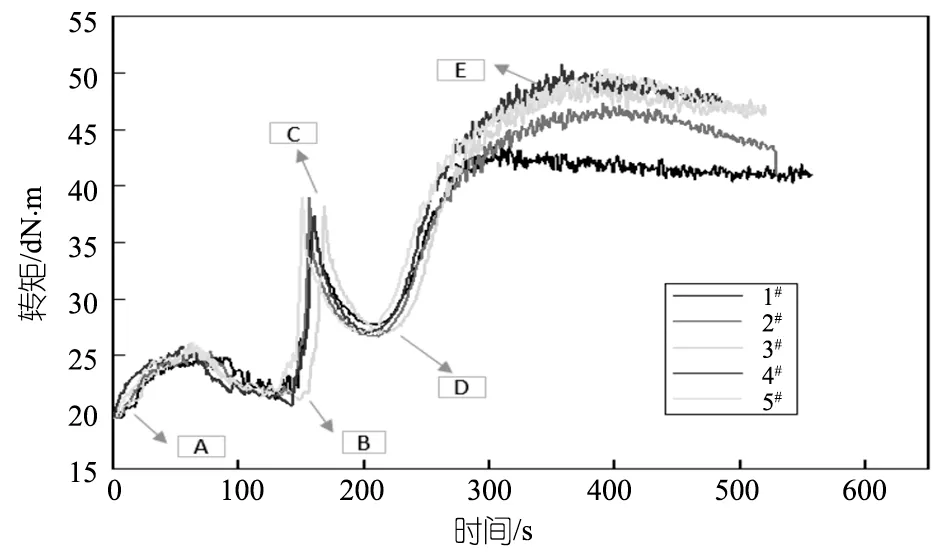

2.2 动态硫化时扭矩变化

图1为动态硫化过程中转矩随时间的变化曲线,在A点加入塑料相TPEE,因此扭矩出现明显的增高,随后在温度的作用下,TPEE逐渐熔融使得扭矩降低,在扭矩达到最低点后,加入AEM母炼胶,使得扭矩迅速升高,随后在温度以及剪切力的作用下,AEM硬度降低,逐渐破碎,所以扭矩出现明显下降。随后AEM橡胶开始发生交联使得扭矩逐渐上升,同时存在剪切力的作用下使得橡胶相破碎导致扭矩下降。开始时,交联反应较为剧烈,交联作用大于剪切作用,所以扭矩上升。当达到最高扭矩后交联速度变慢,此时剪切作用大于交联使得扭矩下降,表明AEM相和TPEE相逐渐发生相反转,形成TPV弹性体。

图1 AEM/TPEE 时间-扭矩变化曲线

2.3 AEM/TPEE TPV物理机械性能

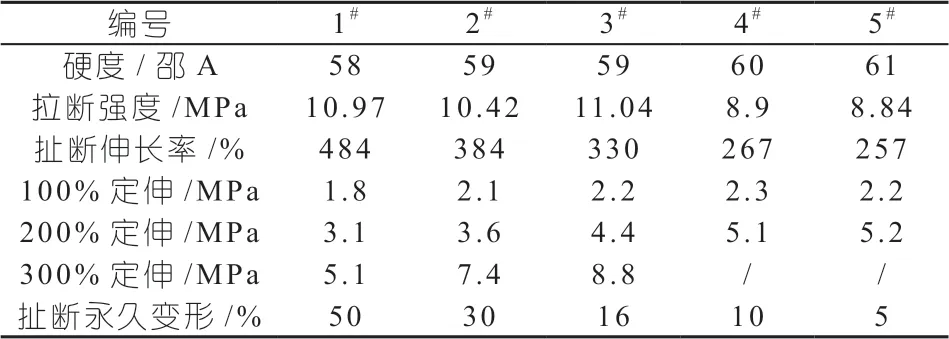

2.3.1 常温物理机械性能

由表3可知,随着硫化剂用量的增多,该 TPV的硬度和定伸应力逐渐增大,扯断伸长率逐渐变小,扯断永久变形逐渐减小。拉断强度先增大后减小,在1#硫化剂和ACT-55用量分别为1.5和2份时,拉断强度达到最大值11.04 MPa,后随着硫化剂用量增多强度逐渐降低。分析认为,随着硫化剂用量的逐渐增大,岛相AEM硫化胶的交联程度,交联网络逐渐完善,导致岛相的硬度增大,模量变大,TPV的硬度和定伸逐渐增大。当交联程度过大时,岛相和海相的界面明显、清晰,相互渗透结合变差,在达到一定的拉伸程度时,岛相AEM成为应力集中点,使得TPV较易发生断裂,同时扯断伸长率下降,因此拉断强度出现一定的下降。

2.3.2 热油和热空气老化对物理机械性能影响

AEM和TPEE的主链均为饱和的C—C链段,且侧链含有极性基团,因此二者具有优异的耐老化和耐油性能,本实验通过老化箱对动态硫化后的TPV进行热空气和热油老化,考察岛相交联程度对AEM/TPEE TPV耐热油和热空气性能的影响。

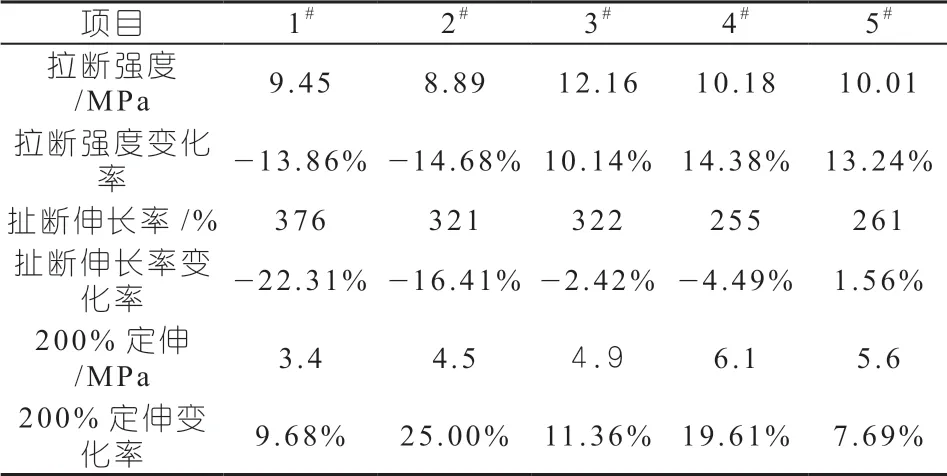

由表4可知,AEM/TPEE TPV耐热空气老化性能随着硫化剂用量的增多,逐渐变的越来越优异。1#和2# 经过老化后拉断强度和扯断伸长率出现明显降低,考虑因为硫化剂用量不足导致岛相硫化不完全,交联网络分布不均匀,这是因为在热空气老化的过程中主链更容易发生氧化断裂导致性能下降。当硫化剂用量足够时,在老化过程中AEM能够发生二次硫化,交联网络更加完善,进而导致模量增大,因此拉断强度上升。

表3 AEM/TPE TPV老化前常温物理机械性能

表4 AEM/TPE TPV热空气老化性能变化

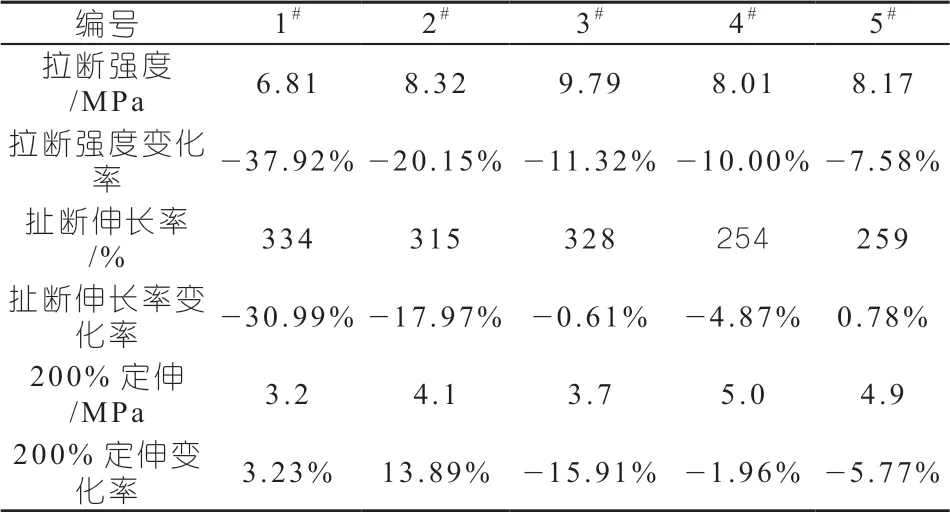

表5 AEM/TPEE TPV热油老化性能变化

AEM/TPEE TPV具有优异的耐热介质性,由表5可知,经过热油老化后,TPV材料的性能均出现的一定的下降。但随着硫化剂用量的增多,老化前后拉断强度和扯断伸长率的变化较小,说明耐热油性能逐渐变好。这是硫化剂用量较少时,岛相的交联程度较低,在热油老化过程中,小分子油更易浸入TPV材料中,分子链之间更容易发生相对滑移,产生应力集中,使得性能下降。

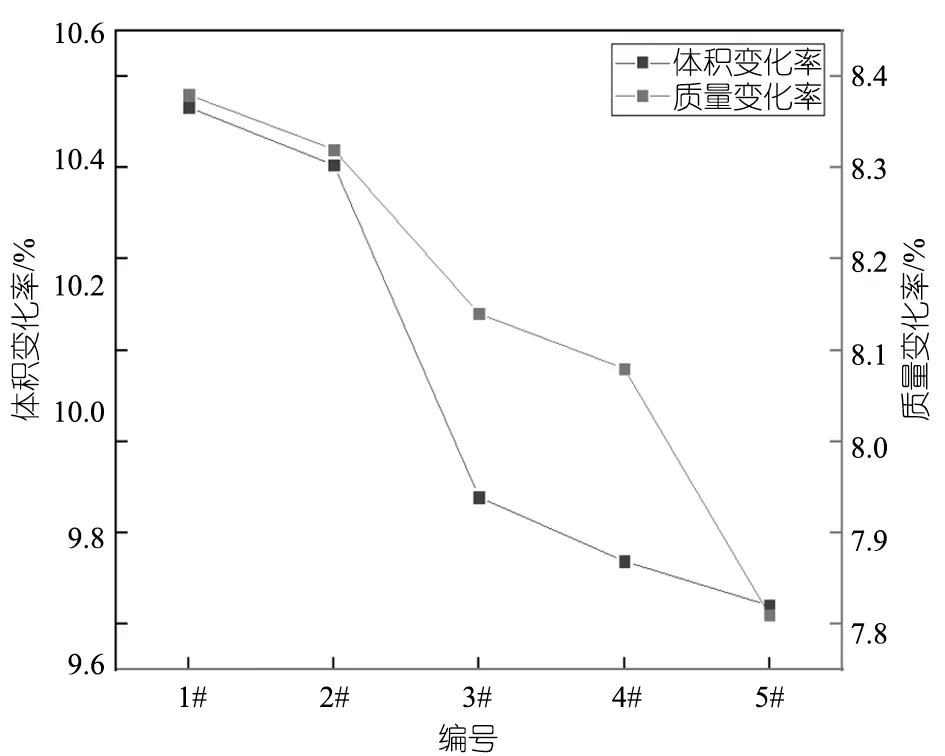

由图2可得,随着硫化剂用量的逐渐增多,AEM/TPEE TPV的质量变化率和体积变化率均处于下降的趋势。进一步证明,TPV材料随着硫化剂用量的增多耐热油老化性能变得更加优异。因为岛相的交联网络更加完善,使得小分子油不易浸入材料内部,因此AEM/TPEE TPV性能变好。

图2 AEM/TPEE TPV热油老化前后质量体积变化率

2.4 AEM/TPEE TPV动态力学性能

G′ 为材料的储能模量,反应高分子材料的刚性。由图3可知,随着硫化剂用量的增多,TPV材料的储能模量越大,同一个AEM/TPEE TPV 储能模量随着温度的升高逐渐下降。这是因为随着硫化剂用量增多,岛相的交联程度增大,使得材料更不容易发生变形。同时,因为在低温状态下,海相处于玻璃态,TPV的刚性较大,储能模量较大。随着温度升高,TPV逐渐变软,使得刚性下降,分子链更加容易移动,因此G′逐渐降低。

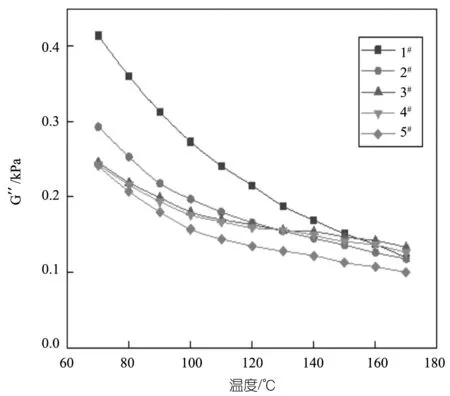

由图4可知,G′′ 随着岛相交联程度的增大逐渐降低,这是因为AEM的交联程度增大,使得AEM分子链缠结的更加紧密,分子链之间更加不容易发生滑移,因此当发生相同形变时,交联程度较大的岛相分子链之间的相对摩擦较少,发生更小的能量损失因此其损耗模量更小。

3 结论

(1)随着硫化剂用量的逐渐增多,AEM/TPEE TPV 的MH逐渐增大,ML基本保持不变,t10时间逐渐变长,t90变化不大。

(2)随着硫化剂用量的增多,AEM/TPEE TPV的硬度和定伸应力逐渐增大,扯断伸长率和扯断永久变形逐渐减小。拉断强度处于增大后减小的趋势,在1#硫化剂和ACT55用量分别为1.5和2份时,拉断强度达到较大值11.04 MPa。

(3)当AEM/TPEE TPV中硫化剂用量较大时,TPV材料中岛相的交联网络更加完善,其具有更加优异耐热油和热空气老化性能。

图3 不同硫化剂用量对TPV G′

图4 不同硫化剂用量TPV G′′