飞机液压系统单向阀压力损失测试系统的开发*

李辰童,翟欢乐

(江苏航空职业技术学院工程学院,江苏镇江 212000)

0 引言

在航空领域,随着国家对飞机、直升机这类利用空气动力进行升空的航空器愈发重视,对于飞机整体的可靠性要求也越来越严格,而液压系统作为飞机上十分重要的辅助能源系统,直接影响到飞机的整体安全[1]。由于单向阀特殊的工作形式和在液压系统中的大量使用,在液压系统工作时,流体经过阀所产生的机械能的损耗会对系统整体的能量传递产生一定的影响,所以,通过单向阀前后压力差的测试来分析其流通性能的工作需得到重视[2-3]。栗秀中[4]对单向阀活门的结构及计算过程做了分析,通过减小单向阀活门流通面积的方法,达到减小单向阀压力损失的目的,最终满足飞机燃油系统的要求。陈飞[5]以工控机和PLC为控制核心,构建了一整套大流量水路阀门的性能测试系统,为测试新型水路阀门性能参数提供了可靠的实验手段。胡宏泽[6]针对原有阀门测试系统检测效率低、可控性差的特点,为保障多台阀门正常运行,避免不当的操作,建立了基于RS-485总线和MODBUS-RTU通信协议的阀门测试系统。周冀馨[7]介绍了一种用于测试飞机上相关液压附件的检测装置,具有适用范围广、测试精度高、防污染和操作简便的特点。高晓琳[8]对液压传动中圆管流动时压力损失的计算公式进行了深入地分析与研究。虽有部分学者对阀门测试系统进行了研究,但专门针对飞机液压系统单向阀的压力损失测试系统的研究很少。本文将介绍一种飞机液压系统单向阀压力损失测试系统,使用介质参数动态监测、泵输出参数的调节等控制方法对单向阀的压损-流量曲线进行测试,有助于单向阀压损测试领域的发展。

1 总体设计

1.1 单向阀

单向阀由进口法兰、密封圈、活门、弹簧和出口管嘴等组成,如图1所示。系统管路中的液压油从进口进入活门,当进油压力克服弹簧力后,活门打开,将液压油供给系统下游;当系统管路油压力降低后,单向阀活门在弹簧力的作用下复位,使单向阀在管路中起密封作用。

1.2 设计原理

测试系统主要由操作平台、控制系统、多级离心泵、气动调节阀、温度传感器、流量传感器、单向阀前端压力传感器、单向阀后端压力传感器、连接管路等组成。通过操作平台发布测试指令,由控制系统收集各传感器的信号,并控制离心泵和调节阀的动作,完成单向阀的自动控制。

图1 单向阀工作原理

对于不同尺寸、型号的被测试样件,测试系统可通过更换与其配套的连接接头来实现。这也导致单向阀前端压力传感器与后端压力传感器之间的连接管路存在压力损失,因此在测量单向阀压力损失之前,可先连接一个等径直管进行测量,得出连接管路压力损失值,在单向阀测量时将该数值作为系统误差予以扣除即可得到单向阀的真实压力损失。

测量时,多级离心泵首先将油液从油箱中抽出,依次流经被测试件前端的传感器,通过测件流经后端传感器、调节阀,油液再次返回介质箱中,整体形成闭式循环。

图2 单向阀压力损失测试系统原理

1.3 设计功能

首先在操作平台设定单向阀的输入压力、流量范围、测试点数,然后启动测试;控制系统通过PID算法同时控制变频器和调节阀,根据反馈的压力值及流量值进行快速调节,达到设定压力值、最小流量值的误差范围,进行温度、流量、压力的数据采集,完成一次测量;根据测量的测试点数,计算下一个测量点,按上述测量布置依次完成后续测量工作;最后将所有测量数据在操作平台展现,得出单向阀压力损失与流量的变化曲线。

为能够真实模拟液压系统的工作环境并且可以灵活地测试不同型号单向阀的压力损失,此次设计的测试系统可设定单向阀前端压力为静态值,亦可设定为动态值。

2 测试系统开发

2.1 压力、流量控制算法

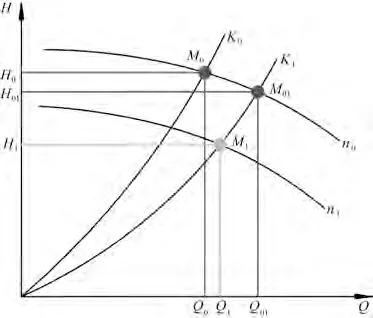

无论是调节离心泵电机转速还是调节气动调节阀的开度,都会导致单向阀的输入压力及输入流量同时发生改变,常规的压力和流量分别调节方式是不适用的。如图3所示,若想将单向阀的输入参数由点M0调节到点M1,先调节气动调节阀的开度,将点M0调节到点M01,再由点M01调节到点M1,其中点M01与点M1的参数满足离心泵的相似曲线特性:

单向阀输入压力、流量的具体调节步骤如下。

(1)设定允许误差δ。

图3 离心泵的曲线特性

2.2 控制系统

控制系统主要由控制柜、专用计算机(带显示器和打印机)、CAN总线通讯模块、可编程逻辑控制器模块、可编程逻辑控制器电源模块、可编程逻辑控制器模拟量输入输出模块、可编程逻辑控制器数字量输入输出模块、可编程逻辑控制器串口通讯模块组成。基于“PLC+变频器+气动比例阀+上位机组态软件”的控制思想,由西门子S7-200 PLCCPU来实时监控系统的压力、流量和温度。首先西门子模拟量拓展模块EM235通过模拟量输入(AI)端口采集流量、压力值模拟量输出(AO)端口改变气动比例阀的阀芯开口,进而改变系统流量;西门子PLC的CPU通过高速脉冲输出端口(HSO)改变变频器的频率,控制交流异步电动机的速度,按照前面给出的控制方法,使得系统最终达到设定的压力和流量,总体框图如图4所示。

图4 控制系统

2.3 硬件开发与软件开发

开发测试系统的硬件平台,如图5所示。其中,油箱容积以设计最大流量的2倍确定,设计的最大流量为40 L/min,油箱容积为0.08 m3;选用多级立式离心泵,流量为0.6~3 m3/h,扬程为150 m;气动调节阀需要气源0.4~0.7 MPa,配置储压罐实现气源的稳定;压力传感器、流量传感器及温度传感器的安装位置与变径接头的距离大于6倍管径。

图5 测试系统硬件平台

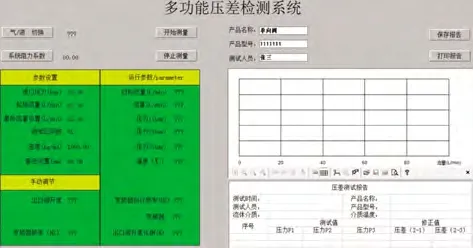

开发测试系统的软件平台,采用S7 Smart进行控制功能的编程,采用组态王软件进行操作界面的设计,如图6所示。将软件界面拆分成多个功能模块,包括测试信息输入模块、测试参数设定模块、运行参数实时显示模块、测试报告输出模块等。

图6 测试系统软件平台

2.4 单向阀的压力损失测试

选择飞机液压系统中的一个单向阀进行测试验证,测试流量范围为3~30 L/min,测试10个点;首先在安装平台连接直管测试系统的管路压差,压差值随着流量增大而增大,最小值为0.002 2 MPa,最大值为0.014 1 MPa;然后连接单向阀测试压差,压差值随着流量增大而增大,最小值为0.004 5 MPa,最大值为0.074 6 MPa;将单向阀测试压差减去管路压差即得到单向阀压力损失,如图7所示。

图7 单向阀的压力损失曲线

3 结束语

(1)给出了飞机液压系统单向阀压力损失测试系统的设计原理、设计功能,完成了硬件平台和软件平台的开发;

(2)利用离心泵的相似曲线特性,给出单向阀输入压力、流量的调节算法,将2变量控制2参数转变为1变量控制1参数,再引入PID算法,大大缩短测试周期,提高测试效率;

(3)通过快速接头实现不同规格单向阀的连接,适用范围广;利用直管进行系统管路压力损失的测量并予以扣除,使得单向阀的压力损失测试更加精确。