预制装配式混凝土构件密集套筒并联连接技术

刘永锋,黄国忠,周翰斌

(中交四航局第一工程有限公司,广东 广州 510310)

0 引言

传统的桥梁混凝土墩柱和工民建墙柱多采用现浇施工。随着施工技术的发展和对环保要求的提高,预制装配化施工越来越普遍。桥梁混凝土墩柱和工民建墙柱也可采用预制装配化施工。预制混凝土构件和现浇构件,预制混凝土构件间常采用灌浆套筒连接。

套筒连接钢筋分为2种:①钢筋两端均采用灌浆连接;②一端与钢筋机械连接,另一端与钢筋灌浆连接。

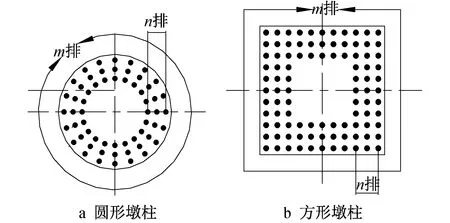

现在普遍使用的钢筋套筒连接方式,从墩柱表面算起都只有单排钢筋(见图1),每个灌浆套筒有1个入浆孔、1个出浆孔。这种连接方式只适用于小尺寸的墩柱和薄壁构件,已在工民建、港口和桥梁施工中广泛应用。

图1 1排钢筋墩柱

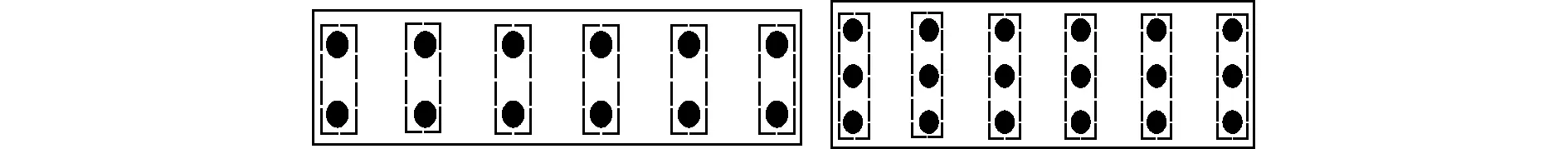

对于较大尺寸墩柱,从墩柱表面算起布置多排多列钢筋(见图2,3),对应需多排多列灌浆套筒,若每个套筒都需1个单独出浆口,会导致出浆孔过多,从而削弱混凝土整体性,影响墩柱外观质量。

图2 多排多列钢筋墩柱

图3 2,3排钢筋墙体

为此,将多排灌浆套筒并联连接,减少入浆通道和出浆通道长度,使浆液流动更加顺畅,提高构件整体性。同时采用隔浆板,避免灌浆料堵塞通道,防止灌浆产生孔洞。

该技术既适用于钢筋一端机械连接、一端灌浆连接套筒,也适用于两端灌浆连接套筒。

1 密集套筒并联连接技术

装配式结构密集套筒并联灌浆系统通过水平连接管连接同一列套筒,减少灌浆通道和出入口。并联连接一列套筒的同时供应灌浆料,因此称为并联灌浆系统。

并联灌浆系统最大的问题是砂浆从套筒流出时会互相干扰,堵塞通道,从而影响某处的灌浆质量。为此设计隔浆板,隔浆板上的孔隙可通过空气,也可被砂浆中的骨料堵塞,从而阻止砂浆的流动,按次序一个套筒一个套筒进行灌浆,保证灌浆质量。

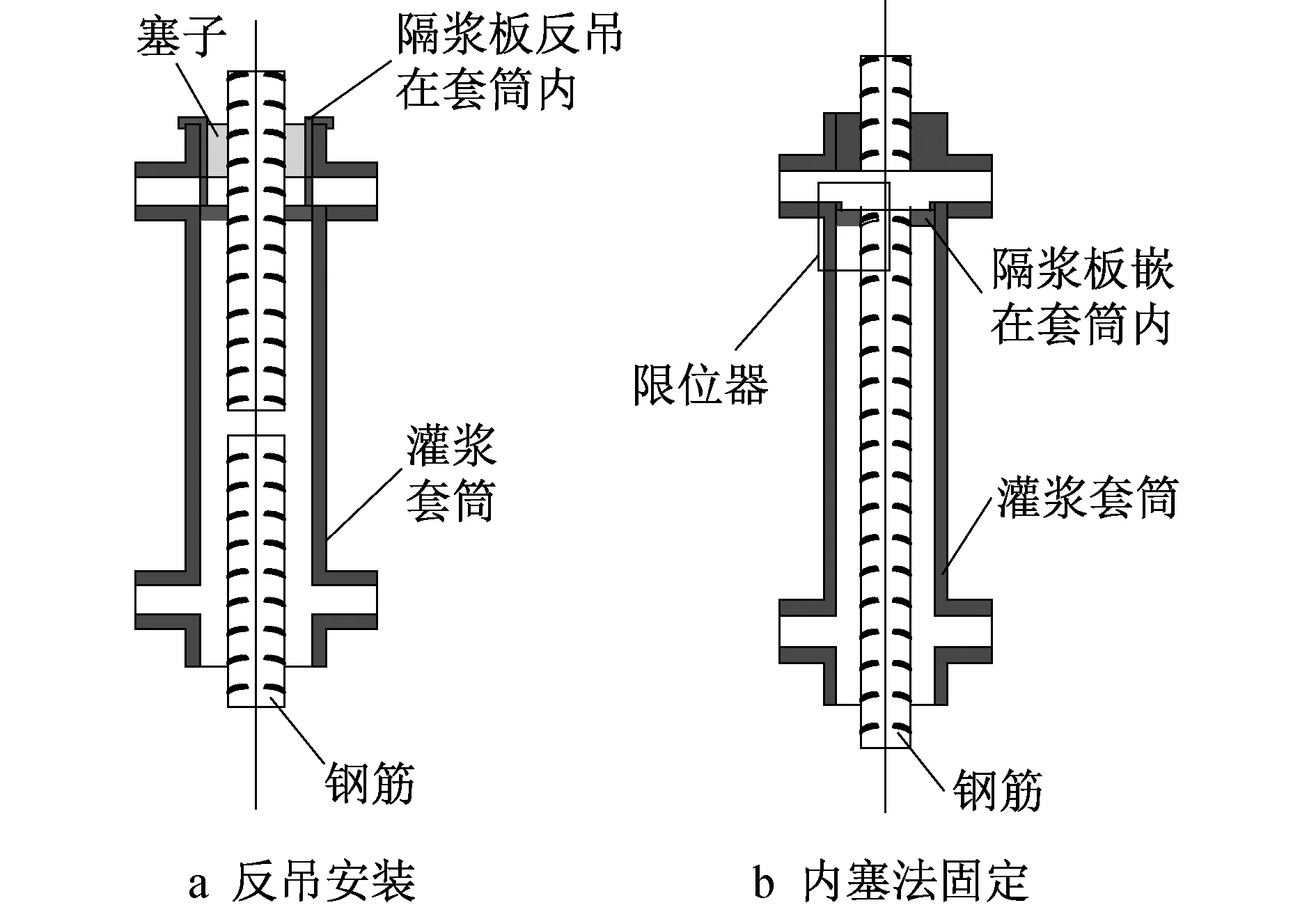

隔浆板可采用钢板制作,设孔径小于灌浆骨料粒径的排气孔。排气孔采用机械方法钻孔或制成格栅状,如图4所示。隔浆板可采用反吊的方式挂在套筒口,也可从套筒底部塞入,停止在限位器之前,限位器为灌浆套筒的一部分,在制作灌浆套筒时一并形成,如图5所示。

图4 隔浆板

图5 隔浆板安装示意

1.1 双排钢筋套筒连接

采用双排钢筋和灌浆套筒的预制墩柱和墙体,出浆口与入浆口在同侧,适用于实心墩柱和墙体(见图6a);出浆口与入浆口在异侧,适用于空心墩柱(见图6b)。为避免堵塞灌浆通道,需在靠近出浆口的位置设置隔浆板。

图6 双排钢筋套筒并联连接

1.2 多排钢筋套筒连接

采用多排钢筋和套筒并联连接的大型预制混凝土墩柱,上下水平连接管连接同列套筒,且只有1组灌浆出口和入口,如图7所示。

图7 多排钢筋套筒并联连接

最末排套筒不设置隔浆板,其他各套筒均设置隔浆板。灌浆从入浆口最近的套筒开始,灌浆饱满后,骨料堵塞隔浆板,该套筒灌浆结束,进行下一个套筒的灌浆。灌浆有序进行,直至将所有套筒灌满。

1.3 套筒分组设置

采用多排钢筋和套筒的大型墩柱,可分组进行灌浆,以使灌浆通道更加通畅。如图8所示,一组出浆口和入浆口在预制构件的同侧,另一组在异侧。

图8 多排钢筋套筒并联分组连接

除最末排套筒外,第1组其他各排套筒均需设置隔浆板。第2组首排套筒不设隔浆板,其他各排套筒均设置,这样可保证灌浆有序进行,且每个套筒灌浆饱满。

2 密集套筒并联连接应用

新技术在深圳某装配式桥梁工程中得到部分应用。该工程采用1.6m方形预制墩柱,双排钢筋,采用钢套筒连接。施工分预制厂制作和现场安装两部分。

1)预制厂制作 钢筋和套筒在胎架上绑扎成型,隔浆板安装于套筒内;水平连接管采用与套筒相同的材料,与套筒紧密连接,并用钢筋绑扎;将钢筋笼吊入墩柱模板内,浇筑混凝土并养护,形成预制墩柱。

2)现场安装 先进行墩柱预安装,再铺砂垫层,吊装墩柱到位,采用千斤顶调整垂直度。灌浆料使用前需进行堵塞试验,保证骨料能够堵塞隔浆板孔洞。现场将灌浆料注入入浆口,出浆口保持开启以排出空气。由于靠近出浆口的套筒设置了隔浆板,气体能从套筒内经隔浆板向上排出,但浆料受阻不会流出隔浆板,从而继续流向第2排套筒直至注满该套筒。砂浆从出浆口流出,检查出浆质量合格后,停止灌浆。

通过采用该技术,减少41%灌浆时间,节省约11%灌浆材料和8.7%管材,改善了预制构件外观,提高了墩柱整体性。

3 结语

预制装配化施工的混凝土构件常采用钢套筒连接。对于大型混凝土构件,如大型桥梁墩柱和大型工民建墙柱,钢筋会有多排,若每个套筒都设单独出浆口和入浆口,则会影响混凝土表面的外观和耐久性。采用套筒并联连接方式,可减少灌浆套筒通道和出入口,改善预制构件的外观和整体性,提高构件耐久性。