基于液压爬模与贝雷梁法的钢混叠合梁悬索桥主塔施工工艺研究

杜江

(贵州省公路工程集团有限公司,贵州贵阳550000)

0 引言

随着我国基建项目建设如火如荼,遇到了一些地质条件复杂或者施工环境恶劣的工程,如狭窄山区、幽深峡谷、软弱地基以及大跨河流等,不利的建设条件给工程技术的开展带来了难题,传统工艺的适用性逐渐受限。悬索桥凭借受力形式合理、跨越距离大以及造型美观等得到了越来越多设计师的青睐,并在跨越复杂地形或特殊环境下具备较大的应用优势[1]。

悬索桥的异形主塔施工一直是业界的重大难题之一。针对悬索桥H 形塔柱因具有倾角而存在的施工过程受自重影响较大的难题,考虑安全性和稳定性,提出采用施加有预应力的主动横撑来控制塔柱受力的工艺,并基于有限元软件模拟分析了受力情况。本文针对峰林特大桥的门形主塔施工难题,分析了设计难点与工艺创新点,可为类似复杂地形条件下的悬索桥主塔施工提供借鉴。

1 工程概况

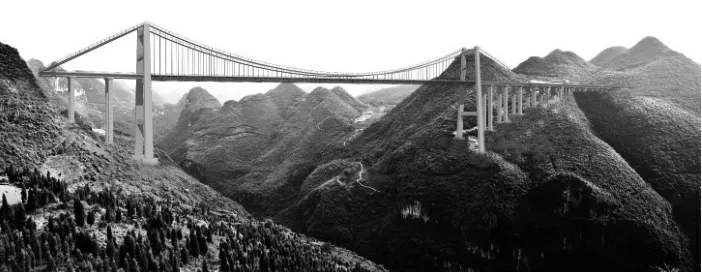

贵州黔西南州兴义环城高速公路1 标3 工区路线长度5.38km,设计为双向四车道,路基全宽为24.5m。项目设计采用悬索桥形式跨越深逾约300m 的马岭河峡谷,小桩号义龙岸为隧道锚碇,大桩号兴义岸为重力式锚碇。峰林特大桥中心桩号为K16+093.000,主桥为550m 的简支钢-混叠合梁悬索桥,垂跨比1/10。峰林特大桥在峡谷两岸各设计有门形主塔,采用薄壁空心结构。上构采用钢-混叠合梁形式,共78 个节段,分段尺寸为9m+76×7m+9m。图1 为峰林特大桥整体效果图。

图1 峰林特大桥整体效果图

2 主塔设计与难点分析

义龙岸(3 号主塔)左右塔柱高均为160m;顺桥向按100∶1 双向收坡,横桥向塔柱向桥中线方向倾斜度为14.555∶1,塔底尺寸为5.2m×9.7m,塔顶尺寸为5.2m×6.5m。兴义岸(4 号主塔)左塔柱高135m,塔底尺寸为5.5m×9.20m,塔顶尺寸为5.2m×6.5m;右塔柱高153m,塔底尺寸为5.2m×9.56m,塔顶尺寸为5.2m×6.5m;顺桥向按100∶1 双向收坡,横桥向塔柱向桥中线方向倾斜度为14.5∶1。塔柱的倾斜度控制及高墩泵送混凝土性能控制是一大难点,同时施工中塔柱的临时支撑,保证塔柱稳定性极为重要。

3 主塔施工关键技术

3.1 主塔施工流程

第一阶段:施工下塔柱,按要求布设临时横撑;第二阶段:施工至中塔柱,爬架超出下横梁顶面以上,搭设下横梁施工支架;第三阶段:分两次浇筑下横梁;第四阶段:施工中塔柱,按要求布设临时横撑;第五阶段:施工至上塔柱,爬架超出中横梁顶面以上,搭设中横梁施工支架;第六阶段:分两次浇筑中横梁;第七阶段:完成塔柱施工封顶,并按要求布设临时横撑;第八阶段:拆除爬架,并安装上横梁施工支架;第九阶段:分两次浇筑上横梁。

3.2 塔吊配置

根据主塔结构特点、安装高度,索塔施工选取两台中联重工TC6015A-10 型塔吊,最大吊重为5t,满足主塔施工要求。根据现场布置及施工需要,为同时保证吊装距离满足两塔肢施工,左幅塔吊臂长选择为60m,右幅塔吊臂长选择为50m。

3.3 施工电梯配置

采用SC200/200 型升降机供施工人员上、下使用。在塔柱施工时,根据施工电梯使用说明按规定间距安装附墙支撑预埋件。电梯安装时利用塔吊安吊装电梯标准节段和电梯附着,使电梯始终能满足施工人员到达墩柱施工液压爬架上。

施工电梯布置在索塔两肢的正立面靠外侧,每个塔肢布置1 台,基础直接安装在的承台上。导轨架标准节采用直接附墙式设计。为增强升降机的稳定性,附墙间距为6m 一道。附墙撑杆件由升降机生产厂家根据电梯附着要求在工厂制作成型。

3.4 下塔柱与下横梁施工

第一,下塔柱高55m,共分12 个节段进行浇筑。

塔柱采用液压爬架翻模施工技术,模板设计为由工厂定制生产的VISA 模板加钢模组合,除起步段第一模按6m 高浇筑外,其余节段均为4.5m 一模浇筑。塔柱内部设置劲性骨架。在施工中,为保证柱体不发生倾倒和偏移,保证受力稳定性,沿高度方向间隔一定距离布设2 道水平杆,用以与塔柱体形成顶撑,平衡相应的塔体应力。每道水平杆由2 根Φ630×10mm的钢管组成,钢管之间采用Φ630×10mm 钢管做水平连接系。每一道水平撑杆两端均设置施工平台及人行通道,水平撑杆在下横梁预应力筋张拉压浆施工完毕后,方可依次解除。每一道水平撑杆安装时应施工水平向外的顶推力,再固定焊接水平撑杆,撑杆水平顶推力大小应根据计算所得。下塔柱施工时注意塔内爬梯、下横梁支架牛腿、水平撑杆、预应力操作平台等预埋件的安装[2]。

第二,下横梁为箱形截面,梁高5m,宽6m,长约35.4m,腹板及顶、底板壁厚均为0.8m。

下横梁整体分为三次浇筑:第一次浇筑1.5m,约为200m3;第二次浇筑2.7m,约为250m3;第三次浇筑0.8m,约为200m3。下横梁拟采用钢管+牛腿+贝雷梁法进行施工,钢管立柱支撑于原地面钢筋混凝土基础上。钢管和贝雷架体支设结束后,根据下横梁设计荷载开展预压工作,预压时分级加载,以充分消除非弹性变形,并合理设计下横梁支模的预拱值。下横梁等爬架施工通过下横梁顶面后再进行施工。下横梁钢管+牛腿+贝雷片支架中:钢管采用Φ630×14mm 钢管;贝雷片采用3m 长标准贝雷片及1m 长异型贝雷片进行组合,并全部设有上下加强弦杆;牛腿采用装卸式牛腿,通过精轧螺纹钢锚固于墩柱上;钢管立柱之间设28# 槽钢横向联系;牛腿及钢管顶均设置2HN500×199 组合钢箱作为支撑贝雷梁的主横梁;主横梁与牛腿/钢管立柱之间均设承载不小于250t 的卸荷砂箱;贝雷梁顺桥向的间距为0.45m、0.225m 等,共23 排;贝雷梁顶部布设20#工字钢分配梁,间距75cm,其上再铺设下横梁底模。下横梁支架所需钢材合计约265t[3]。

3.5 中塔柱与中横梁施工

第一,中塔柱高44m,共分10 个节段进行浇筑。

中塔柱采用液压爬架翻模施工技术,模板设计为由工厂定制生产的VISA 模板加钢模组合,节段均按4.5m/模施工,柱体里面增设劲性骨架。为保证柱体不发生倾倒和偏移,保证受力稳定性,沿高度方向间隔一定距离布设2 道水平杆,用以与塔柱体形成顶撑,平衡相应的塔体应力。每道水平杆由2 根Φ630×10mm 的钢管组成,钢管之间采用Φ630×10mm 钢管做水平连接系。每一道水平撑杆两端均设置施工平台及人行通道,水平撑杆在中横梁预应力筋张拉压浆施工完毕后,方可依次解除。每一道水平撑杆安装时应施工水平向外的顶推力,再固定焊接水平撑杆,撑杆水平顶推力大小应根据计算所得。中塔柱施工时注意塔内爬梯、下横梁支架牛腿、水平撑杆、预应力操作平台等预埋件的安装[4]。

第二,中横梁为箱形截面,梁高6m,宽6m,长约29.5m,腹板壁厚为0.9m,顶、底板壁厚为0.8m。

中横梁分两次施工,底板和局部腹板部分为第一次,共约3m,局部腹板及顶板为第二次浇筑,共约3m。中横梁拟采用钢管+牛腿+贝雷梁法进行施工,钢管立柱支撑于顶面混凝土上。钢管和贝雷架体支设结束后,根据中横梁设计荷载开展预压工作,预压时分级加载,以充分消除非弹性变形,并合理设计中横梁支模的预拱值。

中横梁等爬架施工通过中横梁顶面后再进行施工。中横梁钢管+牛腿+贝雷片支架中:钢管采用型号为Φ630×14mm 钢管;贝雷片采用3m 长标准贝雷片及1m 长异型贝雷片进行组合,并全部设有上下加强弦杆;牛腿采用装卸式牛腿,通过精轧螺纹钢锚固于墩柱上;钢管立柱之间设[28 横向联系;牛腿及钢管顶均设置3HN500×199 组合钢箱作为支撑贝雷梁的主横梁;主横梁与牛腿/钢管立柱之间均设承载不小于250t 的卸荷砂箱;贝雷梁顺桥向的间距为0.45m、0.225m 等,共23 排;贝雷梁顶部布设20#工字钢分配梁,间距75cm,其上再铺设中横梁底模。中横梁支架所需钢材合计重量约210t。

3.6 上塔柱与上横梁施工

第一,上塔柱高61m,共分为14 个节段。

上塔柱采用液压爬架翻模施工技术,模板设计为由工厂定制生产的VISA 木模和钢模组合,节段均按4.5m/模施工,柱内布置劲性骨架。为保证柱体不发生倾倒和偏移,保证受力稳定性,沿高度方向间隔一定距离布设2 道水平杆,用以与塔柱体形成顶撑,平衡相应的塔体应力。每道水平杆由2 根Φ630×10mm的钢管组成,钢管之间采用Φ630×10mm 钢管做水平连接系。每一道水平撑杆两端均设置施工平台及人行通道,水平对撑在上横梁预应力筋张拉压浆施工完毕后,方可依次解除。每一道水平支撑安装时应施加水平向外的顶推力,再固定焊接水平支撑,内撑水平顶推力大小应根据计算所得。

第二,上横梁为箱形截面,梁高6m,宽6m,长约21.3m,腹板、顶底板壁厚均为0.8m。

上横梁分两次施工,底板和局部腹板部分为第一次,共约3m,局部腹板及顶板为第二次浇筑,共约3m。上横梁拟采用牛腿+贝雷梁托架法进行施工。钢管和贝雷架体支设结束后,根据上横梁设计荷载开展预压工作,预压时分级加载,以充分消除非弹性变形,并合理设计上横梁支模的预拱值。上横梁等塔柱施工完成封顶并拆除完爬架后,再进行施工。上横梁牛腿+贝雷片支架中:贝雷片采用3m 长标准贝雷片组合(横桥向7×3m),并全部设有上下加强弦杆;牛腿采用装卸式牛腿,通过精轧螺纹钢锚固于墩柱上;牛腿顶设置3HN500×199 组合钢箱作为支撑贝雷梁的主横梁;主横梁与牛腿之间均设承载不小于250t 的卸荷砂箱;贝雷梁顺桥向的间距为0.45m、0.225m 等,共23 排;贝雷梁顶部布设20#工字钢分配梁,间距75cm,其上再铺设上横梁底模。上横梁支架所需钢材重量合计约为125t。

4 工艺创新分析

在悬索桥的门形主塔施工过程中,传统的滑模、翻模、满堂支架施工工艺对工程质量、安全、工期难以保证。满堂支架搭设高度高,难以满足安全、规范要求,施工周期较长,不经济不合理;而对塔柱采取整体大钢模工艺时,不易施工,则措施费用增加很多,且现场布置的塔吊和施工电梯均难以满足钢模吊装与拼装施工的要求。

在保证峰林特大桥义龙岸和兴义岸两岸主塔安全施工的前提下,保障混凝土结构成型质量,考虑该桥位于峡谷两岸、无法满足现场支模的实际情况,本着尽量避免模板转运和降低塔吊工作量的原则,创新设计并实施了液压爬架翻模工艺,既保证了工期和安全性,也降低了措施费用,同时能有效保证结构成型质量,其主要工艺流程总结如下[5]:

流程一:浇筑起始节段混凝土编号(i),根据设计位置精确预埋锚锥。

流程二:混凝土达到强度要求后翻模至(i+1)节段,以(i)节段中预埋的锚锥为依托,继续向上开展爬架系统的拼装。

流程三:调整(i+1)节段模板位置,控制偏移误差,灌注混凝土并埋设锚锥。

流程四:拆模并翻模至(i+2)节段;通过启动动力系统将轨道进行爬升,使其上部与挂在(i+1)节段预埋锚锥上的悬挂件连接固定,最终形成爬升轨道。

流程五:启动动力系统将爬架进行爬升,从而使爬架系统提升至(i+1)节段。

流程六:浇筑(i+2)节段混凝土,并重复上述工作流程。

5 结语

贵州省黔西南州兴义环城高速公路项目中的钢混叠合梁悬索桥——峰林特大桥跨越深逾约300m 的马岭河峡谷,现场施工条件较差,其两岸设计有门形结构的钢筋混凝土主塔,传统的滑模、翻模等措施方案存在各种各样的弊端,无法满足施工要求。基于此,借助液压爬模机理与牛腿+工字钢+贝雷梁等方法,创新提出了基于液压爬模与贝雷梁法的钢混叠合梁悬索桥主塔施工工艺,有效克服了塔柱自重影响下的受力与变形问题,通过设置由两根钢管组成的横向撑杆,保证了塔柱在施工中的稳定性,在保证工期和安全的前提下,顺利完成了塔柱和横梁的施工,且施工成型质量良好,为类似工程项目建设积累了宝贵经验。