义城煤业3号煤层瓦斯抽采半径参数研究

魏 超,孙际宏,陈江龙,左安家

(华北科技学院 安全监管学院,北京 东燕郊 065201)

0 引言

目前,我国煤矿的瓦斯灾害防治成果显著,事故发生次数及伤亡人数大幅下降,但是煤矿瓦斯灾害防治形势仍不容乐观。尤其是随着矿井开采深度的不断增加,矿井瓦斯压力、含量及地应力不断增大,而煤层渗透率则进一步降低,抽采及治理瓦斯灾害的难度和复杂性日益增大,由此可见,瓦斯灾害防治还将是我国煤矿事故防治的重点及难点[1]。长期的理论研究和现场实践表明:煤层预抽瓦斯可有效地解决矿井瓦斯超限负担、消除煤与瓦斯突出的危险以及降低矿井瓦斯涌出量等[2]。

钻孔预抽煤层瓦斯作为目前最常用且有效的抽采措施之一,在矿井采掘活动中起着至关重要的作用。合理的抽采半径不仅可以指导抽采方法的选择、钻孔参数的确定,还为抽采效果的评价提供重要的依据[3]。舒龙勇等[4]提出井下预抽钻孔应合理布设间距,并非越密越好。李波等[5]提出过大的抽采孔布置间距,容易造成部分区域抽采不到的情况;间距布置过小,不但会出现抽采重叠区域,更会造成不必要的人力、物力资源浪费。此次通过对义城煤业3号煤层不同孔径抽放钻孔(Φ75 mm、Φ94 mm)瓦斯抽采有效半径的测定,分析其有效的抽采半径及影响因素,从而确保企业安全生产工作的顺利进行。

1 工程背景

义城煤业行政区划隶属于阳城县町店镇管辖,生产规模为0.9 Mt/a,矿井通风方法采用中央并列式、通风方式为机械抽出式。该矿开采煤层为3号和15号煤层,本次测定的为3号煤层,其中3号煤层赋存于山西组下部,其工业分析结果为特低~低灰、特低挥发分、特低硫、特高热值的无烟煤,3号煤层厚度3.21~6.49 m,平均5.51 m,为该矿稳定主采的煤层。3号煤层开采时,开采方式为综合机械化走向长壁采煤法,顶板管理采用全部垮落法。

2 测定方案

目前,国内外应用最广泛的钻孔抽采半径测定的方法有压力降低法、瓦斯流量法,其次气体示踪法和计算机模拟的方法也广泛应用开来[6-10]。通过参照义城煤业煤矿在3号煤层的瓦斯压力测定结果,3号煤层瓦斯最大压力为0.29 MPa,煤层瓦斯含量最大值为7.56 m3/t。因此为了更准确的测定本煤层瓦斯抽采有效影响半径,本次测定参考了一系列相关文献进行参数设计、测定,确定义城煤业3号煤层穿层钻孔的有效抽采半径测定采用压力降低法,其判断指标为:抽采影响半径的指标为瓦斯压力下降10%,抽采有效半径的指标为瓦斯压力下降51%[11]。

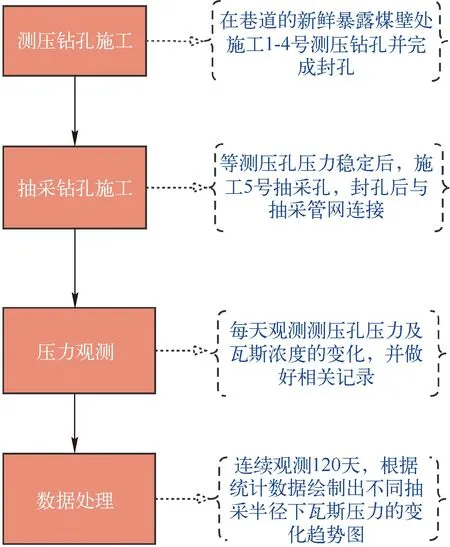

2.1 测定步骤

具体测定步骤如图1所示:

图1 有效抽采半径测定步骤图

2.2 钻孔施工工艺

本方案根据义城煤业3号煤层具体情况,选定测试地点。设定两组施工钻孔,一组测试地点抽采孔孔径采用φ94 mm作为抽采孔,为1号抽采孔;另一组测试地点抽采孔孔径采用75 mm作为抽采孔,为2号抽采孔。选在西运输大巷,1号抽采孔位于西运输大巷距3200阶段运输巷500 m处,2号抽采孔距离1号抽采孔30 m处,如图2所示。

图2 有效抽采半径测定钻孔布置图

1~4号测压钻孔均平行布置并均垂直巷道。两组抽采钻孔孔径分别为94 mm和75 mm,均平行布置并均垂直巷道,施工参数如表1、表2所示。

表1 1号钻孔现场施工参数表

表2 2号钻孔现场施工参数表

施工过程中,钻孔按设计参数打孔,首先施工1~4号测压孔,并且及时使用囊袋式“两堵一注”的封孔工艺封孔。抽采孔等测压孔压力表数值稳定后再施工,参数与测压孔一致,并详细记录压力表随抽采时间的变化情况。根据现场地质情况,经过综合分析后,即决定采用U型压差计测定测压孔相对瓦斯压力,用光学甲烷检测仪测定钻孔瓦斯浓度。第二组测点施工工艺同上。

3 测定结果及分析

3.1 钻孔瓦斯压力分析

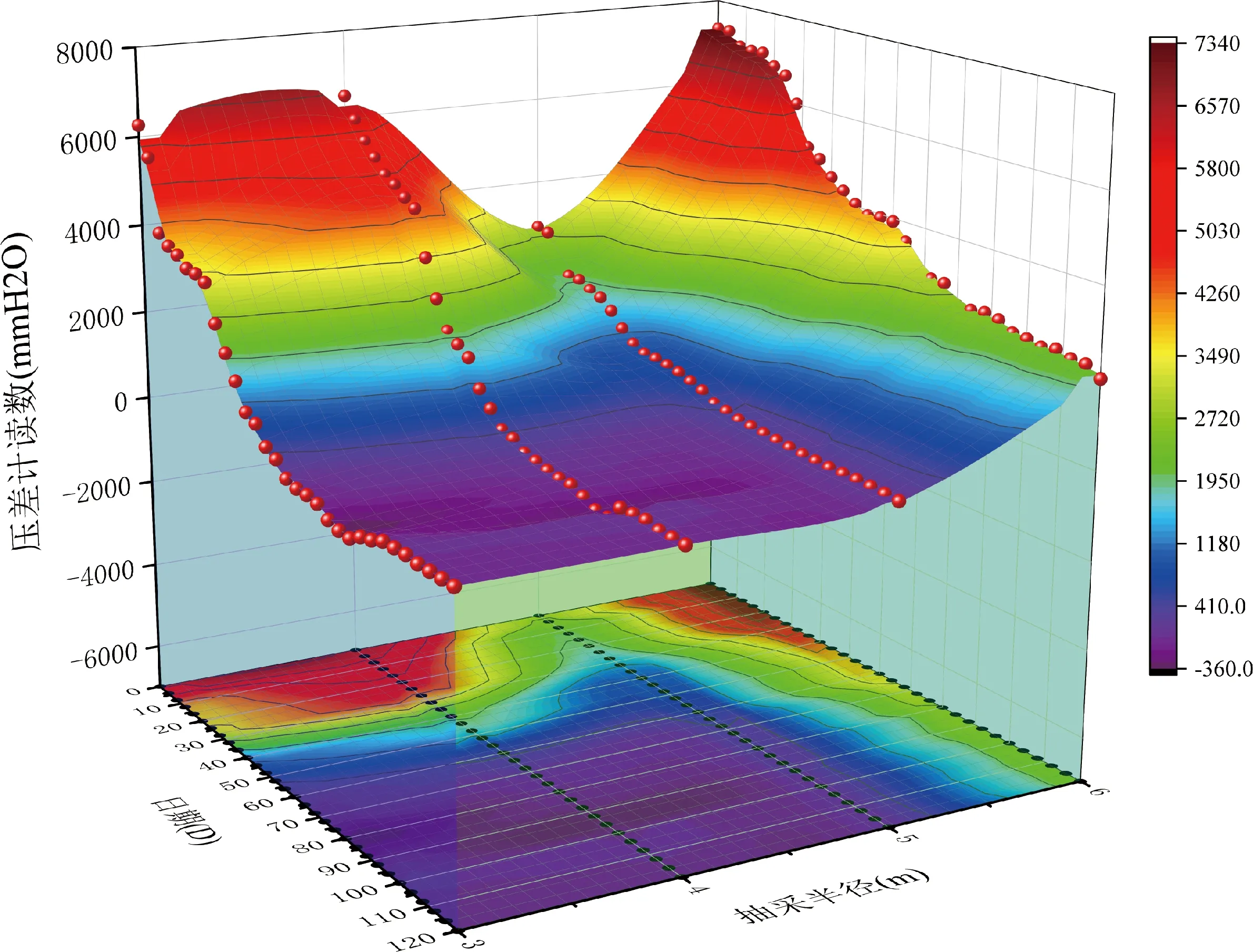

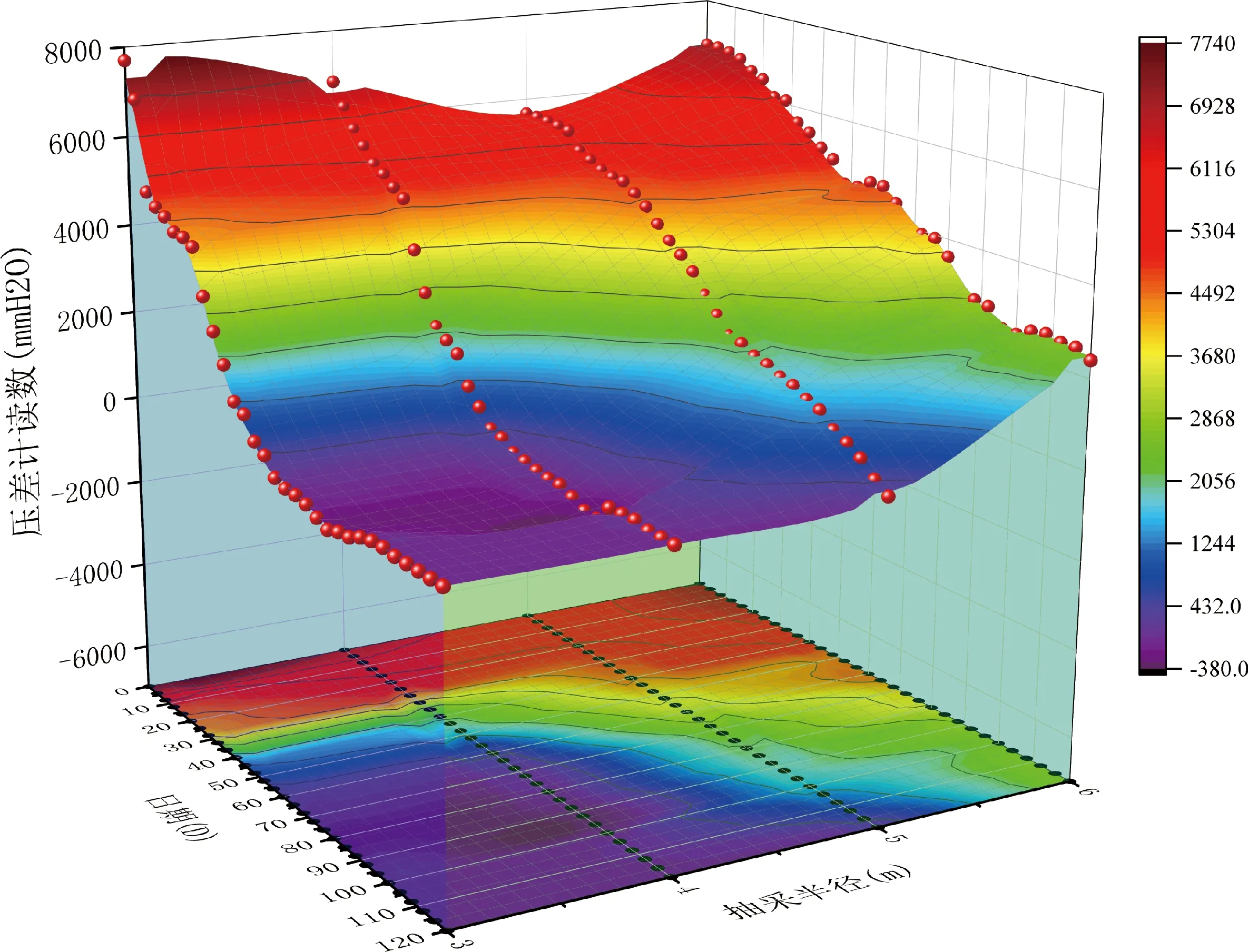

本次考察过程周期四个月,每四天记录一次U型压差计和光学甲烷检测仪数据,并将1、2号测点处不同抽采半径下的U型压差计数据随时间的变化规律作图,如图3、图4所示。

(1) 从图3可以看出,抽采半径为3 m时的钻孔初期变化最为明显,前8天下降幅度达61%左右,随后平稳下降,当抽采到第32天时,又呈直线下降趋势,下降幅度接近57%左右,抽采64天时首先降为0,说明3 m的环形区域内瓦斯已经充分抽采,3 m区域在钻孔抽采有效范围内。

抽采半径为4 m时的钻孔前期变化也较明显,但不及3 m时的那般变化剧烈,前期瓦斯压力降幅达50%左右,在抽采至第80天开始出现负压,说明该区域也在有效半径的影响范围内。

抽采半径为5 m时的钻孔整体下降趋势较为平稳,且保持一直下降趋势,当抽采至第120天时,测压孔压力趋近负压状态,根据变化趋势预计在第132天左右达到负压,说明5 m区域在有效影响半径范围之内。

抽采半径为6 m时的钻孔瓦斯压力在整个抽采过程中呈现缓慢无规律下降趋势,抽采至第120天时仍未达到负压值。但根据引用的文献[11],其在第28天时以达到影响半径范围(下降10%),根据变化趋势分析,压力在144天左右出现负压,说明6 m已经处于有效影响半径区域边缘处。

综合分析图3不同抽采半径下的U型压差计数据随时间的变化规律,其半径影响值应在5 m~6 m之间。

图3 1号测点不同抽采半径下瓦斯压力随时间变化趋势图

(2) 从图4可以看出,抽采半径为3 m时的钻孔在前8天变化最为明显,下降幅度达36%左右,随后稍有变缓,但仍然直线下降,当抽采至第42天时下降幅度达86%,第68天测压孔达负压值,说明3 m区域在半径有效影响区域内。

抽采半径为4 m时的钻孔在整个抽采阶段都变化平缓,基本成稳定下降趋势,在抽采至84天左右达负压值,随后略有增加,在负压作用下又迅速达负压状态,从第117天左右基本保持在零值附近不变。

抽采半径为5 m时的钻孔在第68天下降幅度达50%,第80天下降幅度达95%,根据变化趋势预测第120天以后达到负压,说明5 m属于有效半径的影响范围内。但已经靠近最大有效影响值。

抽采半径为6 m时的钻孔则在抽采120天期间一直没有达到抽采负压值,而且在整个抽采过程中下降较平缓,最后保持在2500 mm H2O附近保持不变,说明抽采有效半径未影响到6 m的区域。

综合分析图4不同抽采半径下的U型压差计数据随时间的变化规律,其半径影响值应在5 m左右。

图4 2号测点不同抽采半径下瓦斯压力随时间变化趋势图

3.2 瓦斯压力与瓦斯浓度的相关性分析

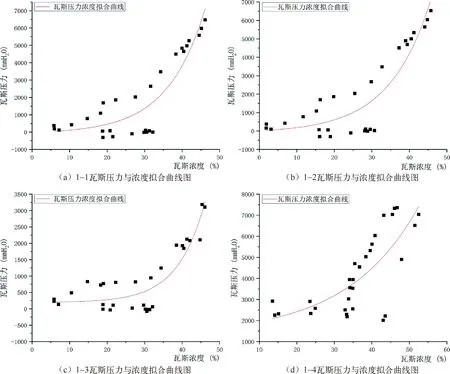

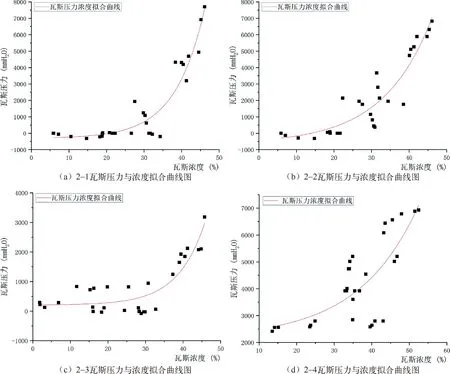

为避免只使用压降法测试造成的数据偏差,故使用瓦斯浓度指标法与压降法相结合的方式对抽采半径进行考察,在一定置信度下通过对有效半径内的瓦斯压力与瓦斯浓度二者拟合,分析二者拟合后的相互关系,得到二者的相关性系数,只要二者具有统计学意义,便可认为该测压孔位于瓦斯抽采有效半径范围内[12-13]。通过对数据处理分析,结果如图5~6所示。

图5 1号测点瓦斯压力与瓦斯浓度拟合图

图6 2号测点瓦斯压力与瓦斯浓度拟合图

将数据利用OriginPro软件对第一组测点进行单指数拟合分析,拟合公式如公式1所示:

y=y0+Ae-x/t

(公式1)

式中,y0为偏移量,A为振幅,t为时间常数

并将拟合结果列入下表3。

表3 1号测点瓦斯压力与浓度相关性分析

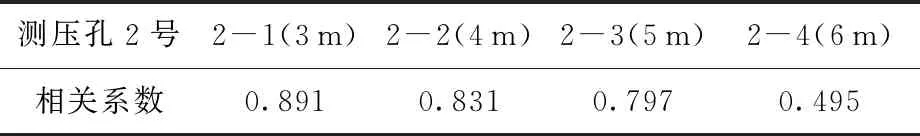

由分析结果得出,相关性系数1-1(3 m)>1-2(4 m)>1-3(5 m)>1-4(6 m),显著性水平具有相同规律,可以得出瓦斯浓度与瓦斯压力具有一定的相关性,通过综合分析可以得出钻孔直径为94 mm时瓦斯抽采半径R值为5.0 m 应用同样的分析方式对第二组测点数据进行分析,分析结果见表4。 表4 2号测点瓦斯压力与浓度相关性分析 从表4可知,相关性系数2-1号(3 m)>2-2号(4 m)>2-3号(5 m)>2-4号(6 m),可以得出瓦斯浓度与瓦斯压力具有一定的相关性,通过综合分析可以得出钻孔直径为75 mm时瓦斯抽采半径R值为5.0 m。 对比分析表3表4,在钻孔直径分别为94 mm和75 mm时,相同抽采半径下瓦斯压力浓度相关性差别不大,其最终拟合结果表明二者在相同条件下的抽采半径差别很小,故增大钻孔直径对提高瓦斯抽采效果影响甚微。 (1) 义城煤业3号煤层抽采钻孔直径分别为94 mm和75 mm时,其有效抽采半径分别为5.6 m和5.0 m,故建议矿井在进行不同钻孔直径的瓦斯抽采时,其抽采半径不要超过相对应的抽采半径值。 (2) 通过现场实测和数值分析可以看出,钻孔抽采有效影响半径在达到抽采极限之后继续延长抽采时间对瓦斯抽采效果影响不大,钻孔抽采有效影响半径并不会因过长的抽采时间而继续增加,建议义城煤业根据矿井具体情况合理选择抽采时间。 (3) 增加抽采孔直径能提升抽采效果,但幅度效果微弱,建议矿井根据自身实际条件进行选择合适的抽采钻孔直径;在条件允许的情况下,为了更好的抽采煤层瓦斯宜尽可能的提高煤层的透气性与渗透率。

4 结论

——以徐州高层小区为例