基于半桥级联的MMC子模块驱动保护电路设计

马贞,王玉巧

(黄河科技学院工学部,河南 郑州 450000)

近年来,随着直流输电需求的增加,基于电压型变换器的高压直流(voltage source converterhigh voltage direct current,VSC-HVDC)输电技术得到了较快的发展。在众多的变流器拓扑中,模块化多电平变流器(modular multilevel converter,MMC)得到了广泛的关注和应用。MMC的每个桥臂上由若干个子模块以及桥臂电感串联而成,对于每一相,通过合理的控制策略,使子模块按照一定的规律投入和切除,就可以在交流侧输出多个电平。与传统的两电平和三电平变流器相比,MMC变流器具有功率器件开关频率较低、交流输出的谐波较小、可拓展性强的特点[1-3]。

对于MMC的子模块而言,其采用由全控性器件以及电容组成的半桥或全桥的电路结构。对于全控性器件而言,驱动保护电路的设计是其在实际应用的关键技术之一。目前,针对全控性器件的驱动和保护方案比较多,并且,有很多的专用驱动芯片也不断地投入到实际应用中。但是,目前市面上的驱动电路功能比较单一、通用性差,对于功率器件的保护功能完善度较低。并且在实际应用中,由于使用的环境不同,需要考虑的因素也有很多,诸如多路驱动信号间的隔离、短路保护、过压保护等[4-6]。

对于上述问题,文本针对MMC系统中由IGBT以及电容构成的子模块电路,设计了适用于MMC子模块的驱动保护电路。该电路主要用于子模块中上、下两个IGBT器件的驱动和保护,实现了MMC子模块驱动保护电路的模块化设计。该电路中,配置了外部电源和电池供电的双电源供电结构,并通过光纤以及通信的方式和主控制器进行数据的交换,大大提高了子模块工作的可靠性;在保护方面,该电路针对子模块极易出现的过压、短路等故障进行了保护电路的设计,并具备故障的快速处理、及时上报等功能,实现了对开关器件的保护。

1 MMC电路组成结构

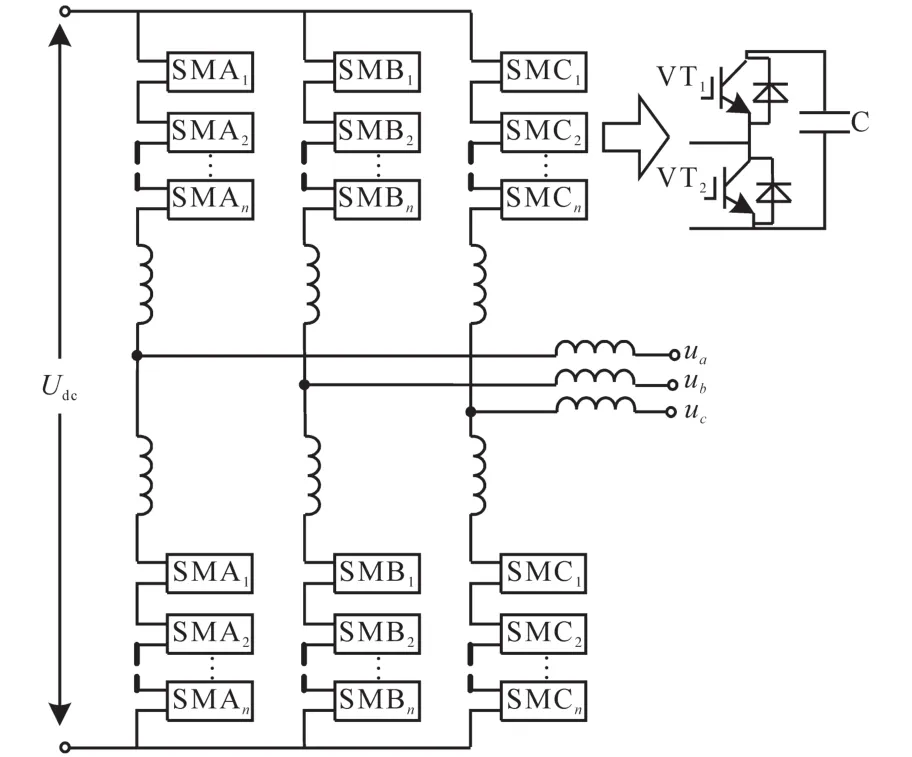

对于MMC,其与常见的两电平变流器相比,每个桥臂中由若干个子模块串联而成,由于该电路结构中各个子模块之间无直接的联系,因此便于扩展。而对于MMC的子模块,根据拓扑的不同,可以分为全桥式电路结构和半桥式电路结构,本文中针对的为半桥式电路结构组成的子模块,MMC主电路拓扑结构图如图1所示。对于MMC,其主要的控制方式与常规的两电平电路基本相同,但由于是若干个子模块串联,因此,需要对各子模块进行电压均衡控制,同时需要根据要求对环流进行控制,从而保证系统的正常运行。正常工作时,每个子模块通常有两种状态:分别为投入和切除(旁路)。

图1 MMC主电路拓扑结构Fig.1 Main circuit topology of MMC

对于子模块为半桥结构的MMC变流器,为了保证其正常运行,子模块中的驱动和保护电路的设计至关重要。通常,驱动保护电路需满足以下几点要求:

1)合理设置死区。由于IGBT功率器件寄生参数的存在,会使全控性器件出现导通和关断时间较长,若未设置死区,则通常会出现一个管子未完全关断,而另一个管子已经开通的现象,该现象通常会导致短路。因此,为了避免短路现象的出现,需要合理的设置死区。

2)隔离。对于IGBT全控性器件,其通常工作在主电路中,而其驱动信号的产生则主要由一些模拟电路和数字信号电路的弱电信号组成,两者之间的电位不同,因此,必须进行必要的电气隔离。

3)对于系统中出现的极易造成IGBT损坏的故障,要能够及时的定位和处理,确保IGBT器件的安全,从而起到保护的作用。

2 驱动保护电路设计

2.1 电路基本结构

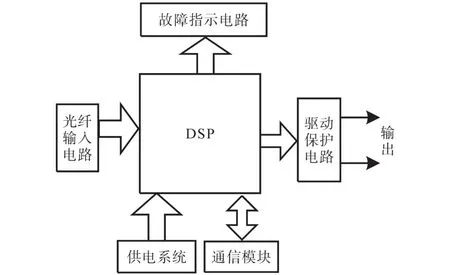

本文所设计适用于半桥子模块的驱动保护电路结构图如图2所示,该电路主要由六部分组成,分别为供电系统、光纤输入电路、通信电路、驱动保护电路、故障指示电路以及主控制电路。综合考虑子模块驱动电路的设计要求以及成本问题,本设计中选用DSP2407作为主控制单元。

图2 驱动保护电路结构图Fig.2 Structure diagram of drive protection circuit

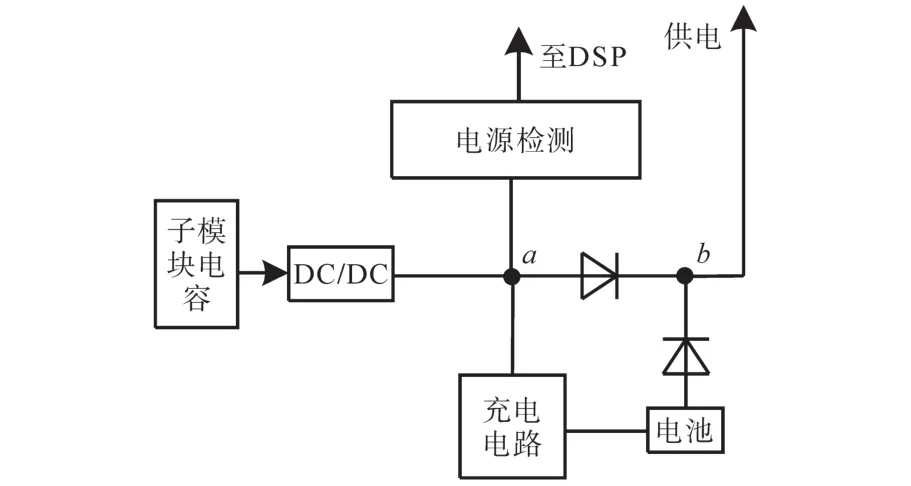

对于驱动电路而言,供电系统的可靠性最为关键,为了提高整个驱动电路的供电可靠性,本电路中设计的供电系统电路结构如图3所示。该电路采用子模块电容和电池双供电的供电方式,在变流器启动过程中或者子模块电容上出现欠压时,由电池为驱动供电;而在子模块正常运行的过程中,由子模块以及隔离DC/DC组成供电电路,为整个驱动保护电路提供电能,从而实现驱动保护电路的自供电;并且当电池电压较低,电能不足时,可通过充电电路为电池补充电能,确保其始终处于满电量状态。在自供电系统正常工作时,a点电位不为零,电源检测电路检测到该点电位后,反馈高电平信号给DSP;反之,当自供电源故障后,a点电位为零,电源检测到该点电位后,反馈低电平,DSP检测到该电平后,则可识别自供电源故障。

图3 供电系统电路结构图Fig.3 Circuit structure diagram of power supply system

对于MMC系统而言,主控制单元通常会根据不同的调制策略计算得到各个子模块的驱动信号,然后再下发给各个子模块。而对于子模块而言,其接收到主控制单元下发的驱动信号后,经过光耦隔离电路以及驱动电路驱动IGBT正常工作。同时,在光耦后端,驱动信号会经过一级与门电路,该电路的主要功能是确保在故障状态下可以进行封锁驱动,该封锁主要包括过压和过流故障,详细的驱动封锁过程将在后文中叙述。

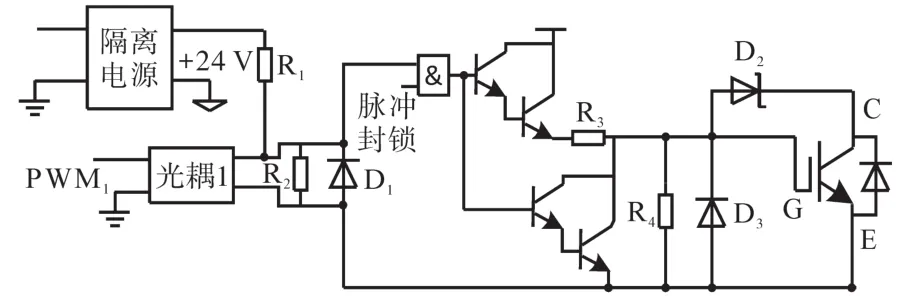

IGBT驱动电路如图4所示,该电路采用隔离电源和光耦,实现了完全隔离。并采用晶体三极管组成复合管放大电路,输出阻抗低,可有效减少负载变化对电压增益的影响;具备较大的电流增益,基本满足IGBT门极驱动功率要求。驱动电路输出的正向电压由IGBT的栅极驱动电压而定,一般为15 V左右。二极管D1用来钳制栅极和发射极之间的电压,确保IGBT安全可靠的工作;D2由六个稳压管组成,用于过压保护,R2为泄放电阻,用来泄放IGBT结电容的电压。相对而言,该驱动电路比较简洁,抗干扰性强,可靠性高。

图4 IGBT驱动电路Fig.4 IGBT drive circuit

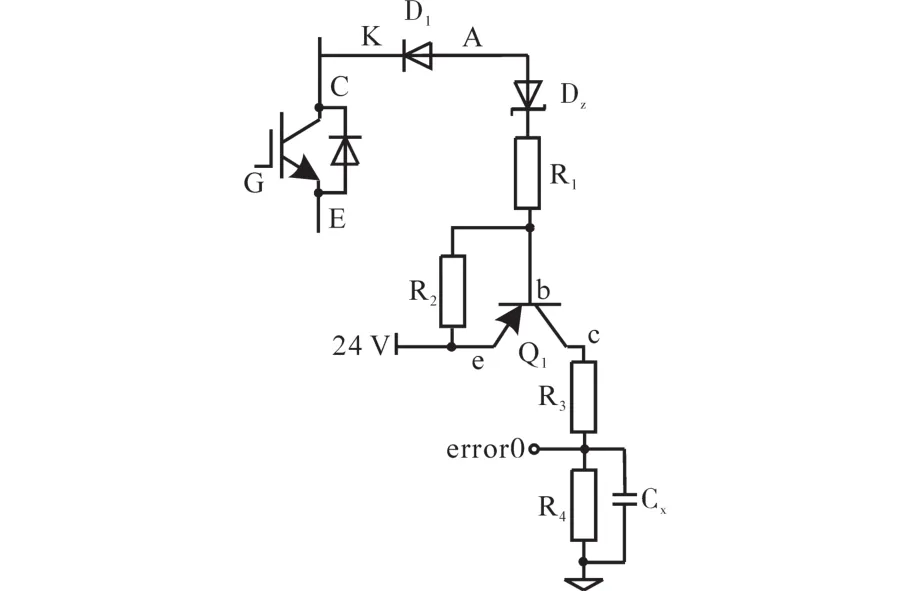

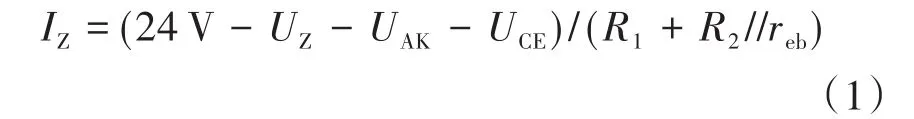

对于MMC子模块而言,极易造成IGBT损坏的故障类型有两种,分别为子模块过压和桥臂短路。针对这两种故障,设计了故障检测电路,其中IGBT短路故障检测电路如图5所示,其中,D1采用快恢复二极管,A为二极管的阳极,K为二极管的阴极。设稳压二极管反向击穿电压为UZ,则流过稳压二极管的电流IZ为

图5 IGBT短路故障检测电路Fig.5 IGBT short circuit fault detection circuit

式中:UAK为二极管的正向导通压降;UCE则为三极管集电极和发射极之间的电压;reb为三极管的结电阻。

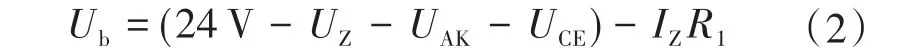

三极管Q1的基极电压为

当IGBT正常运行时,UCE较小,此时,通过合理设计DZ,R1,R2,使二极管 DZ处于反向击穿状态,并且满足:

式中:Ue为三极管发射极电压。

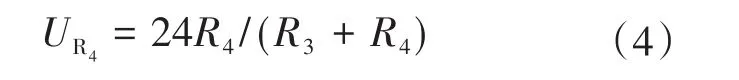

此时,三级管处于饱和输出状态,若忽略三极管CE极之间的电压,则电阻R4上的电压为

通过合理调整R3和R4的比例,即可实现error0输出为高电平。

当子模块桥臂出现短路时,通过IGBT的电流瞬间变大,此时,UCE变大,二极管D1反向击穿,稳压二极管正向导通,此时三极管的基极电压大于射极电压,三极管Q1截止,此时,电容CX通过R4进行放电,通常为了防止故障瞬间短路电流过大,IGBT无法可靠关断的情况发生,通过合理设计CX和电阻R4的参数,可以使电容电压在3~5 μs内放电完毕,error0由高电平降至低电平。该过程可以有效保证短路故障发生后的3~5 μs进行封锁脉冲的操作,保证IGBT能够可靠关断,其中电容放电时间可参考RC放电电路进行计算。

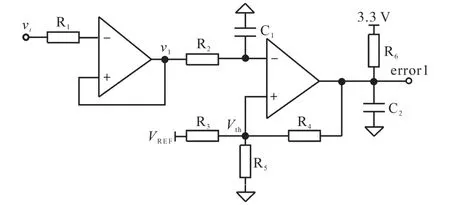

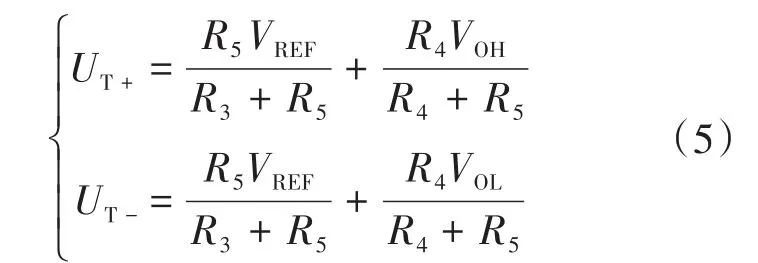

过压检测电路如图6所示,考虑到电容电压等级较高,因此,电压采样电路前端采用电压霍耳器件作为电压检测单元,在进行电压检测的同时,实现高、低压之间的隔离。霍耳采样器件的后端则为一级跟随电路和比较器电路。在实际应用中,由于器件的耐压值以及霍耳传感器比例存在差别,因此,可以根据实际值来设置比较电路的门槛电压值Vth,上门限电压和下门限电压分别为

图6 过压检测电路Fig.6 Overvoltage detection circuit

式中:UT+,UT-分别为比较电路的正、负门槛电压;VREF为比较电路的参考电压值;VOH,VOL分别为比较电路输出高、低电平时所对应的电压值。

对于故障指示电路,考虑到成本以及主控制器DSP资源配置的问题,本设计中采用四个发光二极管来指示故障类别,具体如何根据指示灯来判别故障类型会在2.2节中叙述。另外,为了实现故障的实时上传,同时极大地节约资源,子模块中配置了CAN通信电路,通过该电路,可以实现多个子模块之间以及子模块与主控制器件的实时通信,确保子模块的故障能够实时上传至主控制器。

2.2 故障的快速定位与处理

为了实现对IGBT保护的及时性、实时性,保护电路需要能够实现故障的快速定位,并及时响应。根据对IGBT损坏的程度不同,可以将驱动电路分为两类,第一类为严重故障,比如过压、短路(过流),一旦发生便会对IGBT造成非常严重的损坏,因此,对于这类故障,设计了基于硬件和软件的双重保护机制;第二类则为非严重故障,分别为欠压、供电电源故障和过温。针对于过压、过流等故障,对于硬件保护电路已在2.1节中做了阐述,其本质就是当出现过压、过流的情况时,通过硬件电路来实现对驱动信号的封锁,从而确保IGBT处于可靠的关断状态。而对于软件保护,其通过采样电路,实时采集桥臂中电流以及电容电压的值,一旦这两个值出现异常,超出预设的上限值,则DSP会马上进行驱动脉冲的封锁,从而起到保护的作用。为了实现保护的梯度性,本设计中软件保护的电压、电流值上限值会略小于硬件保护相对应的上限值。对于供电电源的故障,考虑到本设计中使用了自供电以及电池供电的双电源供电系统,因此,对该故障只进行报警,不做处理;对于欠压保护,考虑到其对IGBT影响不大,因此,本地DSP只对该故障进行监控,不做处理;对于过温的故障,系统会根据IGBT实际运行的情况设置两个温度限值,当温度超过第一个限值后,DSP只做监控,不做处理;而当温度值超过第二个限值时,DSP则会马上封锁驱动,防止高温对IGBT造成不可逆的损坏。

对于上述几类故障,当出现过压、过流以及严重过温三种情况时,DSP封锁脉冲的同时,会通过CAN通信将故障信号上报给主控制系统,主控制系统则根据故障的类型做出处理,如旁路模块、进入容错运行、启用冗余模块等。而对于欠压和供电电源故障,DSP通过CAN通信上报给主控制器,由主控制器作出进一步处理。

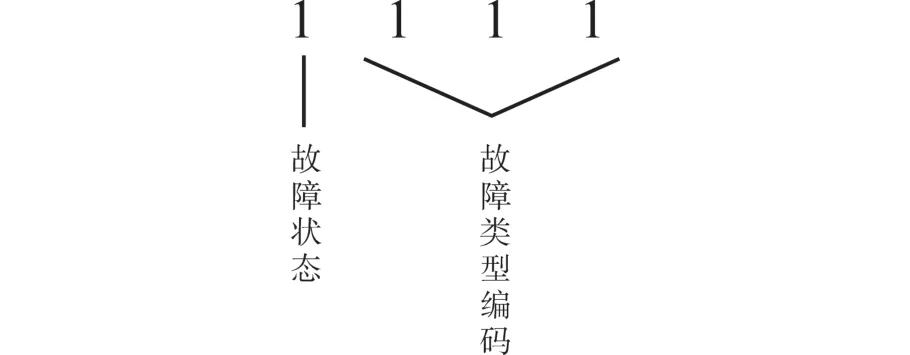

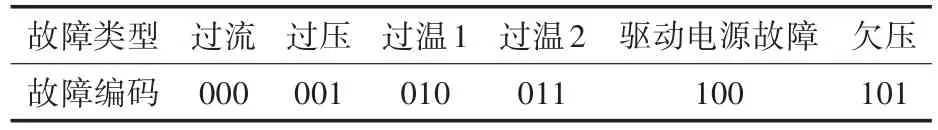

为了实现对故障的快速定位,本设计中采用四个发光二极管对故障进行编码显示。其中,数码管故障编码的显示形式如图7所示。第一个发光二极管指示的为驱动是否处于故障状态,而后三位则显示的为故障类型。故障编码如表1所示。

图7 数码管故障编码Fig.7 Data bit fault code

表1 故障编码Tab.1 Fault code

3 仿真与实验验证

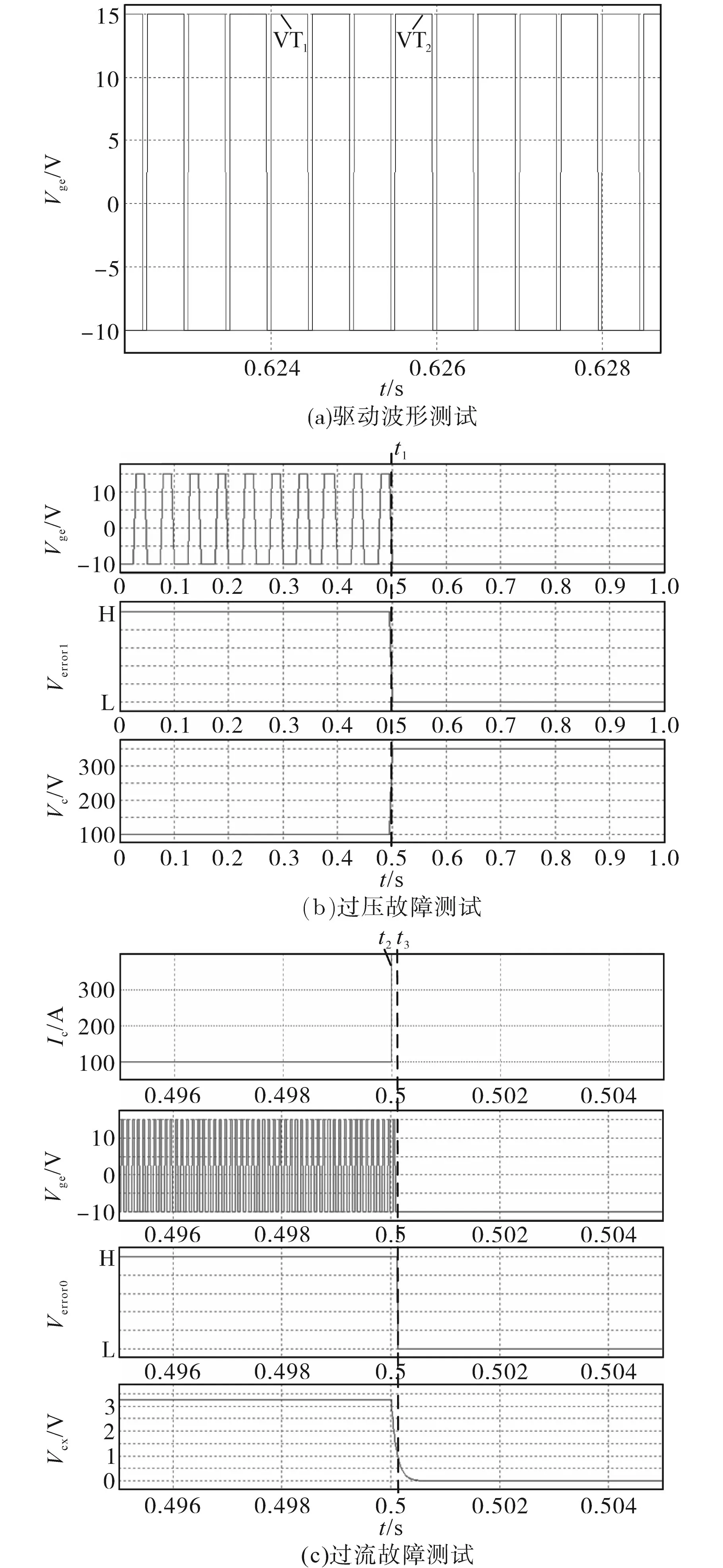

为了对本文中所设计电路的性能进行验证,利用PSIM软件对该电路进行了仿真,仿真结果如图8所示。

图8 驱动保护电路仿真波形图Fig.8 Simulation waveforms of drive protection circuit

图8a为驱动波形,可以看出,驱动波形电压范围满足要求,同时,死区的存在可以避免出现上、下管子直通的现象;图8b为电容电压出现过压的仿真图,其中R1=R2=R3=R4=R5=10 kΩ,R6=5.1kΩ,VREF=1.8V,C1=C2=1nF,过压值设置为280 V,在t1时刻,电容电压由100 V升为300 V,过压故障信号由高电平变为低电平,驱动信号被封锁;图8c则为过流故障保护仿真波形,其 中 ,R1=R2=1kΩ,R3=20 kΩ,R4=4.7kΩ,Cx=10 nF。由图8可以看出,当出现过流信号后,电容CX上的电压VCx由3.3 V开始下降,当电压跌至1 V左右时,过流故障信号由高电平变为低电平,驱动信号被封锁。

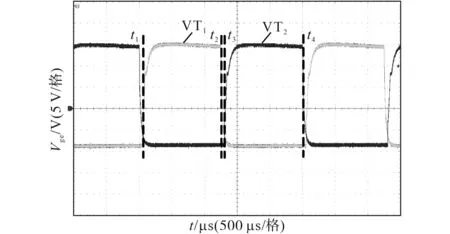

为了进一步验证电路的可靠性,对制作好的硬件电路进行了测试,驱动波形测试结果如图9所示。

图9 驱动波形测试Fig.9 Drive waveforms test

从图 9可以看出,在 t1时刻,VT1开通,t3时刻,VT2开始导通。由于分布参数的影响,开关器件在接收到驱动信号后,会经过一定的延时才可以开通或关断,因此,在VT1可靠关断后,再触发VT2导通。

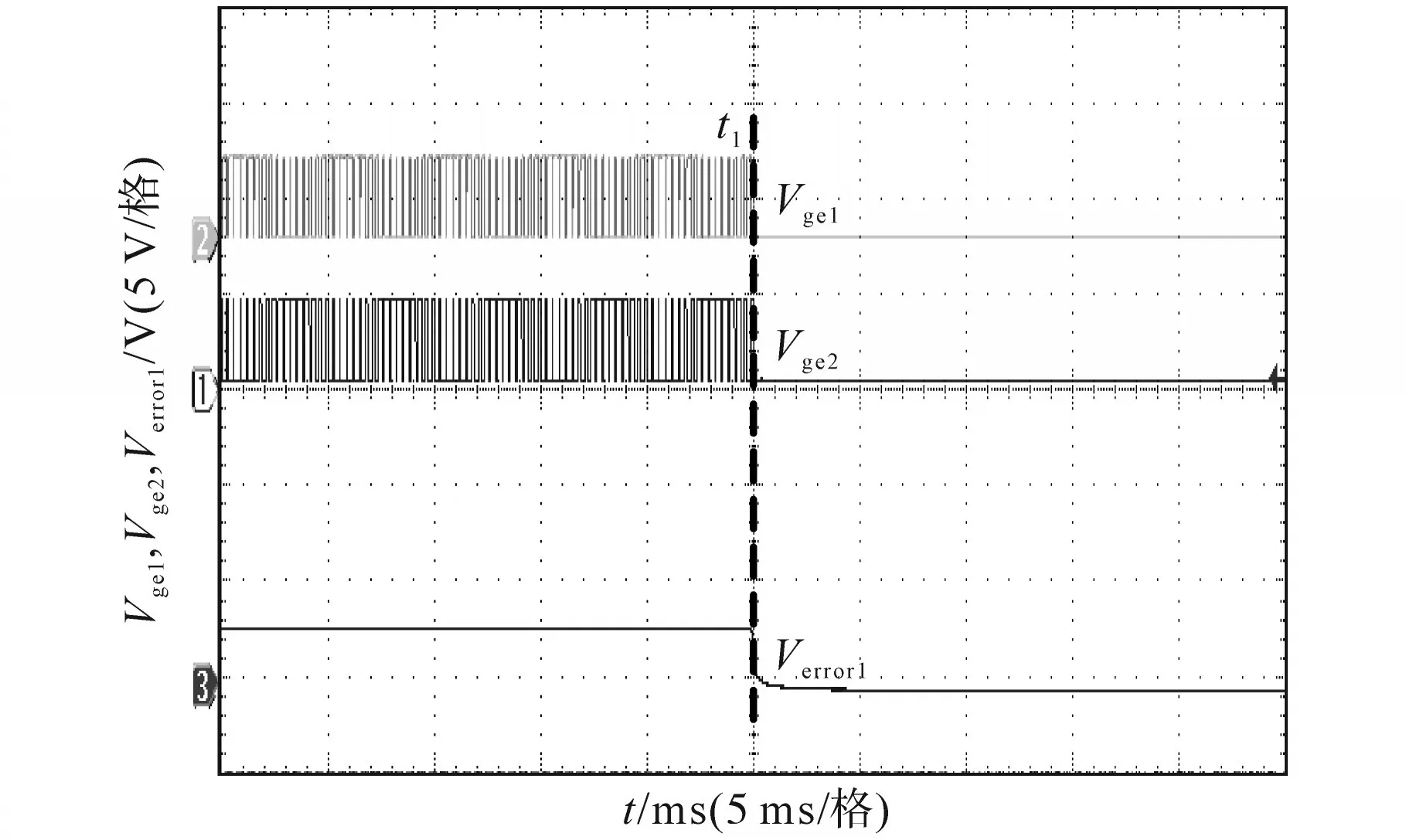

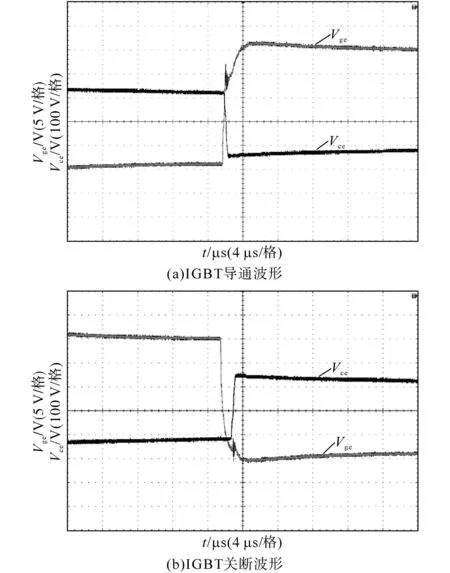

为了验证设计电路对严重故障处理的及时性,对驱动封锁功能进行验证,验证结果如图10所示。图10中的波形由上到下分别为VT1的驱动信号Vge1,VT2的驱动信号Vge2和封锁脉冲信号Verror1。在t1时刻,触发脉冲封锁信号,此时故障检测电路对脉冲信号进行封锁操作。为对驱动电路的驱动能力进行进一步的测试,将IGBT接入主电路中进行测试。测试结果如图11所示,子模块电压为300 V。其中Vce为集电极和发射极之间的电压,Vge为门极和发射极之间的电压;由图11可以看出,该驱动电路可以有效地驱动IGBT的通断。

图10 驱动封锁测试Fig.10 Drive block test

图11 IGBT驱动能力测试Fig.11 IGBT drive capability test

4 结论

本文对全控性器件IGBT的驱动脉冲的要求进行了分析,并对MMC子模块的驱动电路的设计要求进行了研究,设计了子模块的驱动电路,实现了驱动保护电路的模块化。并在最后,通过仿真软件PSIM以及实际电路的测试对本文所设计的电路进行了验证和分析,通过仿真和测试的结果可知本文所设计的电路可以有效地实现对MMC子模块中的全控型器件进行驱动控制以及保护。