管子智能生产线工序设计

郑晓勋,吴玉荣,张 雷,吴红根

(招商局重工(江苏)有限公司,江苏南通 226100)

0 引言

管子生产是船舶制造的重要环节,直接影响一艘船的生产进度。由于船用管子的多样性,不同的工艺要求需要安排不同的生产线,这就考验车间管理部门安排计划的合理性。管子车间柔性资源有限,平衡安排各工序之间的产能对于缩短制造周期具有重要意义。

实践证明,管子的产量和进度由生产现代化水平决定,而生产现代化不是光靠先进的设备,而是要在管理、工艺技术、过程控制上进行先进改造,才能达到管件高效生产的目标。现代船舶企业都特别强调管子的生产技术,优化流程、节约成本、缩短加工周期是提高管子加工能力的重点。实践证明,船舶管件族加工流程优化将提高船厂信息化应用的集成水平,优化船厂的资源配置,提高数字化创新能力和设计、管理水平[1]。

1 研究背景

1.1 行业背景

近年来,许多船舶企业认识到数字化技术在船舶管子加工中的重要性,船舶企业开始探索应用计算机辅助软件进行管子制造流程管理,如PLM、产品数据管理(Product Data Management,PDM)、PDMS等管理系统。虽然我国具备一定的自动化生产线和加工设备,生产效率较之前有了较大提升,但是与国外先进管子加工技术相比,仍然存在一定差距,主要体现在技术的先进性、工作的系统性和管理复杂性之间没有达到信息百分百传递,主要原因是现代船舶管件族制造虽然摒弃了传统管件族制造中效率低下的加工工艺,投入了不少资金在数字化自动化应用上,但设计、制造、管理数字化集成度还比较低,管子生产车间与设计部、物资管理部等相关部门仍存在脱节[2]。

1.2 传统管子生产线存在的问题

传统管子生产线流程人工量大,排程不清晰,整体管控粗放,以人工管控为主,效率方面无法保证。还有以下要求:

1)需要根据项目计划、中日程计划、发图计划编制图纸分解计划和生产完工计划;

2)技术管材需根据图纸分解计划进行套料;

3)现场需要手工拆分小票图和核对技术中心下料数据;

4)通过人工筛选图纸,把不能做的图纸都剔除,出图的图纸按大小管径分盘,多个批量分段同时套料出图的情况需按分段分大小管径分盘出图;

5)整体流程管控通过台账以及相应的内场工作联系单进行管控。

管子下料按照套料表进行材料的使用,切割长度等由人工把控,开孔、弯管、支母管等都由人工进行复核尺寸及弯曲角度等,由于整体是人工来把控的,在精度方面完全由每个人员来决定,因此精度方面不准确。随后将下料管子按照工艺要求进行开坡口以及去除氧化铁,也是通过传统人工方式进行,费时费力。

传统管加工大部分校管工作由人工进行,并需要在定位装配后进行焊前检验,再由焊接工进行焊接,焊接的工人分配也由人工进行管理分配,焊好后的管子按照工艺要求进行打磨并进行焊后报检。

综上可知,传统的管子生产模式存在一定的缺陷和不足,由于人工量较大,整体管子生产工序流向都由人工进行流向分析,分解工艺,然后进行工序安排。因此在管子加工方面,传统工艺更加被动,工序流程人工化,需要安排更多的人力花费时间和精力去消化图纸和安排流程,在质量控制方面也需要多次进行精度检验来保证制造精度,整体管控和整体流程需要人工安排并排程,对于体量较大、制造工序不统一的管子制造来说,整体效率不高。

2 管子智能生产线工序设计

2.1 船舶管件族制造过程

管子在设计和制造过程中会有共同特征,将这些特征应用成组技术原理分类成组或族,按族组织生产,以形成足够的批量制造。这一方法称为管件族制造法。

管子零件按工艺设计、计划安排和制造过程的不同组成族,避免单件生产。族内各种管子合理地分布在分道作业线中的同一机器和工夹具进行加工,其优点是提高设备利用率,简化分道作业中各工序间的搬运。管子在分道作业线中按工序有节奏地移动,生产管理效率大幅改善。按工序进行分类作业可使流程从一条作业线转换到另一条作业线时,仍然能控制好生产进度和节奏。

2.2 设计内容

针对现有管子制造工序的不足,结合新的自动化管子制3R流水线,将管子和人工线结合起来,整体集配并进行过程管控,通过软件计算优化管子制造过程,减少人工用量,优化制造精度,以管子族制造法来进行管件排程和生产,优化整体管子制造工序。

2.2.1 主要功能

1)设计准备。设计软件将设计以及模型信息导入ISO系统并确认生产信息是否准确。

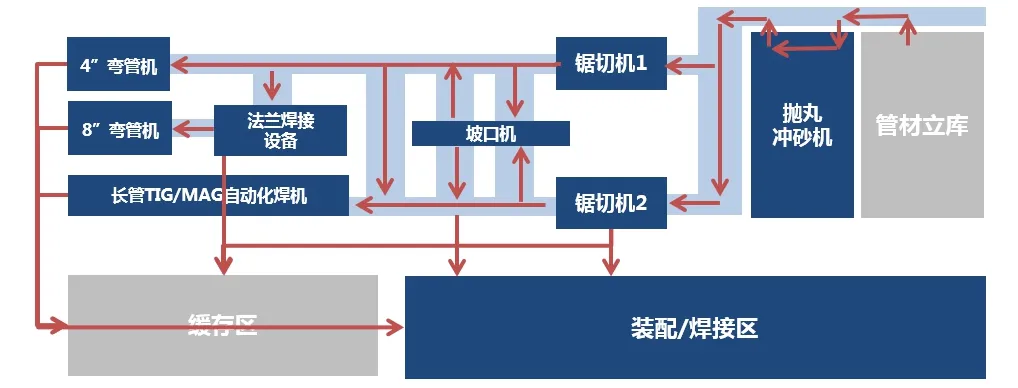

2)生产排程。根据目前的自动化车间设备布置和生产工序流程,将自动生产管线分成不同的自动化生产线路:管材立库-抛丸冲砂机-锯切机-坡口机-法兰焊接-弯管机-长管自动化对焊机-缓存区-人工装配区。生产线工序图见图1。总体工序设计流程图见图2。

图1 生产线工序图

图2 总体工序设计流程图

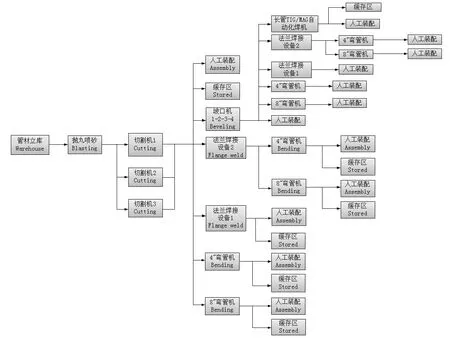

3)生产过程分解。RAMP生产系统会根据每根管件的特点对管子生产过程进行分解,并将其分配到对应的管子工位线上[3],如图3所示。

4)自动排程。通过RAMP系统进行管件制造工序识别并划分到相应的流水线上,同时通过RAMP系统的自动排程功能,优化产线负荷,最后将流水线生产的管子零件集配到每个相应工位进行最后组装。工位组装图见图4。

2.2.2 技术特点

本设计的主要技术特点[4]如下:

图3 生产过程分解图

图4 工位组装图

1)结合现代化自动生产线技术,优化管子制作工序,减少人工量,提高效率。通过软件的自动识别分解技术,改变了传统的以管段形式生产的生产方式。将管段分解成更小的部件,以管子零件族方式进行生产,减少人工定位和焊接的工作量,提高生产制造效率。由于切割指令由自动化切割机发出,管材立体库自动将管子出库,通过物流系统进行管子运送,减少人工核对搬运的工作量。

2)自动化设备和配备的自动化计算软件,提高整体制造精度,减少误差,减少校管的工作量。通过软件直接控制切割和焊接指令,减少误差;弯管采用先焊后弯的方式进行,由软件自动计算切割量,保证精度。由于采用了自动切割、法兰焊接设备以及TIG/MAG自动化焊机等一系列自动化设备,省去焊前报检工作,在精度方面也有了大幅提高,在整个生产工序方面将自动化生产工艺流程与人工结合,做到高效率高精度生产。

3 结论

本文设计的高效管子智能生产线工序,采用管子族制造法,应用于管子整体制造流程,与企业ERP系统、船舶中日程计划排程系统、供应链系统以及一整套管子智能生产线数字化管理系统结合应用,配合先进的生产设备和合理的生产线布置,实践证明,该设计有效提高车间的生产效率,使管子智能化生产车间成为最佳示范车间。