基于原位布拉格光栅传感技术的电机热监控

姚靖维

(华中科技大学,武汉 430074)

0 引言

近年来,布拉格光栅(fibre Bragg grating,FBG)光纤传感技术已逐渐成熟,其具有强大的鲁棒性、灵活性和耐用性,尺寸极小且抗电磁干扰,在感应电机热监控应用领域中潜力巨大[1]。随着成本的降低,FBG传感器的价格逐渐逼近了TC传感器与RTD传感器。虽然FBG传感器配套的光信号读写器价格较高,但由于其对电力设备的热监控可以提升多项性能,且可以大幅度缩小温控系统的尺寸与运行成本,具有继续开发应用的价值[2-3]。在航空航天领域与风电领域,FBG传感器已经得到了广泛应用,并且提升了相关监控系统的效率[4-5]。本文介绍的FBG传感器电机原位测量方案可以解决传统温度测量方案的不足,且具备电机原位温度测量的能力,让热监控系统可以测量电机内部最热部位的温度,FBG传感器通过接受读取来自温度探头的反射光信号来测量感应电机温度,该光纤中的反射光波波长随温度变化,由此实现对温度的测量工作。

光学相关的测量方法使FBG传感器不受电磁干扰的影响,并且可以通过深入电机绕组的温度测量来提高测温结果可信度[6];另一方面,嵌入定子线圈绕组内部的光纤可提供实时感应电机温度测量,与传统固定测温方式相比,使用光纤传感器直接在插槽部分热点位置放置传感器进行热监控可大大提高电机故障的检测效率。热点指的是绕组内温度最高的点,很难通过常规温度测量方法直接测量[7]。FBG传感器的使用解决了测量感应电机热点温度的难题,因此FBG测量是监控和保护运行中感应电机的极佳选择。

1 系统构成

FBG光纤传感电机热监控系统主要包括感应电机和FBG光纤传感器。

1.1 感应电机

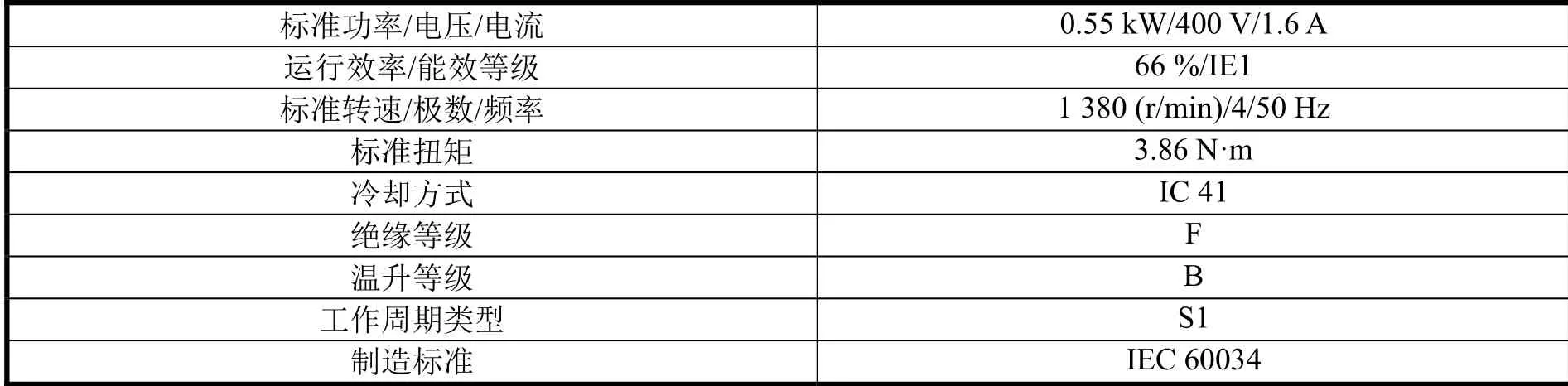

使用的感应电机数据见表1。该电机是一个全封闭扇冷式(TEFC)感应电动机。基于该电机参数,介绍感应电机的标准、工作原理和控制方法。

表1 试验TEFC电机参数

试验所用感应电动机的制造遵循IEC 60034-1标准规定的额定参数和性能标准。该电机的绝缘等级为F,温升等级为B,由此,该感应电机的最高工作温度为125 ℃[8]。感应电机的轴承连接到一个永磁直流负载电机的轴承,在感应和负载电机上安放传感器、电流表和电压表等测量仪器进行输入功率和输出功率的测量。

使用Parker 890交流变频器驱动试验电机,通过DSE Lite配置工具软件编程实现所需控制逻辑。该试验中电机速度控制方法使用恒压频比(V/F)控制,驱动器输入试验电机的电压和频率成正比例相关,因此Parker 890驱动器可以通过更改其频率设置的方式来控制电动机速度。感应电机的温升变化主要源于电机转速的增加和铜耗的增加,在V/F控制下,电机热特性与其转速密切相关。

感应电动机的速度控制采用频率控制,电机速度方程式为:

当感应电机转差率s变化不明显时,可将转子转速n与频率f设置成正比关系。由此,可以通过更改电机电源频率来改变感应电动机的速度。当感应电机主磁通量大于其正常值时,磁过饱和会导致励磁电流增加,并降低功率因数;当主磁通量小于其正常值时,转矩减小。因此,在使用频率控制时,电机的主磁通需保持不变。保持输入电压和频率之比恒定,V/F控制方法保证了电机电流的恒定,可实现恒定转矩的速度控制。

由于没有详细的相角控制或功率因数控制要求,V/F控制足以满足试验需求。由于V/F的恒转矩控制特性,在速度控制期间保持恒定负载,足以达到速度变化试验中控制变量的需求。设定的变量为感应电机电压、电流、速度和频率,其他参数被视为恒定值。

1.2 布拉格光栅光纤传感器

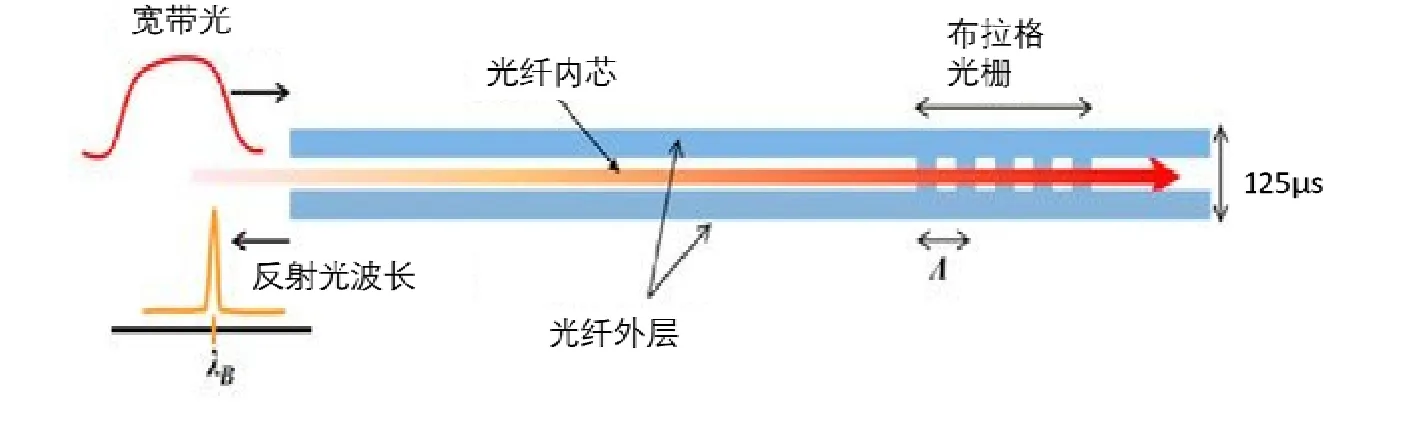

FBG传感器是一种特殊的光纤,通过在光纤内部一小段中使用强紫外光照射构造了具有固定折射率的分布式布拉格光栅,使其能够满足布拉格条件,从而反射特定波长的光并透射所有其他波长。反射光的波长可以根据制造者对于光纤环境温度和/或传感器的受力情况的测量需求进行线性设计,这使得FBG光纤传感器和光信号读写器(释放光信号并接受测量反射光)结合在一起成为测量温度或者压力问题的合适解决方案。FBG传感器原理如图1所示。

图1 FB G光纤传感器原理图[9]

如图1所示:当含有一定范围带宽的入射光通过光纤时,中心布拉格波长为λB的1束窄带光无法通过光纤布拉格光栅段并被反射。

FBG传感器反射光的中心波长被称作布拉格波长,可通过式(2)进行[10]:

式中:Λ为光栅周期(连续光栅之间的间距);neff为有效光纤纤芯折射率。neff通过计算光纤内部传播的光速与真空中光速的比值量化光纤内部传播的光速,该值取决于波长和光传播模型。

当光纤环境温度和受力情况变化时,Λ和neff的值都会受到影响。因此,当应力和或温度变化时,反射布拉格波长的变量计算[11]如下:

式中:ε为FBG光纤所受应力;T为光纤温度。

光栅周期以光波长为单位进行测量,该距离的任何变化都将导致布拉格波长的变化。等式的第一部分和第二部分分别表示光纤应力变化和温度变化对布拉格波长偏移的影响。

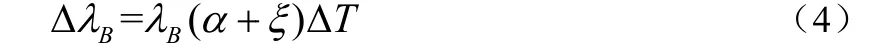

仅考虑FBG光纤热效应的情况下,由于光热效应和热膨胀效应,当温度升高时,布拉格波长增加。不同材料的热膨胀和收缩特性不同,本文选用了具有较高热敏性和较小杨氏模量的光纤材料,适合对感应电机绕组进行热监测。考虑到光纤本身的热特性[12],反射光的波长变化为

式中:α为纤维热膨胀效应系数;ξ为纤维光热效应系数。

对于本文使用的FBG传感器,α≈0.55×10-6,ξ≈6.67×10-6,FBG光纤传感头暴露在环境温度下的标准布拉格波长为1 550 nm。该光纤的热敏度为11.2 pm/℃,其反射波长与温度呈正相关。

光纤封装是通过使用聚醚醚酮(PEEK)毛细管实现的。PEEK是一种半结晶热塑性塑料,具有出色的机械耐性和化学耐性,可以在高温下稳定维持其物理特性。通过使用PEEK来包裹FBG传感头,实现对光纤的保护,并将传感器安全传递到线圈绕组的中心位置。PEEK将在143℃左右转变为玻璃,并在343℃左右熔化。该材料的工作温度最高可以达250℃[13],远高出电机F级绝缘温度标准,因此可以被用于感应电机的监视试验。图2显示了FBG传感探头的整体保护设计。FBG传感探头被包裹在PEEK毛细管内,PEEK毛细管在对试验电机进行绕线时,放置在感应电机线圈绕组中心位置。在感应电机外部,1节可收缩细管和1节特氟龙细管被一一连接,以保护光纤整体的完整性,并通过光纤连接器将光信号发送到FBG读写器。

图2 FBG 光纤传感器探针设计

为了与插槽长度相匹配,整个探头的总长度为1.5 m,1个5 mm FBG光栅部分“刻”在了聚酰亚胺涂层的光纤中。该FBG光栅探头的反射带宽约为0.374 nm,反射率约为88%[14]。将包含探测功能的部分用PEEK材料包装,使其尺寸接近感应电机绕组铜导体0.56 mm直径的尺寸,并选择外径为0.8 mm的PEEK毛细管用于试验。因此,PEEK毛细管在电机上的安装更容易,并且使得传感器封装在定子绕组结构内的热传感效率更高,最小化测量误差[15-16]。PEEK材料的导热系数不高,为保证测量精度、改善PEEK毛细管导热特性并降低其热阻,须选择相对较薄的PEEK毛细管包装FBG光纤。PEEK毛细管包层的厚度选择为0.1 mm,保证FBG传感器对温度变化的快速热响应[16]。

2 试验测试台设计

2.1 FBG传感器位置的确定

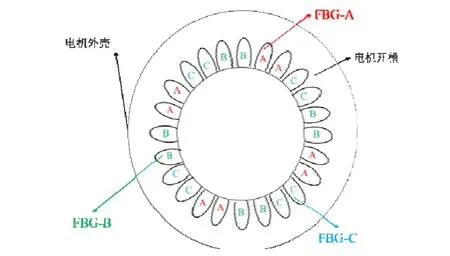

构建用于感应电机的FBG热监控系统,系统应测量和监控感应电机三相绕组的热状态。在电机的定子绕组内部安装3个FBG光纤传感器,分别对应3个不同相位的热监测。图3展示了FBG位置的选择方式。在每个FBG传感器放置位置之间间隔7个插槽,将感应电机进行几何上的3等分,使感应电机的热分布得到平衡,电机内的热监测也可减小误差。

图3 安置传感器的电机三相插槽示意图

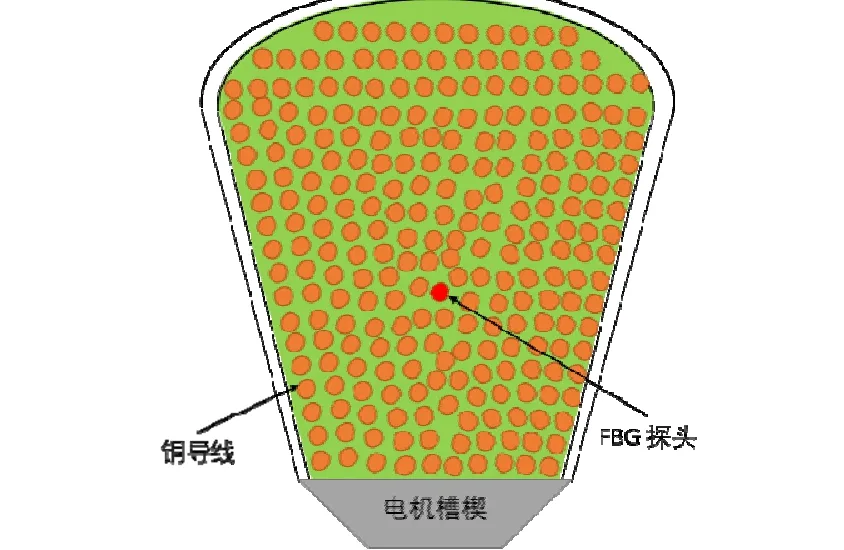

FBG传感器位置的确定需要考虑电机内的2个方向坐标[14],即需要确定传感器的轴向和径向位置。对于FBG传感器的径向位置,基于热力学分布理论,此类均质物体的热点位于其横截面几何中心点,因此,FBG光纤应放在缝隙截面的中心,如图4所示。应选择合适尺寸的PEEK毛细管,使其容易放置在缠绕的导体中间,从而被安置在插槽中央。对于轴向感应位置,感应电机在理论上没有特定的热点位置。本温度测量方案的计划是使FBG传感器能够在任何位置测量感应电机热状况。为此,试验选择内径为0.6 mm的PEEK毛细管[14],从而使直径以微米计的FBG光纤可以很灵活方便在PEEK包装内移动。由于PEEK毛细管的长度设计与被检查机器的轴向长度相近,FBG传感探头可在PEEK管内移动到感应电机在槽截面空间中的任何轴向位置,从而能够测量任何位置的温度。为了获取代表性数据,在本次热监控试验中,将三相定子绕组处的FBG传感探头置于电机铁芯轴向长度的中心位置。

图4 传感器在单个插槽中的安装位置

2.2 试验测试台设计

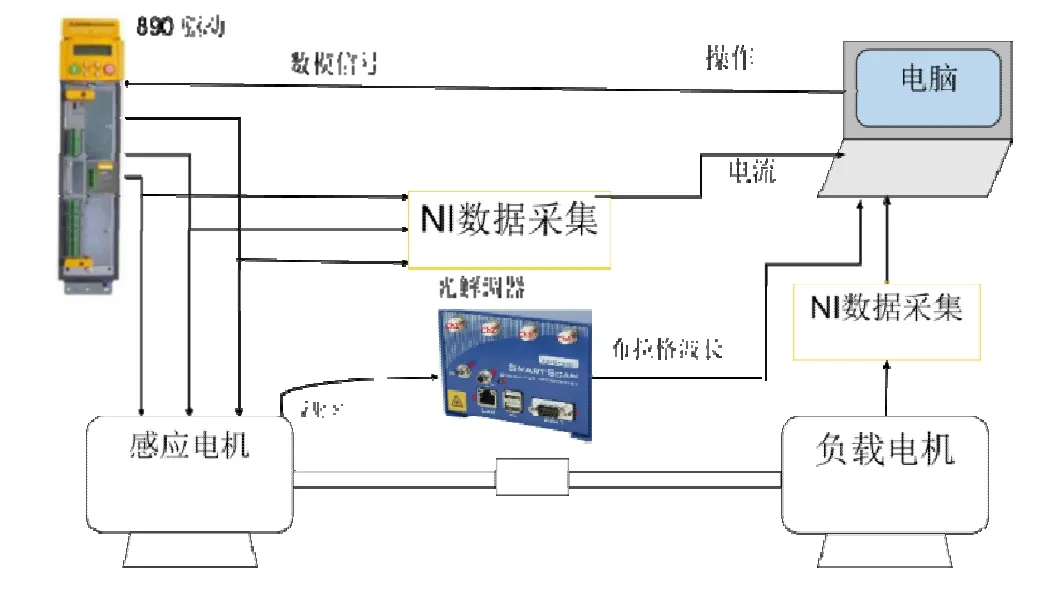

图5[17]展示了用于校准测试的试验台设计,图6展示了FBG热监控测试的试验台设计[17-18]。

对于校准测试,选择使用热室为传感器提供稳定且可控的热环境,以确保校准测试中传感器在设计温度下记录正确的波长。热室中设定的参考温度通过使用室内温度计测量进行双重检查;此外,在校准过程中,将在热室内FBG传感器头附近放置K型热电偶(TC)传感器,进一步确保热室温度调节与校准数据的精度。设定的热室温度将被录入电脑,并匹配对应的FBG传感器反射光波长。本文使用了3个FBG传感器,通过对其进行同步测试,将校准误差最小化。

图5 校准测试试验台示意图

图6 FBG热监控试验测试台示意图

校准测试设计在20~160℃温度范围内完成,以符合试验感应电机F级绝缘温度的标准。热室温度将以20℃的间隔逐级提升,并且在每一级温度校准中保持足够的测试时间,以确保热室内部达到热平衡。由此,可记录FBG传感器在每个热平衡状态下的布拉格波长和设置的腔室温度,并绘制所得校准数据计算出的3个传感器的温度-波长拟合曲线。

本文设计了2个热监控测试:

1)其中1项测试将在保持标称额定负载运行的情况下改变驱动器频率来驱动电机,测试结果可以得出与频率相关的TEFC感应电机工作性能,且通过此测试找出电机的性能极限。NIDAQ数据采集设备还将采集负载电机的信息,以便实时监控负载情况。

2)第2项测试是研究与负载变化有关的感应电机性能。将负载状态调整到其满载状态的不同百分比,并使用热监控系统对电机热状态进行测量,为保证负载调整精确,通过DAQ测量结果对调整结果进行验证。负载电机由TEFC感应电机转轴传递的机械动力驱动,这种动力传递结构在整个试验过程中保持不变。

对于试验TEFC的电机,需要嵌入FBG传感器。读写器负责发射穿过FBG光纤的激光,并使用其检测电路处理FBG光栅反射光信息。读写器计算反射光的布拉格波长,将其处理为数字信号,而后通过以太网端口以2.5 kHz的采集速度传送至笔记本电脑。

通过使用光纤设备商开发的配套的数据采集软件SmartSoft软件收集布拉格波长数据。布拉格波长数据有3种显示模式,光谱模式、传感器模式和图表模式。为收集布拉格波长数据,本文使用传感器模式,该模式将在表格中汇总不同时刻的布拉格波长,方便结合DAQ设备收集的数据对试验流程进行验证。

3 试验结果与分析

3.1 传感器校准试验

将热室温度分别设置为25.5℃、40.0 ℃、60.0℃、80.0℃和100.0℃,收集不同温度下FBG光纤的布拉格波长以建立波长-温度关系,如图7所示。基于试验数据记录,计算出相应拟合曲线来确定试验装置中3个FBG传感器的具体测温特性。

图7 校准试验结果

本文选择使用二阶多项式拟合曲线来表示校准试验中FBG传感器的热特性。结果表明:嵌入到被测电机的A相线圈绕组中,FBG传感探头的布拉格波长最长;B相绕组中FBG传感探头的布拉格波长仅次于A相线圈绕组;而C相线圈绕组的FBG探头在相同温度条件下,布拉格波长最小。

通过校准试验可知:3个FBG传感器均可正常工作,并且非常适合在试验电机运行温度范围内进行温度测量。每个FBG传感探头与其布拉格波长有关的周围温度可以通过式(5)~式(7)计算:

当通过读写器测量出初始布拉格波长时,即能通过这些方程式计算出FBG传感探头的环境温度。TA0、TB0和TC0为传感器的初始温度;式(5)~式(7)中所有初始温度均为0℃,ΔWA、ΔWB和ΔWC是FBG光纤布拉格波长的变化量,为实时布拉格波长和初始布拉格波长之差。该系数对FBG温度计算的影响小于0.01℃,可忽略不计。

3.2 电机热监控试验

3.2.1不同负载情况下的热监控试验

热监控试验是针对工作频率变化和负载变化对感应电机性能进行的研究。第一个试验是研究PMDC负载电动机以25%的增量将其负载水平从空载增加至满载时,额定50 Hz频率工况下的感应电动机FBG传感器热监测的结果。

图8和图9显示了在FBG光纤传感器测量的空载和满载情况下,以S1占空比工作模式运行的感应电动机温度的变化。整个试验全程都是在每种负载水平或频率条件下对感应电机进行测量。通过连接到PMDC负载电机的DAQ设备,验证负载是否已按照测试设计要求进行调整。

图8 定子绕组满载运行温度情况

图9 定子绕组空载运行温度情况

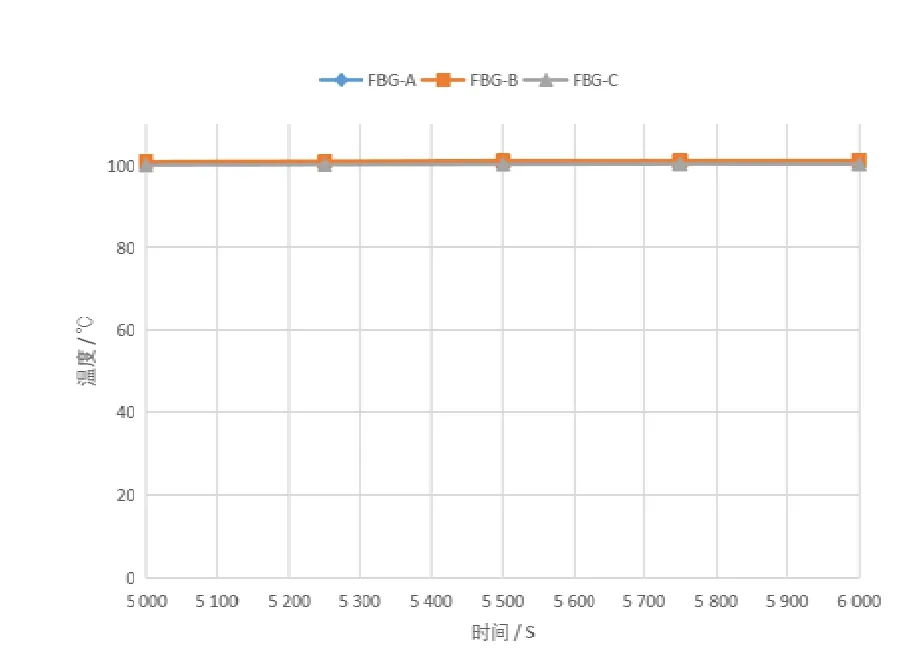

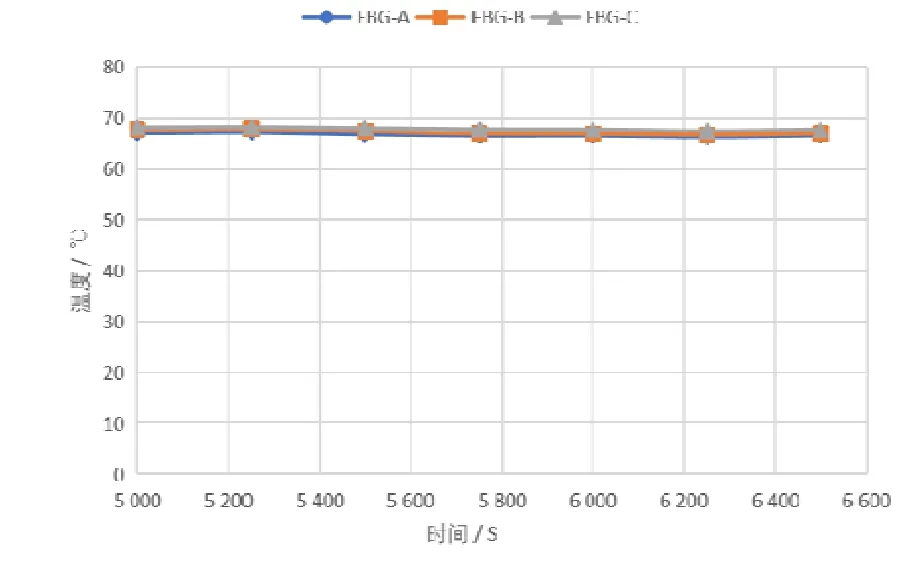

如图8~图11所示:实验感应电动机温度从其环境温度开始升高,直至热平衡时的温度情况。空载热监控试验时的环境温度为23℃,满载测试期间的环境温度为26℃。在S1占空比模式下驱动负载并达到热平衡的电机温度在空载时为67.27℃,在满载条件下为100.73℃。试验所选的稳态温度是感应电机达到热平衡后1 000 s内测得的三相插槽绕组温度的平均值。以0.25 s为时间间隔设置读写器来测量电机从初始环境温度升至稳态温度时的温度变化。在空载条件下,感应电机从初始值到稳态的温升为44.27℃,当负载从空载增加到满载时,其温升提高至74.73℃。

图10 定子绕组满载运行热平衡温度(稳定)

图11 定子绕组空载运行热平衡温度(稳定)

测量结果表明:三相绕组存在细微温差,这是由三相绕组中的FBG传感器放置位置和PEEK毛细管安装位置等方面的不同或埋线式安装产生的应力变化导致的。电机温度上升趋势符合电机发热的热力学理论模型,电机温升在初始阶段十分迅速,当温度逐渐接近稳态时,温升速度越来越慢,直至感应电机达到热平衡。

在25%、50%和75%负载水平下测得的感应电机绕组稳态温度的计算平均值为69.62℃、74.18℃和83.52℃,这3次试验的环境温度分别为24.5℃、26.26℃和20.84℃。计算出不同负载水平下感应电动机的温升程度(图10)。图10表明从无负载到满负载的不同负载水平下以额定频率运行时感应电机的温升特性。

由图12可知:在负载增加的前半部分,温升程度并未增加太多;从半负载开始持续提高负载水平,感应电机温升水平从半负载状态下的约48℃升高到全负载状态下的75℃。这种非线性的负载增加导致的感应电机温升提高现象,符合试验所用感应电机能效等级(IE1)标准。当感应电动机驱动的负载增加时,定子绕组损耗增加,总损耗随之增加[19]。

图12 感应电机在不同负载水平下的工作温升特性

3.2.2不同频率情况下的热监控试验

与不同负载热监控测试的试验步骤相同,其第2部分着重于探索不同频率下感应电机的运行性能。其中,分别在20 Hz、30 Hz、40 Hz和50 Hz(额定频率)的工作频率下,对感应电机进行热状态测量。与频率相关的感应电机稳态温度测量结果如图11所示。图13中曲线为试验所得三相FBG光纤传感器测量数据的二阶多项式拟合曲线,展现了由工作频率变化引起的感应电机三相温度变化。

图13 感应电机在额定负载情况下不同频率温度情况

表示感应电机温度-频率关系的三相曲线关系式为

通过连接在Parker驱动器和检查感应电动机的DAQ设备得到了电机实时频率时,可计算出感应电机驱动额定负载时三相定子绕组的稳态温度。

图11中标出了所测感应电机的B级最高工作温度和F级最高允许温度(绝缘温度)。拟合曲线的趋势表明:电动机工作频率越低,电机稳态温度越高。试验结果表明:当温度接近热极限时,B相定子绕组的温度逐渐在三相绕组中达到最高。因此,应基于感应电机B相绕组的热特性来计算其运行极限。对于最高工作温度极值,所检查的感应电动机最低工作频率fclassB为19 Hz;在极端情况下,根据最大允许温度极值,可知感应电动机最低工作频率fclassF为6 Hz。机器部件损耗是无法定量预测的,因此,计算出的拟合曲线仅在电动机频率低于额定50 Hz频率时保证电机热特性分析的可靠性,并未考虑在频率超过50 Hz的高速情况下电机机械误差和损耗带来的影响。

3.3 试验分析

由试验的TEFC感应电动机可知:当输出频率要求大于19 Hz时,方可将电动机应用于相应工作;即使在某些紧急情况下,感应电动机在一段时间内需要保持低于19 Hz的输出频率;机器频率也不能低于6 Hz,否则试验的感应电动机将会因过热而直接损坏。

在FBG光纤传感器方面,负载测试和频率测试中热监控系统性能已通过对电机各项制造标准的对比得以验证。将温度测量时间间隔设为0.25 s,确保了监测感应电机温度变化时拥有足够的灵敏度。与传统电机内部测温方法中精度最高的热电偶测温方案相比,热电偶仅能保证1 ℃的测量精度[20],而FBG温度测量可以以0.05 ℃的精度测量实时温度[21],精度远高于热电偶;另一方面,发生故障时,无法修复或替换嵌入在电机中的传感器是传统电机热测量方法的弊病[22]。采用PEEK毛细管封装的FBG光纤设计解决了该问题。通过从毛细管中移动光纤,轻松实现对传感器的维护、校准、调整和更换;最后,FBG传感器不受电磁干扰的影响,且传感器的尺寸使其成为唯一可以测量感应电机插槽绕组中心温度的传感器,此方式比其他所有方案都更接近电机的真实热点。

因此,基于FBG光纤传感器的电机热监控系统显著提高了电机检测方面的性能,解决了传统解决方案的现有缺点,减小了监测系统的尺寸并降低其制造成本,有望成为性能最高的最佳商业化电机温度监测解决方案[23-25]。

4 结论

本文介绍了一种功能强大的光纤布拉格光栅(FBG)温度测量方案在感应电机定子绕组原位热监控中的应用。所提出的热监控系统是在全封闭风扇冷却(TEFC)鼠笼式感应电动机上进行实现与试验,并从被检查电机的测试结果中评估了热监控方案的可行性。该解决方案使用了抗电磁干扰的、绝缘的、尺寸细小、适合嵌入到不同感应电机的定子绕组线圈内部的光纤传感器。通过使用固定在绕组线圈内部的PEEK毛细管实现光纤的保护与位置变更的设计,使光纤易于更换,重新校准或重新放置,简化了传感安装的工艺流程,远强于感应电机的常规温度传感器。而且,由于所有基于光纤感测信号的感应电机操作控制都可以在电机外部实现,与电机内部电路无关,因此该方案可以进一步结合自动控制开发其热监控功能。

FBG在电机方面的热监控有极大的开发潜力,可以以故障保护与操作辅助为方向进行进一步研究。当系统检测到电机热点温度异常升高时,应识别出该热点位置附近存在故障,并停止电机工作并应检查组件。对于常规方法,热保护是通过电机内部安装的热敏开关,通过继电器或断路器实现,它们无法检测到故障的位置。如果将FBG监控用于故障检测和机器保护,则可以将此类故障的具体信息反馈给机器操作员,帮助提高检修效率。此外,利用实时的FBG机器热监控系统,电机控制可以基于实时电机状态监控的反馈数据,从而可以不依照操作准则,反而根据其实际安全热限额进行操作,在某些需要电机进行最大输出的情况,例如电车加速时,这种功能会非常有用。