一种大容量风冷车载冰箱电气控制系统设计浅析

刘 涛 何宝石 高方正

(长虹美菱股份有限公司 合肥 230601)

引言

车载冰箱按照技术原理分为半导体式车载冰箱和压缩机式车载冰箱[1]。半导体式车载冰箱容积小,储存食品有限,制冷效果差,最多到-5 ℃,在夏季,基本不能满足制冷需求;而压缩机式车载冰箱容积范围广,从100 L到500 L等容积均可做到,且制冷效果好,可以长期制冷运行,因此压缩机式车载冰箱必将逐步替代半导体式车载冰箱[2]。

目前,市场上小型房车往往配置小容积(100~200 L)的直冷压缩机式车载冰箱;中型房车则配置中等容积(200~400 L)的风冷压缩机式车载冰箱[3];而对于大型房车而言,则需要配置更大容积(400~500 L)的风冷压缩机式车载冰箱,该种冰箱相比于前两者而言,控制系统更为复杂,需要更高的设计要求。

1 大容量风冷车载冰箱电气控制系统构成及其工作原理

1.1 大容量风冷车载冰箱电气控制系统构成

一种大容量风冷车载冰箱电气控制系统,包括中央控制单元主控板模块、压缩机变频板模块、DC 12 V电源供电模块、冰箱负载模块、传感器门灯信号输入模块以及LED显示模块;其中冰箱负载模块包括风扇电机、电动风门、化霜加热器、防凝露加热器和LED照明灯等冰箱各类负载,如图1所示。

图1 电气控制系统构成

1.2 大容量风冷车载冰箱工作原理

压缩机式车载冰箱配置的压缩机通常为直流变频压缩机,其与家用电冰箱最大的不同点在于其供电电压不同,家用电冰箱供电电压为交流220 V,而压缩机式车载冰箱是利用太阳能或者蓄电池进行供电的,电压为直流电压DC 12 V,因而需要通过设置一个DC 12 V电源模块。

压缩机变频板和主控板之间通过串行通信来传输接收和反馈命令来控制变频压缩机的运行。压缩机变频板也具备独自处理压缩机异常运行时需要降速或者停止运行等命令。

为了增加用户体验感,本控制系统中具有LED显示屏模块,其与主控板之间通过串行通信来进行信号的传输,主控板不仅可以将车载冰箱各种负载运行情况,以及传感器正常与否通过显示屏特殊代码显示出来,还可以将车载冰箱重要的电池用电情况显示出来,便于用户及时获知电池电量信息。

作为冰箱的感官器官,传感器和门灯开关一直是冰箱内不可或缺的零部件,传感器可以将冰箱冷藏室、冷冻室等箱内温度实时反馈给主控板,通过计算处理控制各类负载的运行;门灯开关直接反应出用户开门的频率以及用户使用冰箱的习惯,该信息反馈给主控板后进行分析运算后传输给压缩机变频板,进而调节压缩机的转速,做到耗电量的最优化处理,节约能源。

作为执行主控板命令的冰箱负载模块,风扇电机参与压缩机的制冷运行,将冷冻蒸发器的冷量强制传输到冷藏室进行制冷;电动风门用于控制风道内风量的大小,调节冷藏室内温度;化霜加热器用于给冷冻蒸发器加热除霜,避免霜堵或者冰堵;防凝露加热器位于冰箱门转梁内,避免门转梁的凝露流水;LED照明灯用于冰箱内照明。

2 大容量风冷车载冰箱关键电气零部件设计

2.1 冰箱主控板设计

车载冰箱的供电系统通常是由电池进行供电的,其电压输出具有一定的波动性,因而直流主控板的设计关键是解决电压的波动问题。采用DC-DC 开关电源电路,可将输入范围在DC 8.5 V 到DC 31.5 V 之间的直流电源电压通过开关电源电路的设计,转换为稳定输出的DC 12 V 电压;设计示意如图2 所示。

图2 主控板DC-DC电源电路

2.2 压缩机变频板设计

对于压缩机而言,直流电压供电会造成压缩机的运行电流很大,一般达到7 A左右,上电初始状态甚至可以达到10 A以上,因而压缩机变频板的设计关键在于解决电池供电电压的波动性以及压缩机大电流的驱动问题。

为了解决上述问题,在压缩机变频板的设计上,电源模块采用DC-DC开关电源电路,将宽电压转变为稳定的DC 12 V和DC 5 V输出;驱动模块采用PN7006A型号的电机驱动芯片,以及NCE40H12A型号的MOSFET 管,可以做到带载电流达到20 A以上,满足驱动直流变频压缩机的工作要求。变频板电源电路、驱动电路设计示意图如图3、图4 所示。

图3 变频板DC-DC电源电路

图4 变频板压缩机驱动电路

2.3 直流化霜加热器设计

对于风冷冰箱加热器,材质上行业内往往以钢管加热器设计为主。为了确保冷冻蒸发器除霜可靠性,加热器功率设计尤为关键。而且对于直流冰箱而言,长期工作在大电流工况下,加热管内加热丝发热致使阻值升高,加热器功率下降,势必会影响除霜效果;而且加热器导线本身的发热不仅会引起输入电压下降,而且发热量过高则会引起导线绝缘层护套的软化,长期运行会引起耐压不足、破损起火等安全问题。因此,直流化霜加热器的设计关键在于功率上做到满足产品化霜性能可靠性,安全上做到在大电流工况下,加热器满足安全使用可靠性。

为了满足上述要求,加热器结构上可以采取双管并联设计,即加热管部分使用两根钢管,分别硫化以后再通过温度熔断器并联(设计示意图如图5所示),这与单根加热管设计相比,单根功率可以减小一倍,其电流也减小一倍,其阻值增大一倍,总功率保持不变。双管并联结构不但有效降低了加热管的温升,而且加热丝成型工艺制造上更为容易,质量上可以降低加热丝阻值偏差引起的功率影响。经过整机试验验证,选取加热丝功率为150 W可以满足化霜性能需求;同时根据IEC 60335-1-2016、IEC 60335-2-24-2010标准,通过加热器非正常工作试验测试其温升值为281.70 ℃,满足不能超过360 ℃的标准要求。同时,为了减小导线发热量引起的压降造成加热丝功率的影响,宜选取AWG 12规格的导线,实际可承载电流在13.1 A。对于温度熔断器,宜选取为工作温度为72~77 ℃,可承载电流为16 A规格的芯片。

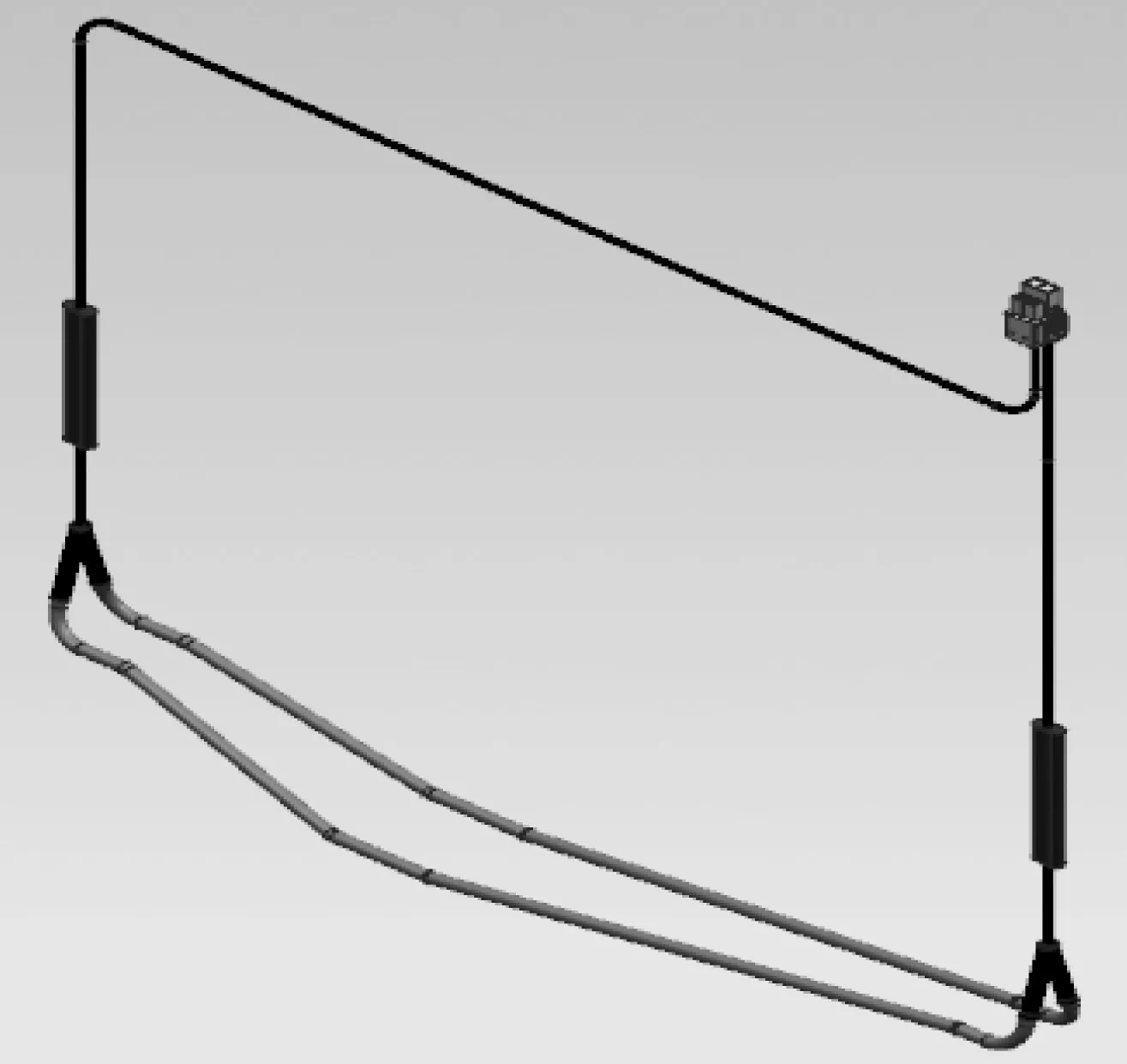

图5 化霜加热器设计示意图

2.4 直流防凝露加热器设计

对于冷藏室为对开门设计的大容量风冷冰箱,为了防止门转梁出现凝露现象,提升用户体验感,在门转梁处往往设置一个防凝露加热器。倘若仿照交流冰箱防凝露加热器额定功率8 W设计,其额定电压为DC 12 V,电阻阻值为18 Ω,导线线规按照常规选择AWG 20(截面积≈0.519 mm2),因其位置距离冰箱后背处的主控板位置较远,导线长度约为10 m,根据导线电阻公式:

式中:

ρ—电阻率;

l—电阻长度;

s—与电流垂直的电阻截面积。

以及电阻率公式:

式中:

ρ0—纯铜线在0 ℃的电阻率,约为0.175 Ω·mm2/m;

a—电阻温度系数,0.003 93/℃;

t—温度。

可以算出,常温25 ℃时,ρ25=0.203 2 Ω·mm2/m,其电阻为4.064 Ω,根据欧姆定律:

式中:

U—电压;

I—电流;

R—电阻。

可以算出电流I=U/R=12/(4.064+18)=0.544 A,又根据电功率公式:

式中:

I—电流;

R—电阻。

可以算出,防凝露加热器实际功率为5.33 W,与额定值8 W相比,下降了2.67 W,下降率33 %,可见,线路分压很大。因此,对于直流防凝露加热器而言,其设计关键在于解决导线电阻产生的线路分压引起防凝露加热器功率下降的问题。

若将导线规格改为AWG18(截面积≈0.822 mm2),则可推算出防凝露加热器实际功率约为6.19 W,仍然与额定值8 W有差距,说明单纯依靠加大线径无法得到解决,还需要适当增大防凝露加热器的额定功率。其匹配关系如表1所示。

从表1可知,当防凝露加热器功率设计为12 W,导线线径规格为AWG18时,其实际功率为8.27 W,可以满足防凝露加热器使用功率的性能需求。

表1 防凝露加热器功率和导线线径匹配关系表

在环温为25 ℃的耗电量测试中,采集到防凝露加热器的实际功率在7.86~8.35 W之间,观察门转梁无凝露现象,说明上述理论计算与实际测试相符。

2.5 箱内线束及插片端子选型设计

对于直流车载冰箱,线束规格需根据其可承载电流去选配。根据压缩机开机瞬时最大电流可达到20 A,常规电流10 A以上,压缩机线束和电源端线束宜选取AWG12(截面积≈3.332 mm2)规格的导线。

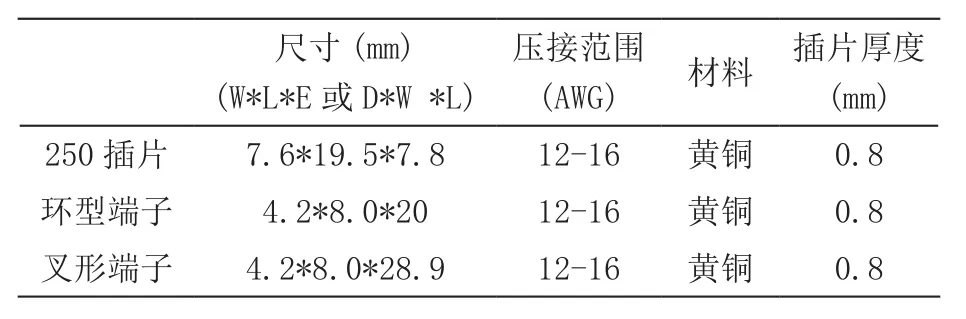

为了匹配大线径线束,插片端子的选型也应根据其可承载电流去选取,其压接应与线束规格相匹配。表2为250插片、环形端子、叉形端子选型规格一览表。

表2 250插片、环形端子、叉形端子选型规格

2.6 DC 12 V电源供电模块设计

车载冰箱在供电上是通过一个接线端子台和外部电池电源相连接的,冰箱的+、-极分别和外部电源+、-极相连,当房车停靠在野营地时,冰箱GND可直连到基地处的公共接地,如图6所示。在接线端子台规格选取上,需根据房车冰箱瞬时最大电流去选择合适的规格。对于大容量风冷房车冰箱而言其最大瞬时电流往往可以达到20 A,结合一定余量,宜选取额定电流为30 A,额定电压为250 V规格的接线端子台。

图6 接线端子台接线示意图

除了电源接线以外,为了确保车载冰箱供电电压的稳定性,外部设备导线必须做到其压降足够小,根据不同线径规格推荐其导线最大长度如表3所示,其中AWG14(截面积≈2.075 mm2)导线最长只能是1 m,因而推荐使用AWG13(截面积≈2.627 mm2)或者更大规格的导线。

表3 外部设备不同线径规格导线最大长度

3 结论

本文基于大容量风冷车载冰箱的电气控制系统的构成和原理,通过系统关键电气零部件的设计分析,可以得出以下结论:

1)主控板和变频板电源模块设计最为关键,均需解决电压波动问题,同时应能承受较大电流的冲击;

2)直流化霜加热器和防凝露加热器功率设计除了根据性能需求外,还需解决线束分压以及安全可靠性问题;

3)线束规格宜根据车载冰箱实际运行最大电流去选取,并留有充分余量,插片需和线束线径压接相匹配;供电线路同样应该尽量减小线路分压引起的压降问题。