复配废机油再生剂的制备及性能研究

郭 鹏,陈思贤,曹志国,刘 俊,孟建玮,鲜江林

(1.重庆交通大学 交通土建工程材料国家地方联合实验室,重庆 400074;2.河南省济阳高速公路建设有限公司,河南 济源 454100;3.广安交通投资建设开发集团有限公司,四川 广安 638550)

0 引 言

随着资源和环境形式日益严峻,将废旧材料应用到道路建设当中是一条符合可持续发展的绿色经济产业链。NCHRP研究报告[1]认为,RAP并非只能作为“黑色集料”循环利用,其旧集料表面裹覆的老化沥青被激活后,可以与新沥青一起构成再生沥青混合料的胶结料。再生剂作为激活老化沥青的主要因素,其品质直接决定了再生沥青的性能和RAP料的掺配率[2-3]。C.D.DEDENE[4]采用微观分析得出,废机油可以通过提供轻质油分来软化老化沥青;JIA Xiaoyang等[5]研究了废机油再生老化沥青的流变性,发现废机油可以改善老化沥青的流变性能;张燕等[6]对比分析了废大豆油和废机油对老化沥青的再生效果,发现废机油效果优于废大豆油,废机油可以显著降低老化沥青中的亚砜基S=O和羰基C=O比例;肖庆一等[7]、徐朋朋[8]研究了掺废机油的热再生沥青混合料综合性能,发现再生后的沥青混合料水敏感性降低,高温稳定性较好且稳定。以上研究均表明了废机油可以激活老化沥青。为进一步提高废机油对老化沥青的再生能力,笔者在废机油中掺入了少量抗老化剂、稳定剂和表面活性剂对废机油再生剂进行复配,并采用一系列方法分析其性能效果。

1 材料性能及制备

1.1 原材料

采用旋转薄膜烘箱(RTFOT)将70# 基质沥青在163 ℃下加热老化75 min得到老化沥青,其基本性能和主要技术指标如表1,其各项指标的测试均按照JTG E20—2011《公路工程沥青及沥青混合料试验规程》进行。采用的废机油为普通小客车废机油,其主要成分为基础油、添加剂、水分和杂质,每次使用前搅拌均匀。

表1 70# 基质沥青技术指标Table 1 Technical index of 70# base asphalt

1.2 再生沥青的制备

按照再生剂各成分配比制备再生剂。首先将表面活性剂、抗老化剂、稳定剂分别与废机油混合,加入到带有冷凝回流装置的120 ℃恒温油浴锅中,以2 500 r/min转速搅拌30 min,各成分混合均匀后装入不透明试剂瓶中置于阴凉处备用。然后将老化沥青在130 ℃左右下加热至液体状态,用玻璃棒缓慢导入定量再生剂的同时用高速剪切机以1 000 r/min的转速充分搅拌20 min左右。

2 试验与分析

2.1 再生剂微观分析

通过红外光谱测试,复配的再生剂红外光谱如图1。图1中:波数为2 922 cm-1、2 858 cm-1的吸收峰为烷烃中C—H键的伸缩振动峰;波数2 724 cm-1的吸收峰为醛基C—H键的伸缩振动峰;波数为1 456 cm-1的吸收峰为亚甲基(CH2)的面内对称弯曲变形振动;波数为1 375 cm-1的吸收峰为甲基(CH3)不对称弯曲变形振动产生的特征峰;波数为725 cm-1的吸收峰为碳碳双键伸缩振动,说明有芳香族化合物存在。由复配废机油的红外光谱可知,其主要化合物为饱和烷烃类化合物,与沥青化学组分相似。

图1 再生剂红外光谱Fig.1 Infrared spectrum of rejuvenator

2.2 再生剂配比试验

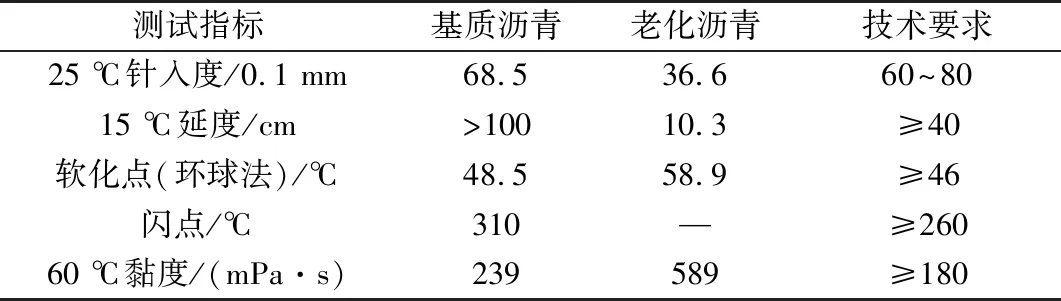

再生沥青的二次老化加速再生沥青路面的路用性能衰减,故在再生剂中添加抗老化剂,可阻止沥青进一步老化和减缓推迟沥青的氧化速率,保证再生沥青路面的使用寿命。为探究抗老化剂的最佳添加量,用旋转薄膜烘箱分别测定抗老化剂含量。抗老化剂含量指再生剂为0%、3%、6%、9%、12%、15%时再生沥青的质量损失率,测定结果如图2。

图2 质量损失率Fig.2 Mass loss rate

由图2可以看出,随着抗老化剂含量的增加,再生沥青的质量损失率逐渐降低,表明抗老化剂可以有效抑制再生沥青的二次老化,降低沥青的氧化速率。这是由于试验采用的抗老化剂为多功能性光稳定剂,具有捕获自由基、分解氢过氧化物、捕获单线态氧的作用,能将高分子材料耐老化性能有效提高[9]。当抗老化剂含量高于6.3%时,再生沥青的质量损失率开始回升,抑制作用开始减弱。由此可确定抗老化剂最佳添加量为6.3%。

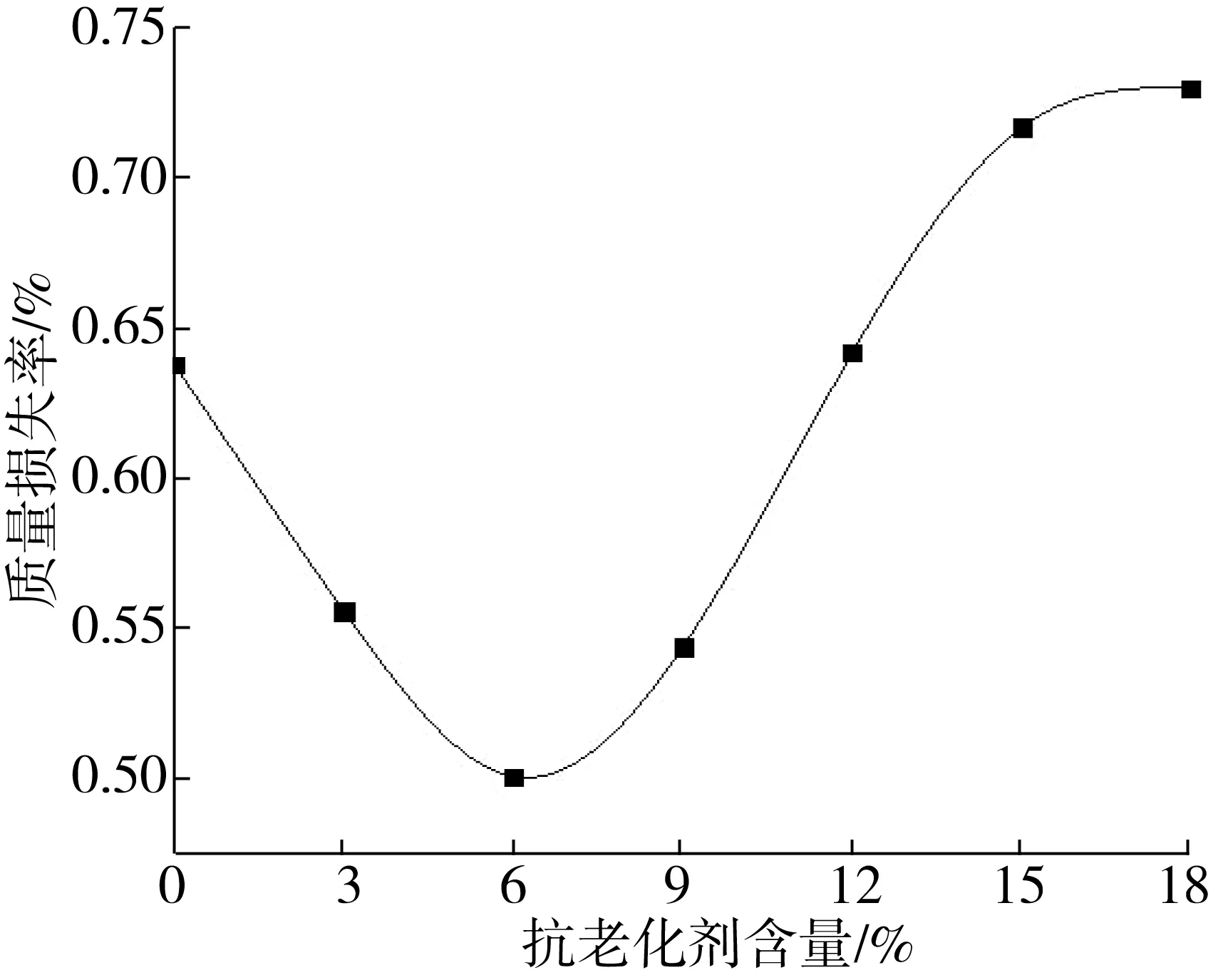

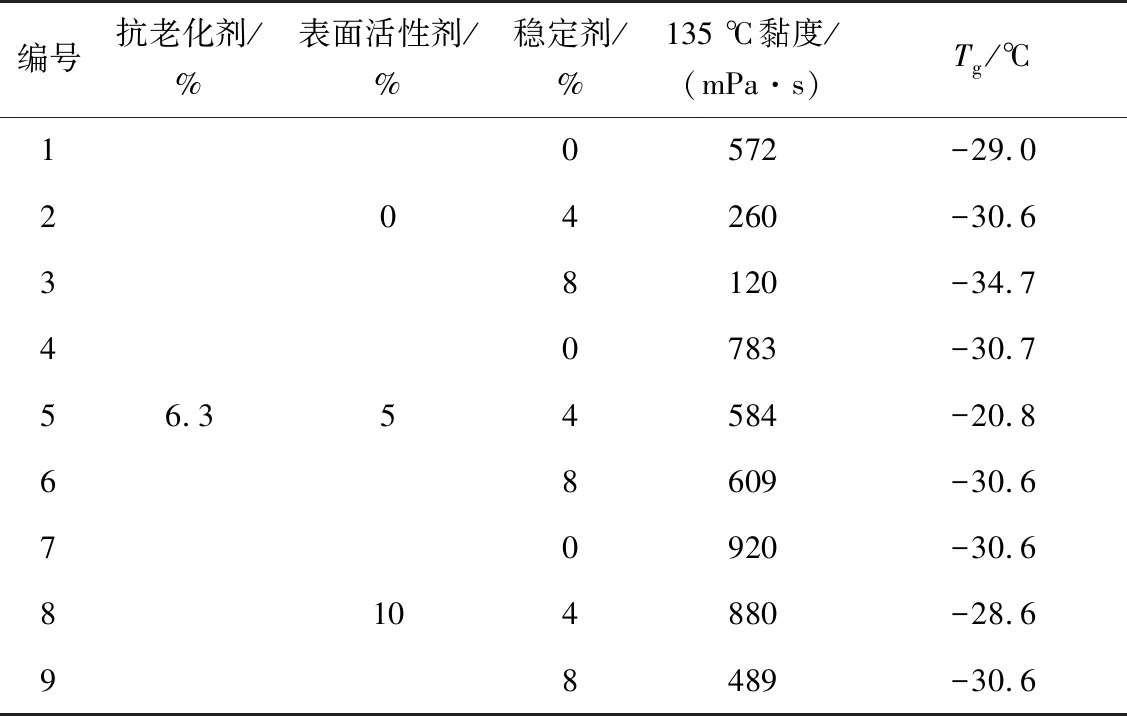

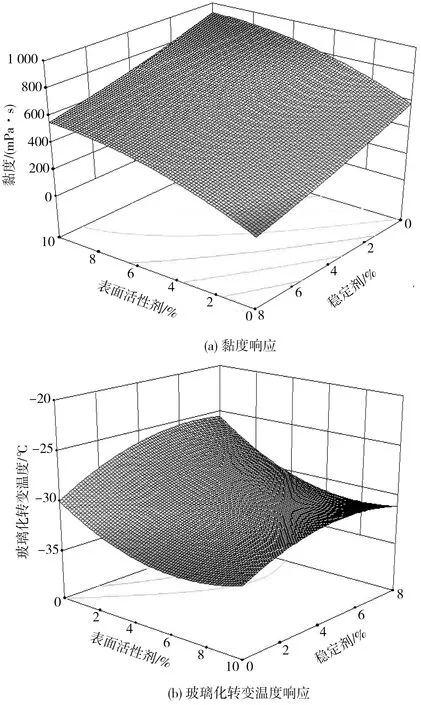

试验采用控制变量法设计9组再生剂配比,用布氏黏度计和DSC分别测定9组再生剂的黏度和玻璃化转变温度,结果如表2。利用Design-Expert响应面设计软件确定稳定剂和表面活性剂的含量。以135 ℃的旋转黏度和玻璃化转变温度为响应指标,表面活性剂和稳定剂含量为自变量,图3为不同含量的表面活性剂和稳定剂分别对黏度和玻璃化转变温度的响应结果。

表2 135 ℃旋转黏度和玻璃化转变温度测定值Table 2 The measured values of rotational viscosity and glass transition temperature at 135 ℃

由图3可以看出,随着表面活性剂含量的增加,再生沥青的黏度逐渐增加,玻璃化转变温度先减小后增加;随着稳定剂含量的增加,再生沥青的黏度逐渐减小,玻璃化转变温度有所提高后逐渐趋于稳定。这是由于试验采用的表面活性剂为非离子型且含有极性基团的体系[10],这些极性基团容易吸附原有体系中相对分子质量较低的极性物质定向排列成溶剂化层。这些溶剂化层不但能够使沥青质界面的性质发生改变,而且能够阻止沥青质之间的连接,从而打破了沥青的三维网络凝胶结构,形成大的聚集体,以此可以增加老化沥青的黏度,提高再生沥青胶结料的高温性能。采用的稳定剂化学性质稳定且有较强的亲和力,其在微粒表面形成界面膜,从而降低粒子的表面能,防止其发生团聚,使得再生沥青黏度逐渐减小,且会与老化沥青、添加剂中的杂原子及活性基团发生反应,形成稳定的分子空间结构,使得再生沥青的状态不容易发生从玻璃态向橡胶态的转变。

图3 黏度响应和玻璃化转变温度响应Fig.3 Viscosity response and glass transition temperature response

借助Design-Expert中RMS预测最佳条件和最优处理结果模式。综合考虑表面活性剂、稳定剂对黏度和玻璃化转变温度的影响强度以及对再生沥青性能的改善效果,通过对材料组成进行优化调整,得到再生剂最佳配比:表面活性剂含量为7.7%,稳定剂含量为6.8%,抗老化剂含量为6.3%,废机油含量为79.2%。

2.3 再生剂掺量确定

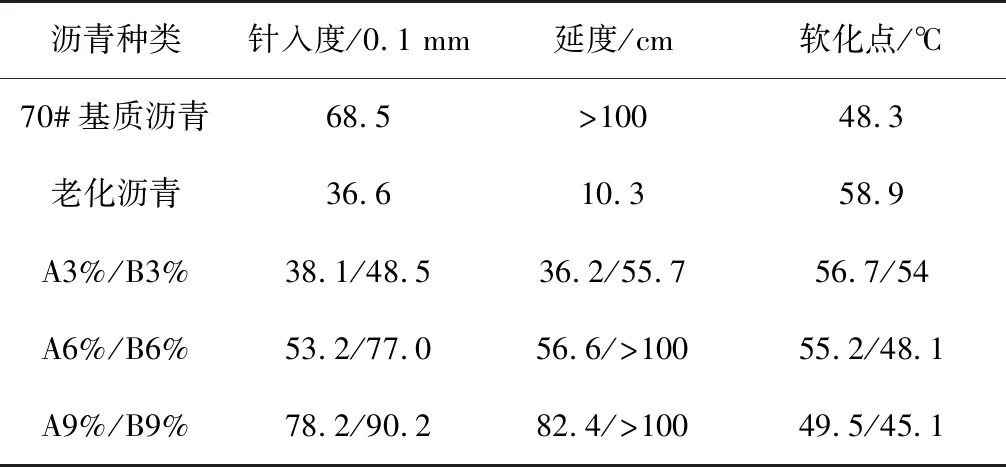

为确定再生剂的最佳掺量和对比复配的废机油再生剂与废机油再生剂的性能,将无添加剂的废机油再生剂(A)和复配废机油再生剂(B)分别按掺量(老化沥青的质量分数)3%、6%、9%与老化沥青混合得到6种再生沥青(A3%、A6%、A9%;B3%、B6%、B9%)。对比基质沥青、老化沥青、6种再生沥青的三大指标,结果如表3。两种再生剂均能激活老化沥青的活性,且随掺量增加,改善效果有不同程度的提升,再生剂A的提升速率较再生剂B较为缓慢。在试验中选取的3个掺量下,再生剂B的激活效果均优于再生剂A,表明添加了抗老化剂、表面活性剂以及稳定剂的废机油再生剂能够更快速地激活老化沥青活性。对比再生沥青B3%、B6%、B9%的各个指标,可以看出:B3%对老化沥青有一定的软化和激活作用,但没有达到基质沥青的指标;B9%达到了基质沥青的指标要求,但导致了再生沥青过度软化,不适合投入到路面结构中使用;B6%各项性能均介于B3%和B9%之间,且与基质沥青性能相接近,故复配废机油再生剂最佳掺量为6%。

表3 8种沥青三大指标对比Table 3 Comparison of three indexes of 8 kinds of asphalt

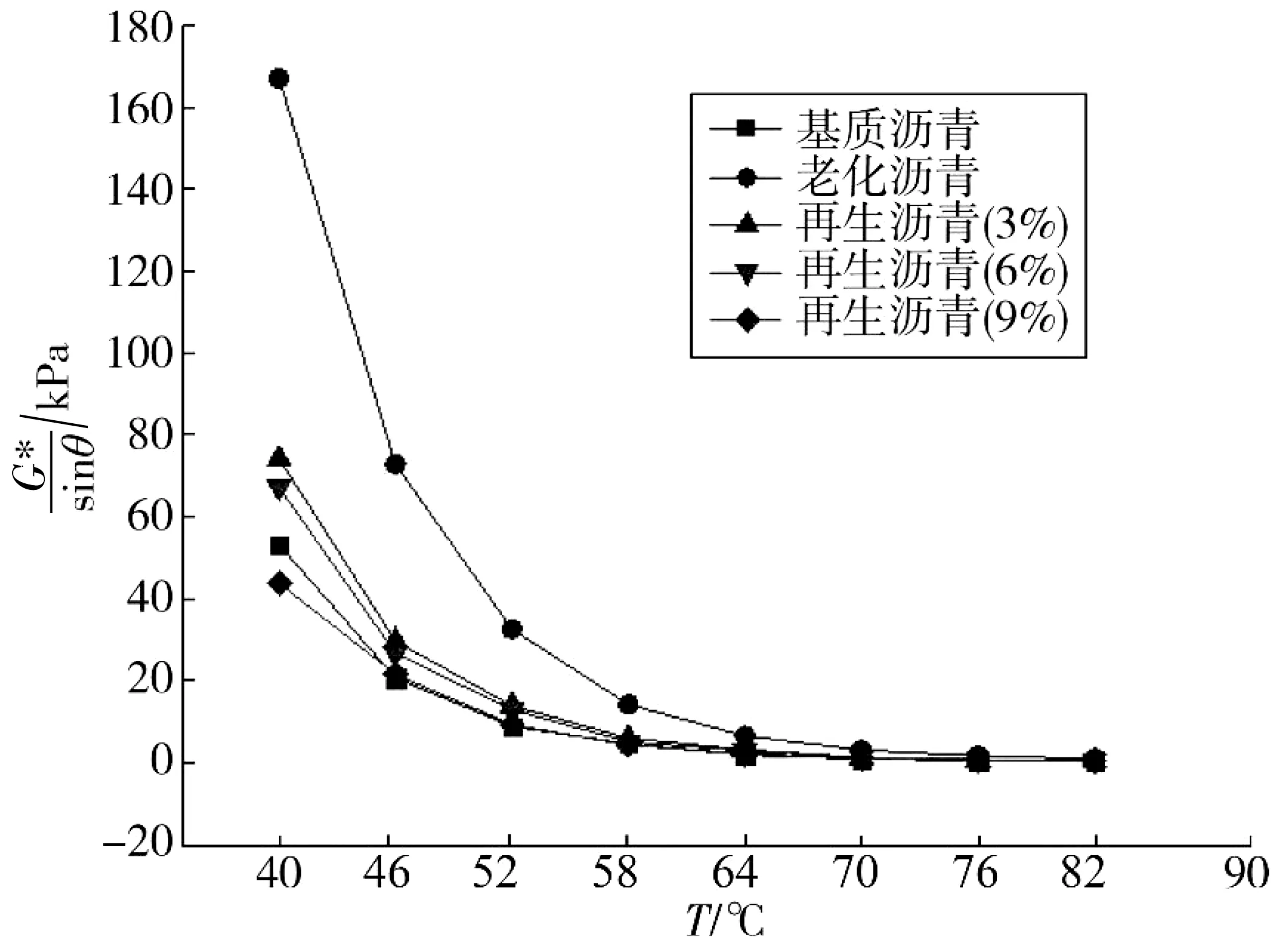

在一定温度下,当沥青的车辙因子越大,认为其高温稳定性越好[11-14]。对5种沥青分别进行温度扫描,车辙因子G*/sinθ与温度关系如图4。由图4可看出:再生剂掺量为9%时,再生沥青的轻质组分过多,车辙因子降低,高温性能减弱;再生剂掺量为3%和6%时,再生沥青的高温性能相对于基质沥青提高了5%左右。综合考虑三大指标和车辙因子,再生剂掺量为6%时,高温稳定性最好。

图4 车辙因子与温度关系Fig.4 Relationship between rutting factor and temperature

2.4 再生剂性能分析

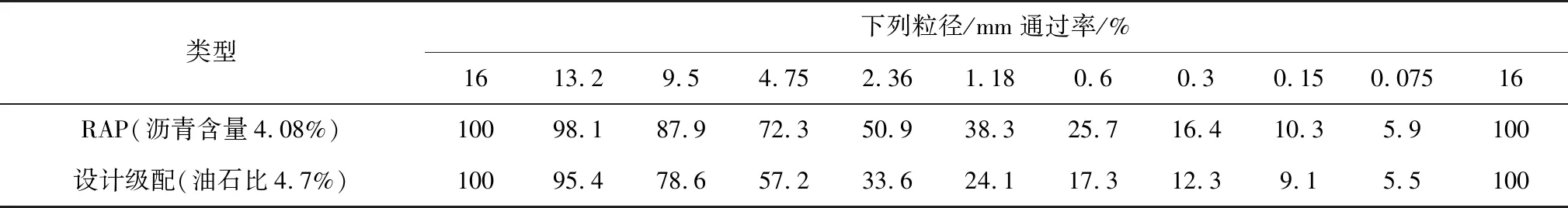

为了进一步探究再生剂的再生效果,并探究在再生剂的促进作用下RAP料的最高掺量,试验选取了重庆某高速公路铣刨回收的RAP。采用离心抽提法测得老化沥青含量为4.08%,抽提筛分后得到旧集料级配、设计级配及油石比如表4。按比例称取不同粒径的RAP和新集料,并计算所加入RAP中的老旧沥青质量。依据再生沥青混合料油石比为4.7%,经计算后加入一定质量的新沥青。考虑到加入的再生剂掺量很少,故先将再生剂与新沥青搅拌混合均匀后与RAP、新集料拌和,其中新集料预热温度高于正常拌合温度20 ℃,RAP拌合温度为100 ℃。高温的新集料与RAP融合,激活其表面的旧沥青,保证新旧沥青融合均匀。大多数研究者均通过试验得出,再生沥青混合料的高温性能良好[15],故笔者将不对高温性能进行验证。采用沥青混合料冻融劈裂试验和弯曲试验,分别测定RAP掺量为0%、20%、30%、40%、50%、60%、70%时再生沥青混合料与基质沥青混合料的冻融劈裂强度比(TSR)和弯曲劲度模量(SB),评价再生沥青混合料的水稳定性和低温性能,测定结果如图5。

图5 冻融劈裂强度比和弯曲劲度模量Fig.5 Tensile strength ratio (TSR) and bending stiffness modulus (SB)

表4 RAP级配与设计级配Table 4 RAP gradation and design gradation

由图5(a)可看出:相较于未添加RAP的沥青混合料而言,加了RAP的再生沥青混合料的冻融劈裂强度比呈下降趋势,RAP掺量在10%~30%范围内均满足规范要求,表明其水稳定性良好,能够保证再生沥青混合料的耐久性;当掺量大于30%时,再生沥青混合料的劈裂强度比下降明显且不满足规范要求,表明RAP的最大掺量为30%;随着RAP掺量的增加,再生沥青混合料的塑性降低,脆性增加,变形性能减弱,使得弯曲劲度模量增加。由图5(b)可看出:RAP掺量为10%~30%时,弯曲劲度模量增加趋势较为缓慢,与未掺加RAP的再生沥青混合料相比变化不大,低温抗裂性能良好;当RAP掺量大于30%时,弯曲劲度模量增加趋势加快,低温抗裂性大幅度降低。综上可得到,RAP最大掺量为30%。

3 结 论

1)以废机油为基础油分,添加一定量的抗老化剂、表面活性剂、稳定剂后,能够抑制再生沥青的氧化速率,降低老化沥青的黏度,提高再生剂的稳定性。通过旋转薄膜烘箱试验、DSC测试和借助Design-Expert分析,得到复配的再生剂最佳配比:抗老化剂含量为6.3%、表面活性剂含量为7.7%、稳定剂含量为6.8%,废机油含量为79.2%。

2)通过比较基质沥青、再生沥青、老化沥青的三大指标和疲劳因子,从宏观和微观两个方面得出,复配后的再生剂再生效果优良,再生剂最佳掺量为6%。

3)0%~30%掺量的再生沥青混合料冻融劈裂强度比和弯曲劲度模量均接近基质沥青混合料水平;RAP掺量大于30%后,水温稳定性和低温抗裂性均大幅度减弱。综合考虑冻融劈裂强度比和弯曲劲度模量可得出,再生沥青混合料的最大掺量为30%。