重型柴油机燃烧噪声优化

胡宇宁 赵凤君

摘 要:柴油机本体噪声主要由机械噪声、燃烧噪声、空气噪声组成,本文对柴油机噪声分类和发生机理做了深入分析,通过在台架试验中测量发动机1缸缸压,测得缸内燃烧压力。通过气缸压力测量和发动机结构衰减量可进行燃烧噪声计算,经过调整喷油量、间隔角、喷油正时等关键电控参数的方式改变发动机燃烧状态,从而优化发动机噪声水平,在兼顾经济性和动力性的前提下改善舒适性。研究表明,中小负荷工况下的进行燃烧噪声优化所带来的效果最为明显,此时通过预喷量、轨压、燃烧相位的精细化调整能够取得明显的燃烧噪声优化结果。

关键词:柴油机;NVH;燃烧噪声

中图分类号:U467 文献标识码:A 文章编号:1005-2550(2021)03-0110-06

Combustion Noise Optimization For A Heavy Duty Diesel Engine

HU Yu-ning, ZHAO Feng-jun

( China FAW Group Co.,Ltd. Changchun 130013, China )

Abstract: In order to solve the problem of noise of a certain diesel engine in this project, the paper analyzes the noise classification and mechanism of diesel engine in the paper. By measuring the cylinder pressure of the engine in the bench test, the combustion pressure in the cylinder is measured. Combustion noise calculation can be carried out by cylinder pressure measurement and engine structure attenuation. The engine combustion state can be changed by adjusting the key electronic control parameters such as fuel injection amount, interval angle and injection timing to optimize engine noise level. Improve comfort with dynamics. The research shows that the effect of combustion noise optimization under medium and small load conditions is the most obvious. At this time, the refined combustion noise can be obtained through the fine adjustment of pre-spray quantity, rail pressure and combustion phase.

Keywords: Diesel Engine; NVH; Combustion Noise

胡宇寧

毕业于吉林大学汽车工程学院,学士学历,现就职于中国第一汽车股份有限公司,研发总院NVH研究所,任动力单元NVH试验开发员。

前 言

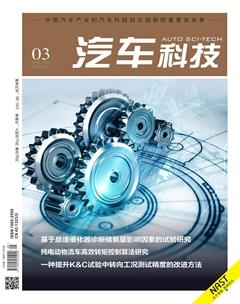

依照柴油机的工作原理和特征,从力学、声学的理论解析,普遍认为柴油机的噪声可定义为下面几类[1]:

(1)机械噪声:由气体压力做功导致的惯性力、不平衡力、扭转振动、旋转摩檫力共同作用于机体产生的撞击振动而辐射出的噪声。

(2)燃烧噪声:由柴油机气缸内燃料燃烧而引发的气体爆发力在工作过程中经气缸盖、活塞、连杆、曲轴、机体向外辐射出的噪声。

(3)空气动力性噪声(气流噪声):由柴油机进、排气道中气流沿着管路流动的能量撞击管道振动从而向外辐射的噪声。

发动机噪声源典型示意图如图1所示:

作为机械噪声后的又一个主要噪声[2]。燃烧噪声发生的原因是气缸内燃烧燃料时,因为急剧升高气缸内压力而发生的动载荷和冲击波的高频振动,在经由活塞、连杆、曲轴、主轴承和气缸盖以及缸套侧壁而传到机体外表面,激励柴油机多种的固有频率的零件发生振动,从而辐射很大的燃烧噪声噪声级出来。

相较于汽油机,柴油机运转时的缸压较高,且压力增长率最大值远高于汽油机,则就导致燃烧噪声在柴油机中远远大于汽油机。而柴油机中,又以直喷柴油机的缸内压力和增长率最大,因而本文重点研究直喷式柴油机的噪声。

1 燃烧噪声识别

为了得到燃烧噪声,首先在动力总成全消声室(自由场)进行整机噪声测量,对台架连接部分及进、排气系统进行声学屏蔽。采用五点声压法,在距柴油机前、后、左、右、上、下一米处放置麦克风进行测量。依照如下公式进行整机噪声计算:

Lp:整机一米噪声,Li:1-5测点噪声。

在发动机一缸缸盖上加装压力传感器,测试缸内燃烧压力。经由气缸压力测量和发动机结构衰减量可进行燃烧噪声计算。

燃烧噪声与机械噪声分离及发动机结构衰减量计算:燃烧噪声的大小不但与气缸压力频谱有关,还与发动机的结构衰减特征这一主要指标有关,这是因为噪声是由振动而发生,振动取决于激振力特征和振动系统的结构响应。

衰减量的是作为气缸压力级与发动机噪声压级之差。如果发动机的结构一定,那么衰减系数就是一定的。发动机的结构衰减特征与激振力的特质无关,即气缸压力谱不影响发动机衰减特征。因而改变发动机的运转参数如转速、负荷以及供油系统等对它们不会发生根本性的影响。

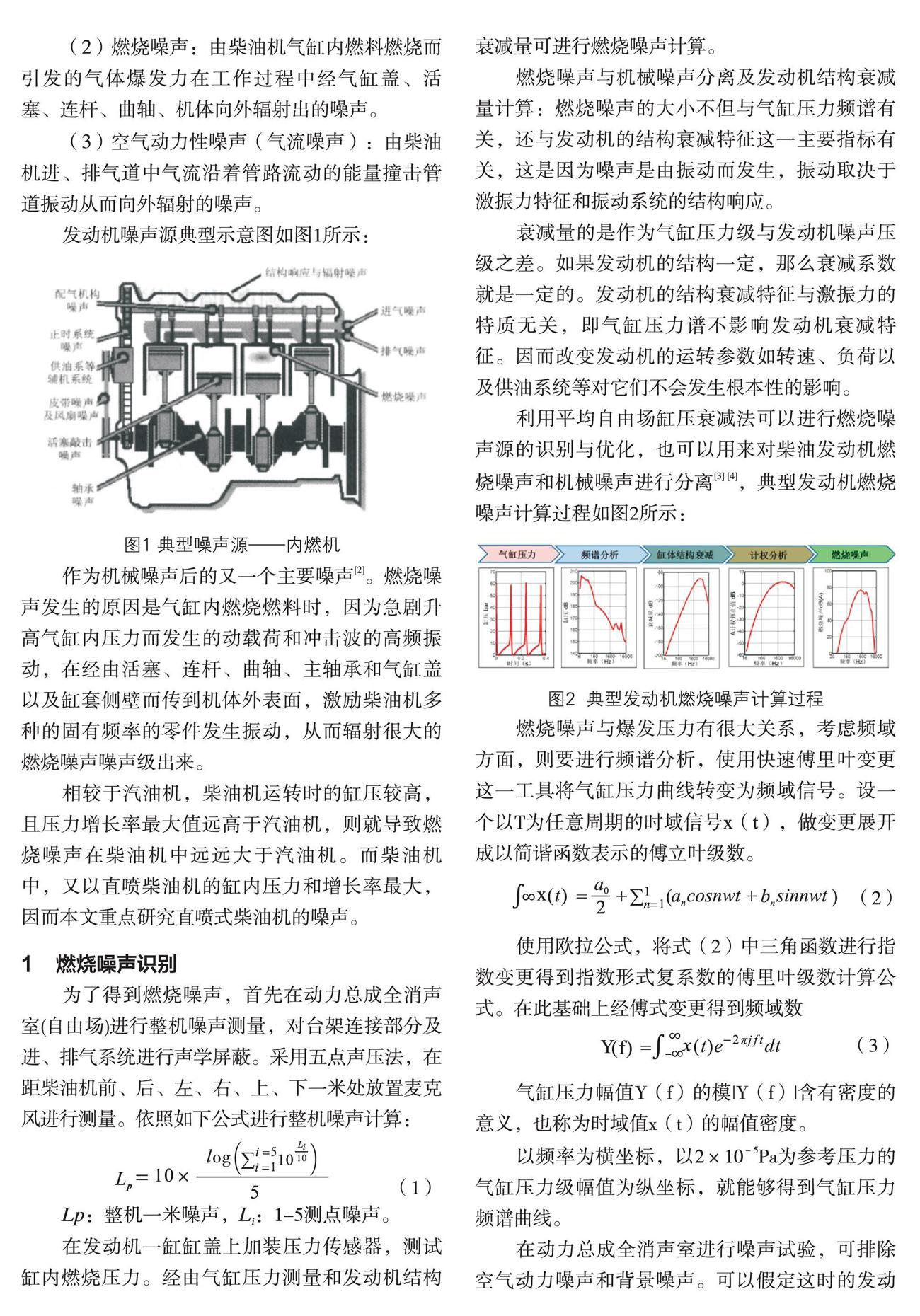

利用平均自由场缸压衰减法可以进行燃烧噪声源的识别与优化,也可以用来对柴油发动机燃烧噪声和机械噪声进行分离[3] [4],典型发动机燃烧噪声计算过程如图2所示:

燃烧噪声与爆发压力有很大关系,考虑频域方面,则要进行频谱分析,使用快速傅里叶变更这一工具将气缸压力曲线转变为频域信号。设一个以T为任意周期的时域信号x(t),做变更展开成以简谐函数表示的傅立叶级数。

使用欧拉公式,将式(2)中三角函数进行指数变更得到指数形式复系数的傅里叶级数计算公式。在此基础上经傅式变更得到频域数

气缸压力幅值Y(f)的模|Y(f)|含有密度的意义,也称为时域值x(t)的幅值密度。

以频率为横坐标,以2×10-5Pa为参考压力的气缸压力级幅值为纵坐标,就能够得到气缸压力频谱曲线。

在动力总成全消声室进行噪声试验,可排除空气动力噪声和背景噪声。可以假定这时的发动机整机噪声是由机械噪声和燃烧噪声构成。现在,对燃烧噪声和机械噪声的分离方式有许多,严格来讲,每种方式都有其使用价值和存在局限性,都不能达到完美的将机械噪声和燃烧噪声分离。

燃烧噪声的简单而且实用识别方式为:

其中,Lp ,总声压级;Lpc ,燃烧噪声;Lpb ,机械噪声;Au ,机体结构衰减;H( f ),结构传递; [ ],对数计算; p( f ) ,气缸压力级。

依照以上理论和方式可以对噪声频谱分析,也就能够用发动机反拖噪声来取代机械噪声,并分离出燃烧噪声级。

2 燃烧噪声测试

本文以某款直列六缸大排量柴油机为研究对象,通过实验测量的方式分别直接获得发动机噪声和缸压结果,结合之前理论按照一定的方案对喷油控制进行调整优化,并验证噪声达标效果。试验台架在发动机全消声室内搭建,针对不同的工况,通过微小调整点火提前角、预喷量、轨压及喷射正时等参数得到了多组相对应的发动机测量实验结果,燃烧噪声结果经由计算得出,为优化该款发动机NVH表现提供了策略参考。

2.1 台架测试主要试验设备

消声室内为发动机提供动力的测功机为AVL公司AFA-T 440,试验自动控制系统为AVL公司配套的 PUMA OPEN 1.3.2,能够同时采集包括发动机转速、扭矩、油温、水温、燃油压力、机油压力等参数到控制电脑,保证发动机正常运行。

测试使用BBM振动噪声测量系统,前端序列号:908MM4880,活塞发声器:B&K4231,序列号:1859151;缸压传感器采用预埋式缸内压力传感器。并且在曲轴前端安装编码器一边测量曲轴扭振和对数据进行角度域分析。

试验在一汽集团国家重点实验室发动机消声试验室进行,声学环境为全消声,其内部净空间:9m×8m×7m,平板式吸声材料,声学特征符合ISO 3745标准要求,在国内汽车行业属于领先水平。试验在25±3℃温度范围内进行。

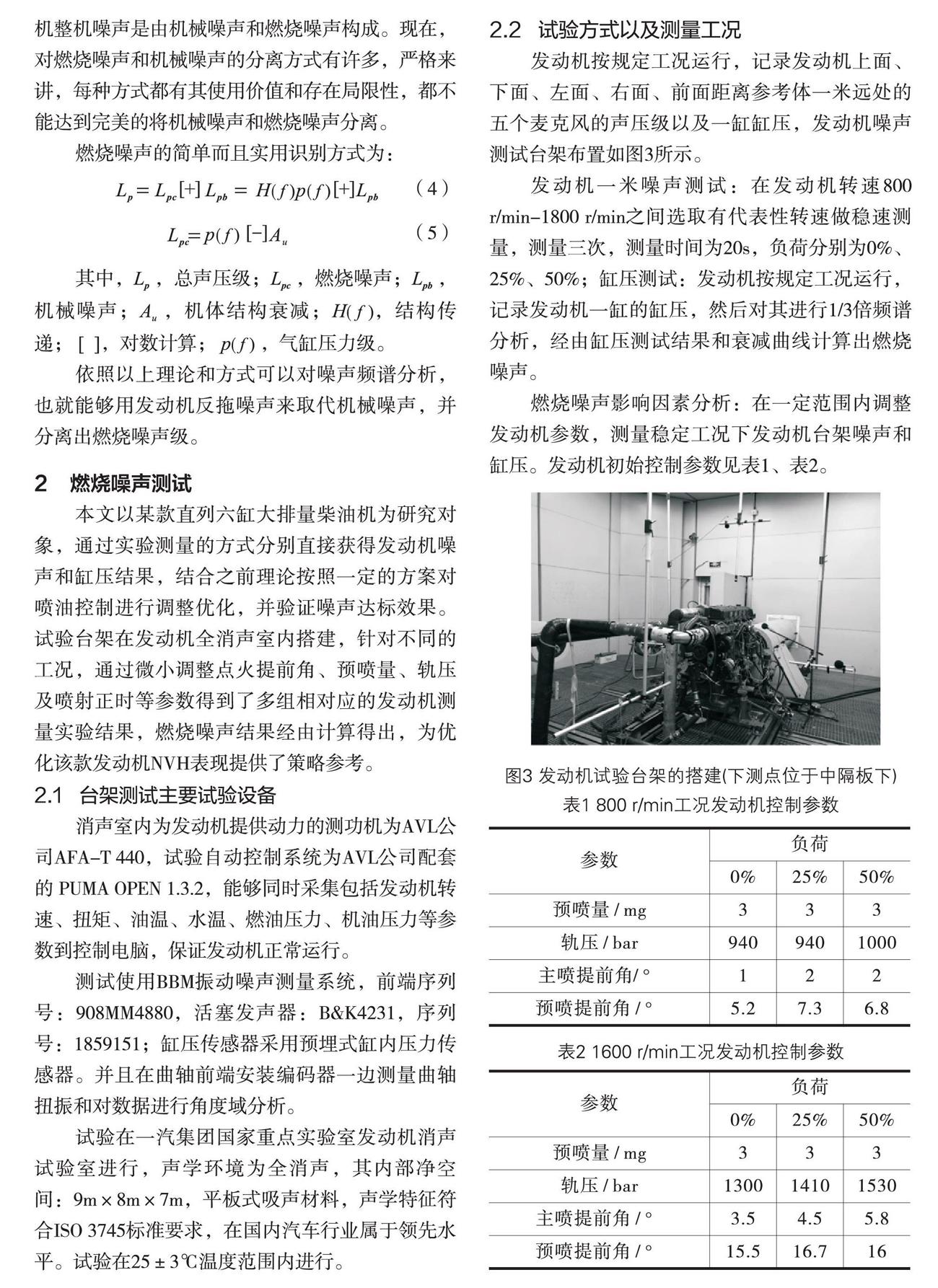

2.2 试验方式以及测量工况

发动机按规定工况运行,记录发动机上面、下面、左面、右面、前面距离参考体一米远处的五个麦克风的声压级以及一缸缸压,发动机噪声测试台架布置如图3所示。

发动机一米噪声测试:在发动机转速800 r/min-1800 r/min之间选取有代表性转速做稳速测量,测量三次,测量时间为20s,负荷分别为0%、25%、50%;缸压测试:发动机按规定工况运行,记录发动机一缸的缸压,然后对其进行1/3倍频谱分析,经由缸压测试结果和衰减曲线计算出燃烧噪声。

燃烧噪声影响因素分析:在一定范围内调整发动机参数,测量稳定工况下发动机台架噪声和缸压。发动机初始控制参数见表1、表2。

3 燃烧噪声影响因素研究

长久以来的研究表明,通过改变柴油机的喷油规律,可以实现优化柴油机的燃烧过程,从而获得低的燃烧噪声和NOx 排放。

燃油预喷是解决柴油机燃烧噪声的关键[5]。电子控制的高压共轨喷射和预喷的泵喷嘴技术已经可以成功解决这一难题。目前国际上已经发展为可以将少部分燃油预先喷进气缸,这样便大幅度降低了燃烧噪声,随着高速电磁阀以及喷油器的不断更新进化,使得每个工作循环可以实现多达5次以上的喷射,有大量文献表明,“预喷+主喷+后喷”以及类似这样的喷射组合方式能够使发动机在任何工况下都保持最佳工作状态, 并且排放控制效果最佳。

预喷射就是在主喷射之前先喷入燃油的一小部分,提前进行点燃的预反应,预喷射使主喷射燃油噴入前的燃烧室壁面温度升高,导致主喷射的滞燃期明显缩短,使滞燃期内形成的可燃燃油量明显减少。从而降低直喷式柴油机燃烧噪声。但需要注意的是,固定的预喷射油量和主预喷间隔不是对所有的工况都有比较理想的效果,所以针对不同的发动机仍需要对预喷射量和主预喷间隔进行优化,另外预喷射在降低燃烧噪声和NOx 的同时,会引起烟度和燃油消耗率增加,所以应对不同工况的预喷射参数进行优化,在尽量降低燃烧噪声和NOx的同时,又保证不使烟度和燃油消耗率显著增加。本章以一汽某高压共轨柴油机为试验对象,结合具体试验结果来研究预喷射控制燃烧噪声的机理,在改善燃烧噪声的同时兼顾其他性能表现。

3.1 预喷量对噪声影响

本小节主要说明预喷量对燃烧噪声影响,其中,图4、图5表征利用平均自由场缸压衰减法进行的燃烧噪声分离计算结果,图6、图7表征相同工况不同预喷量噪声结果。由结果可知:

①预喷射的设置很明显的改善了发动机燃烧噪声;

②调整预喷量主要影响高频燃烧噪声贡献量,对于燃烧噪声总值和低速中小负荷一米噪声改善明显,相同工况下发动机整机噪声最多优化2.7dBA;

③在高转速工况下,预喷量对改善燃烧噪声仍有很大贡献,调整预喷量能够改善高频噪声幅值,特定频率下最多优化13dB,因此有助于改善此时的发动机声品质。

3.2 轨压对噪声影响

图8、图9表征轨压对噪声影响,由结果可知,在提供预喷后,燃烧噪声幅值和轨压大小呈正相关,但是变化情况不如调整预喷量明显。

3.3 喷油相位对噪声影响

图10 800r/min稳速工况下喷油正时

对噪声影响(相对值)

图11 1600r/min稳速工况下喷油正时

对噪声影响(相对值)

图12 800r/min稳速工况下喷油间隔

对噪声影响(相对值)

图13 1600r/min稳速工况下喷油间隔

对噪声影响(相对值)

图10-图13表征喷油正时对噪声影响,可以看出,不同转速和负荷工况下,喷油正时对噪声影响不大,低速工况下, 减小喷油间隔角对燃烧噪声有一定改善。

4 结论

调整预喷量主要影响高频燃烧噪声贡献量,特定频率段燃烧噪声贡献量优化可以超过10dB,对于燃烧噪声总值和低速中小负荷整机噪声改善明显,考虑到燃油经济性等因素,该机型设置3mg预喷量较为适宜;

燃烧噪声幅值由于轨压增大以及供油提前导致的缸内气体爆发压力、最大压力升高率而增大,但是轨压的调整需要考虑排放、动力、油耗等指标;

低转速工况下,可以缩短喷油间隔,即选用较小的间隔角。

柴油机保持转速不变,负荷增大,一米噪声声压级呈逐渐增大趋势,燃烧噪声噪声级却呈先升高后降低规律,25%负荷工况下是各个转速燃烧噪声最大的工况,应该选择最优的喷油方案从而使得此时的柴油机燃烧噪声达到最低。

参考文献:

[1]钱人一. 汽车发动机噪声控制[M]. 同济大学出版社,1997.

[2]庞剑,谌刚,何华. 汽车噪声与振动理论与应用[M]. 北京理工大學出版社, 2006.

[3]卫海桥. 直喷式柴油机瞬态工况燃烧噪声激励机理研究[D]. [博士学位论文]. 天津大学,2004.

[4]李兆文. 柴油机燃烧噪声影响机理及控制研究[D]. [硕士学位论文] . 天津大学,2009.

[5]杜宏飞 . 预喷参数对柴油机燃烧噪声的影响规律研究[J].汽车技术,2018.