无中顶横梁车身B柱结构设计

王洪利 李万莉

摘 要:本文对无中顶横梁车身B柱加强板总成结构设计进行了研究。分析了市场变化对车身设计的影响。研究了B柱加强板总成结构特点,针对6种设计方案进行成本重量、结构、工艺等对比分析。进而通过CAE仿真分析,改进结构设计。最后根据设碰撞安全法规对结构设计进行优化,论证设计可行性。本文研究的无中顶横梁车身B柱加强板结构设计,满足碰撞法规要求;结构设计合理;车身强度和扭转刚度以及吸能溃缩形式良好。

关键词:无中顶横梁车身;B柱加强板;CAE仿真

中图分类号:U463 文献标识码:A 文章编号:1005-2550(2021)03-0100-06

Structure Design of B-pillar of Car Body Without Middle Roof Crossbeam

WANG Hong-li1, LI Wan-li2

(1.Shanghai Weilai Automobile Co., Ltd., 201800, Shanghai , China;

2.Tongji University, Shanghai 201800, China )

Abstract: Based on a project of Steel and Al mixed BIW structure, which is no CTR ROOF BOWL, I studied how to design a reasonable B PLR REINF ASM. Comparison the cost、weight、feasibility、process plant to choose the reasonable one from the 6 proposals. Thirdly, CAE support run the side impact and roof crash, and structure optimization support by CAE topology. Finally, develop a reasonable B PLR REINF ASM matched the NCAP & regulations structure.

Key Words: No CTR ROOF BOWL; B PLR REINF; CAE Topology

王洪利

畢业于江苏科技大学,学士学位,现就职于上海蔚来汽车有限公司,任车身内外饰部上车身经理。

1 引言

1.1 选题的背景及意义

随着我国经济蓬勃发展。汽车总量大幅提升使得车身安全变得更加重要。我国的也在逐步完善自己的新车评价方式。

CNACP中对正碰,侧碰和40%偏置碰和顶压的示意简图如下:

伴随新能源的快速发展,新材料应用比例逐年增加。碳纤维和铝尤为明显。碳纤维是一种含碳量在95%以上,具有高强度和高模量的新型纤维材料[1]。铝材以优良的机械性能和高效的材料可回收性,在汽车行业广泛认可,成为汽车制造的重要选材之一,其整车占比大幅提升[2]。

铝材具有重量轻、强度高、耐腐蚀性好的特点。达到同样的力学性能指标,铝比钢轻47%[3]。

同时由于用户需求导向,车身结构从金属顶盖到玻璃天窗进而发展到整个玻璃天幕的转变,相应产生了一种没有中顶横梁的车身设计。在设计和安全目标上,在面对车身碰撞和顶压时,相对于有中顶横梁车身都更加严苛。本文所研究车型性能定义目标为中保研侧碰5星。也就意味着要求碰撞发生后B柱结构的侵入量距离H点的XZ平面距离>=125mm。

2 经典B柱设计和法规介绍

2.1 经典B柱加强板总成结构

B柱加强板是BIW中部最重要的性能和功能零件之一。其设计输入如下:第一,造型和PKG限制;第二,电子电器内外饰安装功能和门盖需求输入;第三,碰撞性能需求。简列如图3。

2.2 侧碰和顶压法规介绍

和B柱相关的法规有侧碰和顶压两大类。B柱在侧碰和顶压中所扮演的角色是不一样的。侧碰中,B柱是保护乘员舱内人员在侧碰发生时不被伤害的基础;顶压发生时,B柱的主要作用是在发生车顶受压或者翻滚时防护乘员舱内人员的头部生存空间不被挤压。

2.2.1 侧碰法规介绍

C-NACP采用变形移动壁障侧碰试验来部分评价车内乘员安全性。在侧碰法规当中相对严苛度的IIHS,和C-NACP的不同主要体现如下:

2.2.2 顶压法规介绍

车顶强度试验为准静态测试。通过刚性压板位移量127mm范围内测得的峰值载荷与整备质量之比来评价顶压等级。中保研和IIHS的顶压评价方式一致,如图5:

2.3 车身结构相应的设计思路

针对法规和性能需求B柱传力方式的设计已经趋于成熟,B柱上部整体结构稳定不变形保证乘客头部生存空间,B柱下部通门槛结构一起溃缩吸收能量保护大腿和躯干生存空间。下图为马自达Euro-Car Body侧碰传力方式设计,和IIHS中对B柱结构变形的评价方式。

3 无中顶横梁B柱设计

3.1 市场需求对应设计新挑战

B柱在安全性能之外的设计输入主要来自三方面:1-更大的视野和采光空间;2-更大的头部肩部Z/Y向空间;3-车身轻量化。

3.1.1 更大的视野、采光、头部空间的影响

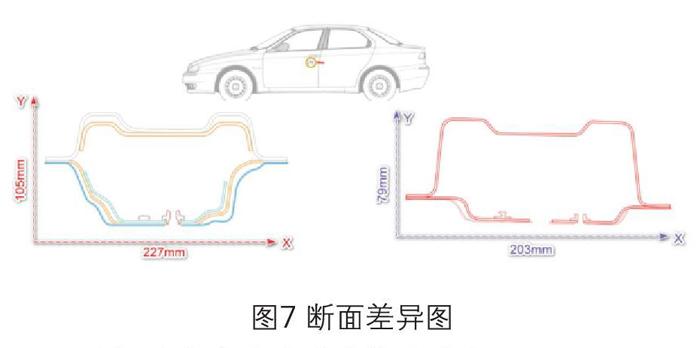

B柱的内外限制在轴距以及内外造型确认之后就基本定型了,更多的乘客需求空间就需要从结构本身入手。压缩B柱Y向断面同时取消中顶横梁的车身结构因此产生。B柱截面对比如下:

3.1.2 更轻的车身重量对结构的要求

轻量化是汽车行业不变的主题,由此催生了铝材的大面积应用。1992年,美国铝业协会的一份报告称,整车钢改为铝,平均用铝量将达到454kg[4]。

新能源汽车出于对电池的保护将门槛由钢改为铝挤出可以降重16Kg。钢铝混合的产生对B柱结构设计和材料选型以及连接方式提出了更大的挑战。

3.2 无中顶横梁B柱设计

B柱设计都是在满足功能/安全/空间的基础上,设计成本和重量最优的车身结构。无中顶横梁的难点在于如何分解优化碰撞中的能量传递,设计溃缩位置。以及克服钢铝混合车身中的连接挑战。

3.2.1 材料选择对应的结构设计

在有限断面空间的前提下,B柱的材料需要选择屈服强度非常高,并且连接和成型良好的零件材料。基于设计经验以及竞品的研究数据。进而开发了几种设计思路,如图8。

方案一,等厚板方案在各OEM大范围使用,工艺成熟质量品控稳定。吸能效果不满足性能需求,轻量化效果不明显。

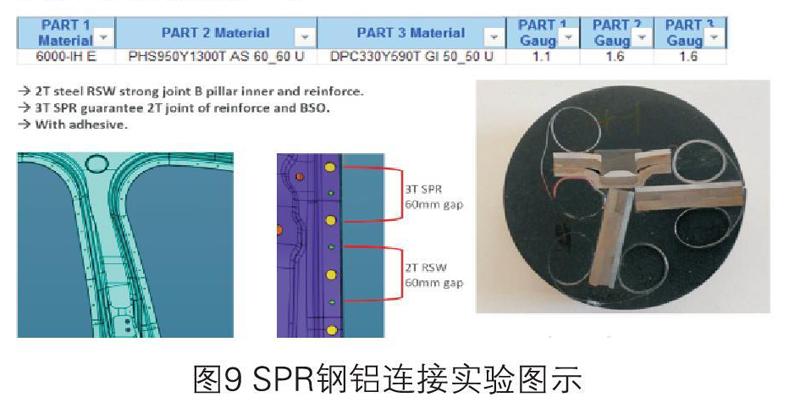

方案二,连续可变料厚TRB板可以大幅提升轻量化能力,并满足性能需求。然而在进行SPR钢铝(侧围外板)连接时,不具备量产可行性(TRB的厚度超过了1.6mm)。SPR-自穿刺铆接技术作为汽车白车身的主要连接方法之一,它可实现同种或异种材料的多层搭接[5] 。SPR連接钢铝的可行性实验图如下。

方案三,连续可变料厚TRB板并在B柱下采用软区。方案三在方案二基础上轻量化优势更加明显。下部的软区工艺可以明显提升侧碰中的吸能溃缩能力。然而基于CAE模拟中TRB料厚仍大于1.6mm,超出SPR连接热成型的能力。

方案四,单一料厚热成型/同时增加补丁板/再配合B柱下部软区方案。料厚配比为B柱加强板1.2+补丁板2.0mm。补丁板方案近些年比较流行,是在未加热前的主结构板料上焊接一个补丁结构,然后在加热后整体送入热成型模具内成型。方案四在满足轻量化需求的前提下达到了功能和性能目标。

方案五,单一料厚热成型/同时增加TRB补丁板/再配合B柱下部软区方案。方案五是方案四的性能进阶方案。CAE模拟中其轻量化效果和性能结果比方案四更进一步。不过此方案对模具工艺和焊接工艺要求极为苛刻,同时成本很高。

方案六,TRB热成型本体/同时增加单一料厚补丁板/再配合B柱下部软区方案。方案六也是方案四的性能进阶方案。CAE模拟中其轻量化效果和性能结果比方案四更进一步。不过此方案的B柱本体料厚仍大于1.6mm不符合量产热成型SPR范围。

综合6种方案的性能和功能情况以及成本参考,方案四-单一料厚热成型,同时增加补丁板,再配合B柱下部软区方案作为CAE虚拟验证的基础。

4 B柱性能仿真分析

CAE仿真模拟的基础是建立一个结构设计可行的3D模型。之后将3D参数化建模的CATIA模型导入LS-DYNA的Mseh模型中。模型优化校准并输入性能参数,连接参数等形成性能仿真模拟的基础。

4.1 基于模拟结果的结构优化和材料选型

初次计算结果显示B柱结构有三部分需要优化。1-在B柱下靠近门槛位置吸能溃缩不充分;2-在B柱加强板中间出现弯折;3-B柱上端和CANT RAIL的连接以及传力不理想。如图11,所示:

4.1.1 下B柱吸能区/中上部连接及结构优化

基于侧碰结果分析,B柱下部软区在侧碰发生时吸能不够充分,需要将软区的分界位置升高到B柱下铰链区域,让其变形更彻底。

和B柱下部的方式不同,B柱上的结构理念是稳定的B柱整体抵抗侧碰变形,进而保证乘员舱内人员的生存空间。CAE模拟结果显示B柱上部的受力没有良好的传递给CANT RAIL,导致中部弯折。建议延长B柱内板的patch长度,提升整体结构刚度,让壁障撞击位置的力可以传递给CANT RAIL使B柱上部整体抵抗侧碰不溃缩。优化后的结构如下图12所示:

基于优化后的结构重新建模再次仿真的结果满足法规性能5星的标准。

5 结论

本文初步探讨有无中顶横梁的B柱结构的不同设计理念。从空间布置,顾客需求,车身碰撞,以及轻量化等方面考量对B柱设计的影响。研讨了6种设计方案,通过对选中的一种结构进行CAE有限元模拟,总结优化了一种满足大批量生产的B结构方案。

方案四,单一料厚热成型/同时增加补丁板/再配合B柱下部软区方案。料厚配比为B柱加强板1.2+补丁板2.0mm。本方案在轻量化的前提下,满足安全和功能需求的同时克服了钢铝连接的难点。无中顶横梁的B柱结构的应用对车内人员空间和视野以及整车透光度带来的巨大进步。

参考文献:

[1]于东民. 玻璃纤维/碳纤维芳纶纸蜂窝板铣削试验研究[D]. 集美大学,2015.

[2]刘艳华. 汽车车身用6000系铝合金板材的研究:[硕士学位论文] .东北大学,2004.

[3]崔风歧.铝合金汽车—_21世纪汽车工业的骄子[J],轻金属,1995,(7):51—55.

[4]彭晓东.轻合金在汽车上的应用[J].机械工程材料,1999,23(2):1-4.

[5]申仲达.铝合金车身自冲铆工艺与力学性能研究:[硕士学位论文] .合肥工业大学,2018.