全铝车身后背门铰链安装点结构设计

顾华朋 张杨 徐望 马丽春

摘 要:本文通过某车型全铝车身设计过程中存在后背门饺链安装点静刚度不足的问题,从后背门安装点处截面、搭接结构、料厚等多方面对其静刚度不足原因进行了研究分析,提出提升后背门安装点静刚度性能的解决方案,并采取措施对后背门饺链安装点处进行多方面优化。通过 CAE 分析对改进效果进行了验证,结果表明优化后的模型满足了设计目标要求。

关键词:全铝车身;后背门较链;安装点;静刚度

中图分类号:U463.82+1 文献标识码:A 文章编号:1005-2550(2021)03-0089-04

Structural Design of Mounting Point of All Aluminum Body

Back Door

GU Hua-peng1, ZHANG Yang1, XU Wang1, MA Li-chun2

(1. Liaoning Zhongwang Group Co., Ltd, Liaoyang 111003, China; 2. School of Material Science and Engineer, Qingdao University, Qingdao 266071, China)

Abstract: Based on the problem of insufficient static stiffness of the Mounting point of the back door chain in the design process of an all aluminum car body, this paper studies and analyzes the reasons for the insufficient static stiffness from the cross section, overlapping structure, material thickness and other aspects of the installation point of the back door, puts forward solutions to improve the static stiffness performance of the installation point of the back door, and takes measures to optimize the installation point of the back door chain in many aspects It's not easy. The improvement effect is verified by CAE analysis, and the results show that the optimized model meets the design objectives.

Key Words: Aluminum alloy body; Back door chain; Mounting point; Static stiffness

顾华朋

毕业于河北科技大学,硕士研究生,现就职于辽宁忠旺集团有限公司,任生产运行副总经理,任职期间,荣获辽宁省科技进步一等奖。主要研究方向之一为铝合金车身及底盘零部件制备关键技术,国内外专业期刊发表论文4篇。

1 引言

在汽车的使用过程中,后背门通常易出现异响或晃动的现象,有时甚至会产生关闭困难或无法关闭的问题,这些间题与车身上后背门安装点系统静刚度有密切的关系。铝合金相比于普通钢材本身强度相对较低一些,因此对全铝车身的静刚度和强度提出了更高要求[1]。以某车型全铝车身为研究对象,根据后背门铰链安装点结构静刚度的仿真结果,通过改变顶盖后横梁以及铰链加强板的结构和料厚等多个方面进行优化,最终达到了后背门铰链安装点静刚度要求,并通过CAE模拟分析进行验证。

2 安装点静刚度目标

2.1 安装点静刚度定义

简单来讲静刚度就是车身施加的载荷力与其产生的车身最大变形挠度之比,或使车身单位挠度所需的載荷大小[2]。

其中:EI—弯曲静刚度,N/mm;F—安装点最大载荷,N;△Z—安装点对应的最大位移,mm。

2.2 监测点选取

为了更准确直观的反应后背门铰链安装点的变形情况,我们选取螺栓过孔的中心点为监测点,监测点p1、p2、p3、p4位置,如图1所示:

2.3 性能目标值设定

参考设计经验和对标数值(表1),将研究对象的全铝车身后背门铰链安装点静刚度目标值确定为1000N/mm[3]。

3 CAE仿真分析

对研究对象的3D数模建立有限元分析模型进行仿真,经计算研究对象的全铝车身后背门铰链安装点各监测点的静刚度如表2所示:

分析结果显示,研究对象的全铝车身后背门铰链安装点4处监测点的静刚度在500N/mm左右,与设计目标值1000N/mm存在较大的差距。

4 分析结构优化方案

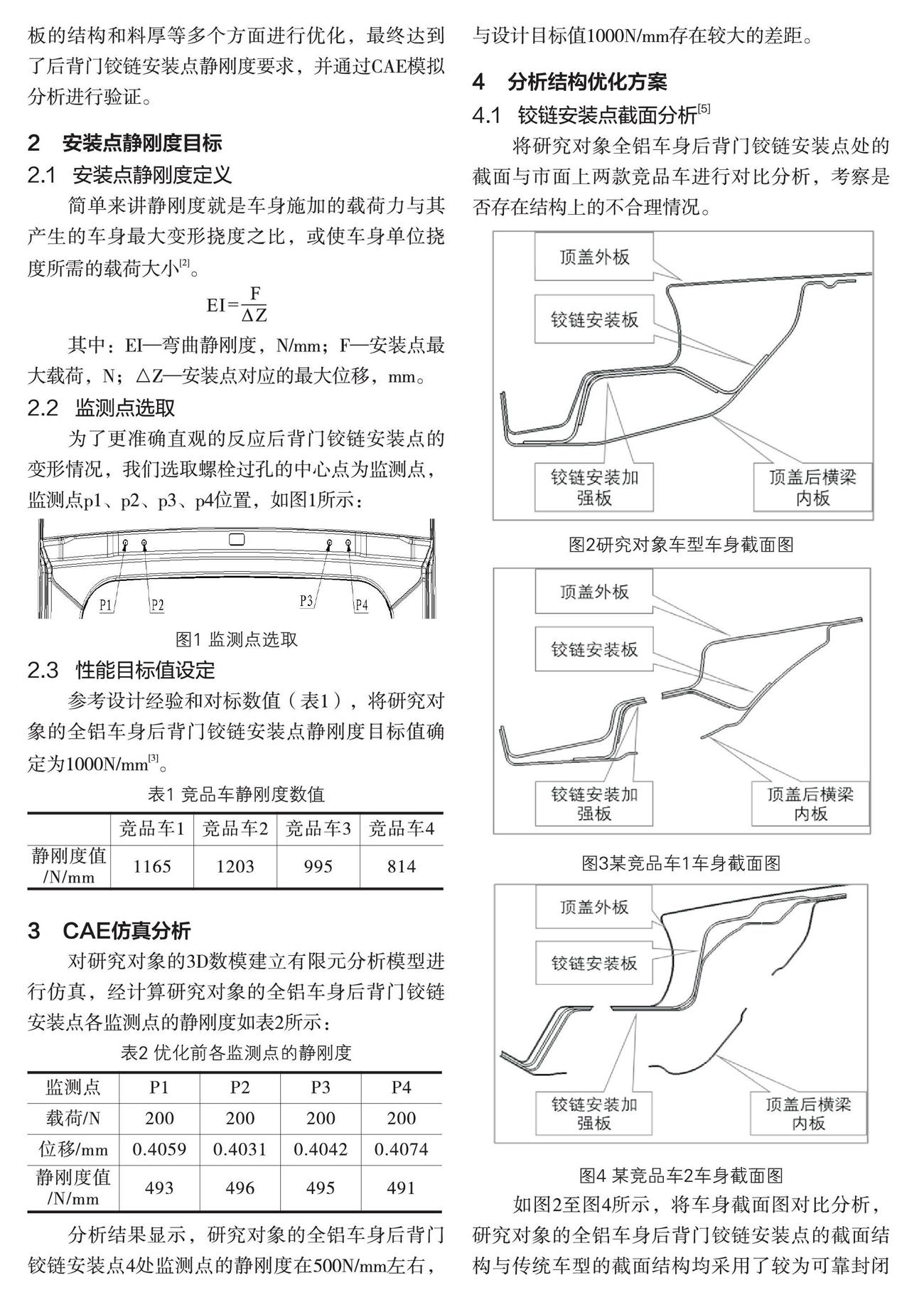

4.1 铰链安装点截面分析[5]

将研究对象全铝车身后背门铰链安装点处的截面与市面上两款竞品车进行对比分析,考察是否存在结构上的不合理情况。

如图2至图4所示,将车身截面图对比分析,研究对象的全铝车身后背门铰链安装点的截面结构与传统车型的截面结构均采用了较为可靠封闭腔体的结构形式,且安装点处均为三层板以上,总厚度在4.5mm左右,因此结构设计不是后背门铰链安装点静刚度不足的主要原因[4]。

4.2 周边搭接结构分析

如图5至图7所示,将研究对象的全铝车身的铰链加强板搭接结构及加强区域与竞品车型进行对比分析。

对比图中的加强区域可以发现,如图5所示,研究对象车型的铰链安装加强板只是单纯的一个盒子件形式与顶盖后横梁內板进行搭接,工况载荷下的应力几乎全部集中在铰链安装点的平面上,最终导致了静刚度严重不足。

此外我们对比发现竞品车型铰链安装加强板的料厚基本上在1.5mm左右,考虑到铝合金的强度相比于传统的钢材强度要更低一些,因此料厚也是影响铰链安装点静刚度不足的另一方面原因。

4.3 优化方案

经过前期的多方面分析,针对研究对象的全铝车身的后背门安装点静刚度不足问题,提出以下的几个优化方案:

(1)优化铰链安装加强板。如图8所示,原来的结构中铰链安装加强板只是一个小的盒子件结构,于顶盖后横梁内板只有4个SPR点的连接,应力过于集中。现将其延长,增加与顶盖后横梁的搭接区域,增加6个SPR点位置。让铰链安装加强板末端与流水槽产生搭接面,增加1个SPR点,提升整体的静刚度性能。

x

(2)优化侧围上边梁加强板。如图9所示,将加强板与顶盖后横梁外板以及后流水槽的结构搭接进行延长,并且与铰链加强板也设计了搭接结构,形成一个具有良好的力传导的三向通道结构,提升整体静刚度性能的前提下也保证了后背门铰链安装点的局部静刚度。

(3)铰链安装加强板加厚。将全铝车身的铰链加强板料厚由1.5mm增加到2.0mm。

4.4 优化方案效果验证

根据优化方案进行3D数模的修改设计,重新建立车身的有限元模型,将优化改进后的模型进行分析计算。分析结果显示车身后背门铰链安装点静刚度的四处监测点均达到了设计目标值的要求,各监测点的静刚度如表3所示:

5 总结

全铝车身和钢铝混合车身是未来汽车白车身的主要发展方向[6],由于全铝车身和传统车身在连接形式上存在一定差异,有些结构在设计上存在不同的需求。本文针对全铝车身开发过程中后背门铰链安装点静刚度不足问题进行了研究,通过对后背门铰链安装点处的截面、搭接结构及料厚进行了对比分析,提出了多个方面的改进方案,并将优化后的数模进行CAE仿真分析,最终优化后的后背门铰链静刚度达到了设计目标值的要求。目前针对全铝车身后背门铰链静刚度的设计验证研究文献较少,本文对后续同类车型的研发提供了一定的参考价值。

参考文献:

[1]张攀,雷刚,廖林清.某汽车白车身静刚度分析[J].重庆工学院学报,自然科学版,2008(4):12-14,35.

[2]马骊溟,朱智民,杨斌.轿车白车身有限元静刚度与试验静刚度对比[J].长安大学学报:自然科学版,2013,33(6):110-114.

[3]詹雯,时西芳,沈红荣.后背门铰链安装点(骨架侧)性能提升方案[J].农业装备与车辆工程,2016,54(5):82-84.

[4]于海博.车身结构设计与相关问题探讨[J].技术与市场,2011(5):126.

[5]刘鹏辉,徐家川,李迪,等.基于断面的后背门设计方法[J].汽车科技,2019(5):33-38.

[6]袁海波,褚东宁,康明,等.轻金属材料铝和镁在东风汽车上的应用[J].汽车科技,2011(4):1-5.