电动车减速器齿轮传递误差综合影响因素研究

史同杰 岳贵平 牛文博 姜永顺1

摘 要:本文主要针对电动汽车减速器齿轮传递误差影响因素开展研究。由于制造与安装误差、运行中受力变形以及齿面的微观修形等,齿轮不能在全齿面上共轭接触,齿轮啮合点会偏离理论啮合线一定距离,从而产生传动误差,成为齿轮振动噪声的主要激励源。本文以减速器斜齿圆柱齿轮为例,研究其传递误差影响因素,降低传递误差峰-峰值至0.1μm水平,并以某款电动车减速器一级齿轮副为例进行仿真优化及整车车内噪声验证。

关键词:传递误差;减速器;齿轮啸叫

中图分类号:U463.212 文献标识码:A 文章编号:1005-2550(2021)03-0059-06

Research on Gear Transmission Error Comprehensive Affecting Factors of Electric Vehicle Reducer

SHI Tong-jie1, 2, YUE Gui-ping1, 2, NIU Wen-bo1, 2, JIANG Yong-shun1, 2

(1. General R&D Institute of China FAW Group Co., Ltd., Changchun 130011, China;

2. State Key Laboratory of Comprehensive Technology on Automobile Vibration and Noise & Safety Control, Changchun 130011, China)

Abstract:This paper focuses on researching the influence factors of electric vehicle reducer gear transmission error. Due to multiple factors such as manufacturing, installation error, the mechanical deformation in the operation and gear tooth surface modification, gears can t be conjugated in the entire tooth contact surface. Gear mesh point will deviate from the theoretic meshing line a certain distance, resulting in transmission error, which becomes the main source of gear vibration and noise. This paper takes helical cylindrical gear of the reducer as an example to research the influence factors of gear transmission error, and reduces the transmission error peak-to-peak value to 0.1 μ m level. Finally the first gear pair of one e-drive reducer is optimized and applied on the vehicle to verify the noise performance improvement.

Key Words: Transmission Error; Gear Reducer; Gear Whine Noise

史同杰

畢业于吉林大学汽车工程学院,硕士研究生,现就职于中国第一汽车集团有限公司研发总院NVH研究所,电驱动系统NVH工程师,任中级工程师,已发表论文一篇。

引 言

减速器齿轮啸叫问题是电驱动系统主要噪声问题之一。失去了发动机的掩蔽效应,以及纯电动车NVH性能要求的不断提升,减速器齿轮啸叫噪声的要求日益严苛;另外由于目前纯电动车常用的单挡两级减速器,常用转速和扭矩范围较宽,需要兼顾各工况下的减速器噪声表现[1,2]。

齿轮传递误差是减速器总成噪声的主要激励来源,也是其产生啸叫问题的主要原因。从噪声源头出发降低齿轮传递误差激励,是控制齿轮啸叫噪声的关键[3,4]。本文采用精确、有效的方法,对影响齿轮传递误差的各方面因素进行计算研究,以最大限度的降低传递误差激励。

1 传递误差及影响因素

理想工作状态下,渐开线齿轮的从动轮将严格按照与主动轮之间的速比关系进行转动,但是由于实际制造和安装误差等影响因素的存在,从动轮的实际旋转角度不等于理论旋转角度[5]。传递误差就是实际与理论转角的差值,一般用弧度或长度单位表示。其理论计算公式:

(1)

式中:EF1、EF2为实际齿轮的齿形误差;ESAB是当前啮合齿轮副与前一啮合齿轮副之间的综合齿距偏差;DB1、DB2为啮合点处两轮齿沿啮合线的弯曲变形量,DH1、DH2为在啮合点处两轮齿沿啮合线方向的接触变形量[3]。

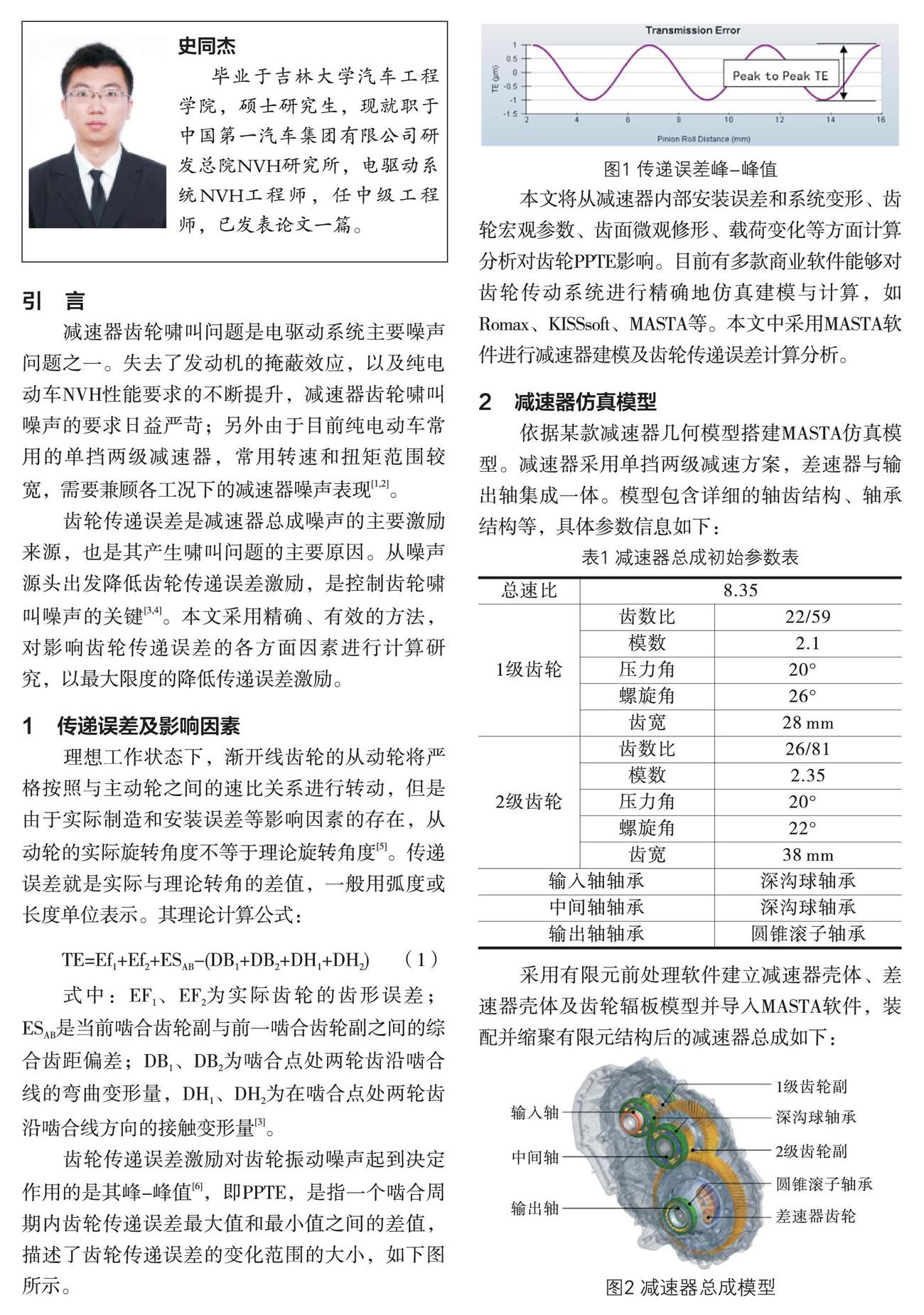

齿轮传递误差激励对齿轮振动噪声起到决定作用的是其峰-峰值[6],即PPTE,是指一个啮合周期内齿轮传递误差最大值和最小值之间的差值,描述了齿轮传递误差的变化范围的大小,如下图所示。

本文将从减速器内部安装误差和系统变形、齿轮宏观参数、齿面微观修形、载荷变化等方面计算分析对齿轮PPTE影响。目前有多款商业软件能够对齿轮传动系统进行精确地仿真建模与计算,如Romax、KISSsoft、MASTA等。本文中采用MASTA软件进行减速器建模及齿轮传递误差计算分析。

2 减速器仿真模型

依据某款减速器几何模型搭建MASTA仿真模型。减速器采用单挡两级减速方案,差速器与输出轴集成一体。模型包含详细的轴齿结构、轴承结构等,具体参数信息如下:

采用有限元前处理软件建立减速器壳体、差速器壳体及齿轮辐板模型并导入MASTA软件,装配并缩聚有限元结构后的减速器总成如下:

仿真模型能够模拟包含齿轮轴、轮齿、轮辐、轴承、壳体等刚度的系统变形和轮齿微观变形等对齿轮传递误差的影响。在仿真模型基础上,对影响齿轮传递误差的多个因素进行系统的计算分析。

3 齿轮传递误差影响因素计算对比

3.1 减速器总成级因素

总成部件对齿轮传递误差的影响,主要是由于各部件加工与装配误差、受载变形等对齿轮错位量的影响,进而对齿轮传递误差产生影响[6]。

本节内容主要模拟由于加工装配、受载变形导致的轴承中心实际位置偏离理论位置而导致对齿轮传递误差产生的影响。

3.1.1 总成加工与装配因素

总成装配因素主要是指轴承与箱体、轴承与轴的径向装配误差、两侧箱体轴承孔位置度偏差等,使齿轮啮合错位量与传递误差发生变化。模型中设置轴两端轴承孔偏心0.04mm,对比轴承的径向安装偏差对PPTE影响,结果如下:

根据计算结果可以看到,在不同负荷下会产生0.1~0.2μm的差异,同一齿轮轴两侧轴承不同心量对PPTE有明显影响。

3.1.2 轴承位置支撑刚度

轴承位置支撑刚度大小会影响到齿轮受载时的错位量。从两个方面提升支撑刚度:对减速器壳体,将其材料弹性模量提升2倍;对中间轴两侧轴承,两深沟球轴承方案改为深沟球轴承与圆柱滚子轴承方案,对比计算齿轮PPTE变化,结果如下。

根据计算结果对比,在大扭矩工况下齿轮副PPTE差异相对明显,提升支撑刚度能够减小齿轮在大负载下的PPTE,但对于小扭矩下的PPTE改善不明显。

3.2 齿轮轮齿微观参数

轮齿微观修形的目的是尽可能地使齿轮受载变形后齿面压力分布均匀,减少偏载,同时,轮齿在齿廓变形以后仍能保持运转平稳,减少啮入和啮出冲击。修行量过大可能会导致PPTE增大,过小有可能无法补偿加工与装配因素导致的错位,适当的微观修形参数是获得最优化的PPTE的关键[2]。在微观修形参数的設置过程中,应考虑轴齿、箱体、轴承整体的加工与装配精度,通过仿真和加工调整方式,在满足要求的情况下,尽量减小修形。

减速器所采用的渐开线斜齿圆柱齿轮的常规修形类型有3种:齿形修形、齿向修形和齿顶倒角,其中齿形修形包括齿顶修缘、齿根修缘、齿廓鼓形和压力角修形,齿向修形包括螺旋角修形、两端减薄和齿向鼓形修形,齿顶倒角分为圆角和斜角[5]。本部分旨在分析各参数对PPTE影响,为简化分析,以1级齿轮副为例,选择主动轮工作齿面的齿向鼓形、螺旋角修形、压力角修形、齿廓鼓形、齿顶修缘5个参数(见图6),制定多个修形方案,见表2,计算结果见图7。

对比方案1与方案3,过小的齿廓鼓形量,能够降低低负荷下的PPTE,但中高负荷下PPTE会显著增大;

对比方案3与方案4,过大的齿向鼓形量,能够降低高负荷下的PPTE,但会使中低负荷的PPTE明显增大;

对比方案1-4,适当的选择齿向、齿廓方向鼓形,能够兼顾中小负荷与大负荷下PPTE,获得较为理想的PPTE值。

对比方案2与方案5,方案5取消齿顶修缘后PPTE值减小,但对比两方案50%负荷下应力分布(图8),可以发现方案5在齿根处出现严重的应力集中,轮齿在啮合时易产生冲击并引起啸叫,需要避免出现这种情况。

对比方案2与方案6,适当的螺旋角修形能够明显降低中高负荷下PPTE值。

对比方案6与方案7,适当的压力角修形能够改善高负荷下PPTE值。

根据各方案计算结果对比,应合理规划各工况下的齿轮副接触区的位置、形状和大小,确定合理的齿轮微观修形参数,在此基础上尽量减小修形量,以获得较理想的齿轮PPTE值。

3.3 齿轮宏观参数

研究表明齿轮宏观参数变化对于齿轮PPTE的影响都源于其对重合度的影响[3]。优化齿轮宏观参数,提升齿轮重合度,是优化齿轮振动噪声的重要措施。本文通过修改齿轮螺旋角、齿宽、压力角、模数等几个宏观参数,提升齿轮副重合度,对比几个方案的齿轮PPTE值变化,见表3与图9:

根据5个方案计算结果,重合度提升,在全载荷范围内齿轮副传递误差峰-峰值均显著降低。由齿轮宏观参数决定的重合度大小对于齿轮PPTE影响起到最直接、最重要的影响。

4 各因素综合对比分析

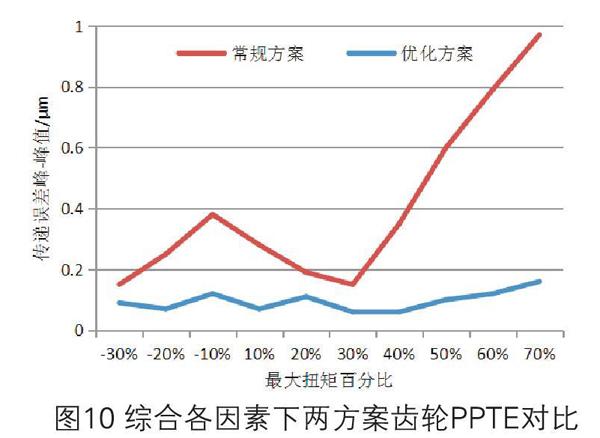

综合以上计算分析,选择对齿轮PPTE影响显著的3种因素,对减速器1级齿轮副进行优化设计,并对常规方案和优化方案进行仿真对比分析及试验验证。

4.1 两方案齿轮PPTE计算对比

对比图10中两套齿轮设计方案的传递误差仿真结果,系统地控制好减速器系统变形与安装误差、齿轮微观和宏观参数等因素,可以极大的降低齿轮PPTE值。中低负荷下优化方案的传递误差峰-峰值由0.4μm降低至0.1μm的水平。

4.2 试验验证

应用以上两套设计方案的减速器,搭载整车进行试验测试,分别测试加速和滑行工况下减速器车内阶次噪声。

测试结果如下图所示(传声器布置于驾驶员左耳位置):

根据实车测试结果,采用优化方案的减速器车内阶次噪声在整个转速范围内降低3-5dB(A)。

试验表明通过优化设计齿轮副参数,降低齿轮传递误差峰-峰值,能够显著降低减速器车内阶次噪声。

5 总结

综合分析减速器系统安装误差、齿轮宏观和微观参数等因素对齿轮PPTE的影响,可以得到以下结论:

1、轴承的安装误差对各个负荷下的传递误差均有显著影响,应尽量减小齿轮轴轴承的安装误差;

2、齿轮支撑刚度的提升,能够明显减小大负荷下的传递误差;

3、在满足空间等要求下,应尽量通过优化宏观参数提升齿轮副重合度;

4、进行合理的齿轮微观修形,并尽量保证齿轮副接触区在常用工况下合适的位置、形状和大小,不扩展至齿面以外。

本文以实际产品为例,通过采取以上优化措施,降低齿轮传递误差峰-峰值至0.1μm的水平,实现了减速器车内阶次噪声明显降低,为减速器的NVH优化提供了一般性的改进方向。

参考文献:

[1]方源,章桐等. 基于轮齿修形的电动车齿轮啸叫噪声品质研究[J]. 振动与冲击,2016,35(5):123-128.

[2]王瑞欣,杨超等. 電动汽车高速齿轮的振动噪声分析方法研究[J]. 机械传动,2019,43(4):32-36.

[3]Uday Nayak, S Aravind, and Sunil Aundhekar. Influence of Gear Geometry on Gearbox Noise Reduction - An Experimental Investigation [J], SAE Int. J. Commer. Veh. 2014, 7(2): 746-752.

[4]刘艳芳,赖俊斌等. 斜齿轮振动噪声分析方法[J]. 振动、测试与诊断,2016,36(5):960-966.

[5]Chol, J.H., Lee, H.K., Suh, H.S., and Lee, S.H. The Development of Gear Tooth Micro Geometry Analysis Method for the Transmission Gear Noise Robustness [J], SAE Technical Paper 2019-01-1414.

[6]Yue, G., Niu, W., Zhao, J., Kong, D. et al. Gear Whine Resolution by Tooth Modification and Multi-Body Dynamics Analysis [J], SAE Technical Paper 2019-01-1061.