氨碱法化灰工序热量平衡分析

刘鸿浩,李 凯,张世亮

(山东海化股份有限公司纯碱厂,山东 潍坊 262736)

在氨碱法制碱工业中,石灰乳用于氨的回收和精盐水除镁。合格石灰乳的正常供应,是达到稳定生产、降低生产消耗的重要生产环节。我厂(山东海化纯碱厂)目前控制灰乳浓度(石灰乳中活性氧化钙的含量)在150~170 tt,波动极差控制在5 tt以下;但在实际生产过程中,日波动极差均值在9 tt以上,石灰乳浓度波动较大,导致蒸馏工序难操作,废液氨超标。

为及时掌握石灰乳浓度变化,稳定生产,减少波动,我厂自2015年新上在线灰乳密度仪,但因灰乳含砂量较大,导致灰乳密度仪经常性堵塞,无法正常使用。只能通过人工滴定的方法检测石灰乳浓度,该方法受人工化验误差,时效性影响,不能及时、准确反馈石灰乳的瞬时浓度变化。

在石灰乳的制备过程中,由于氧化钙与水发生消化放热反应,释放大量的热,会提高石灰乳的温度。本文将通过对化灰工序的热化学反应的剖析,以灰乳温度这一重要生产参数,作为稳定石灰乳浓度的参考依据。

1 理论基础

石灰窑煅烧后的石灰石分解成生石灰和二氧化碳,其中生石灰由皮带送至灰仓,通过灰仓底部的加灰器送至化灰机内。与由温海水、除尘水、电石渣浆水组成的化灰水发生消化反应,生产粗灰乳,再经灰乳转筛除去砂子后的灰乳流入灰乳罐内,通过灰乳泵将灰乳分别送至重碱车间蒸氨和盐水车间除镁用。

1.1 热化学反应过程

生石灰的主要成分是CaO,遇水时易发生消化反应,生产Ca(OH)2。同时生石灰中的少量MgO遇水反应生产Mg(OH)2。在该消化反应过程中,会释放大量的热量,通过热量的传递使石灰乳的温度升高,其化学反应方程式如下:

在该反应过程中,释放热量的多少取决于石灰的质量及化灰用水的质量。优质的石灰在消化时很容易就能制取高浓度的活性氧化钙,同时释放的热量也能提高石灰乳的温度。但石灰乳的最终温度则取决于释放热量的多少跟化灰用水温度的高低。

1.2 热化学反应与灰乳温度的理论计算

设定生产1 t纯碱需活性氧化钙含量为160 tt的石灰乳2.08 m3。

则:1 L石灰乳含CaO为160 tt×1/20×2=4 mol/L

2.08 m3石灰乳中含CaO为2.08×1 000×4=8 320 mol

根据氧化钙的消化反应方式可知:

生产1 L160 tt的石灰乳,所释放热量:

Q放=4×66.6 kJ/L=266.4 kJ

石灰乳比热容Cp=3.43kJ/(kg·℃),相对密度ρ=1 224 kg/m3

根据物理热量计算公式,可求出该生产条件下,制取活性氧化钙含量160 tt的石灰乳的温度升高变化值:

ΔT=Q放/(Cp×ρ)=266.4×1 000/3.43×1 220=63.66 ℃。

化灰用水温度基本维持在冬季40 ℃以上,夏季50 ℃以上。按照平均温度控制50 ℃的控制水平,制取活性氧化钙含量在160 tt的灰乳,其灰乳温度应在113.66 ℃。在实际生产中,考虑化灰机排气筒、流槽、灰乳转筛、管线等设备的热损耗,实际灰乳温度控制在92~104 ℃。另外,各生产企业的化灰机产能及转速的大小,影响石灰的消化效率,导致部分生石灰消化不完全,使其进入灰乳罐及泵送系统后进行二次消化,此时也会释放热量升高灰乳温度。根据灰乳温度的波动情况可以大体掌握灰乳浓度的高低,从而有利于化灰的稳定操作。

2 消化反应热量平衡分析

把化灰生产系统看做成一个热量交换系统,在这个能量交换系统内,收入的热量就是生石灰带入的热量、化灰水带入的热量以及消化反应释放的热量。支出的热量包括送往蒸吸和盐水的灰乳所带走的热量、化灰机拔气筒排放的蒸汽热量、灰乳罐拔气筒排放的蒸汽热量、管道及设备损失的热量。另外,在生产过程中石灰乳返回系统属热量内部交换系统,可忽略。

2.1 主体设备型号及其产能

表1 主要试验设备列表

2.2 测试数据及计算

1)收入热量计算公式:

Qr=Ms×Cs×ΔTs+ρw×Vw×Cw×ΔTw+Q1+Q2

(1)

式中:Qr——化灰系统收入总热量,kJ/h;

Ms——生石灰输入量,kg/h;

Cs——生石灰比热容,kJ/(kg·℃);

ΔTs——生石灰温差,℃;

ρw——化合水相对密度,kg/m3;

Vw——化合水用量,m3/h;

Cw——化合水比热容,kJ/(kg·℃);

ΔTw——化合水温差,℃;

Q1——CaO反应放热,kJ;

Q2——MgO反应放热(量少忽略为0),kJ。

室外环境基准温度:T0=20℃。

2)支出热量计算公式:

Qz=ρz×Vz×Cz×ΔTr+ρy×Vy×Cy×ΔTr+Qs

(2)

式中:Qz——化灰系统支出总热量,kJ/h;

ρz——灰乳相对密度,kg/m3;

Vz——蒸吸灰乳用量,m3/h;

Cz——灰乳比热容,kJ/(kg·℃);

ΔTr——灰乳温差,℃;

ρy——盐水相对密度,kg/m3;

Vy——盐水灰乳用量,m3/h;

Cy——盐水比热容,kJ/(kg·℃);

Qs——蒸汽排空及其他热量损失,kJ/h。

3)测试数据及分析:

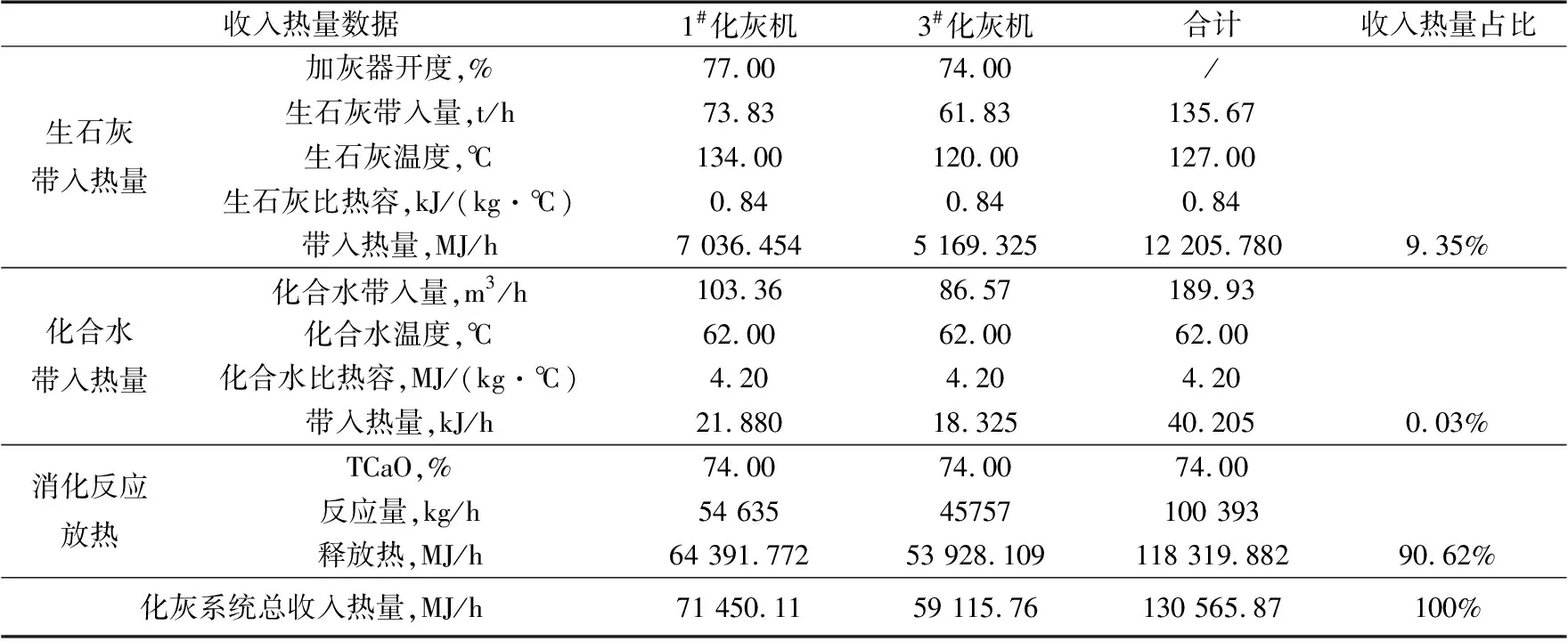

表2 化灰系统收入热量测算表

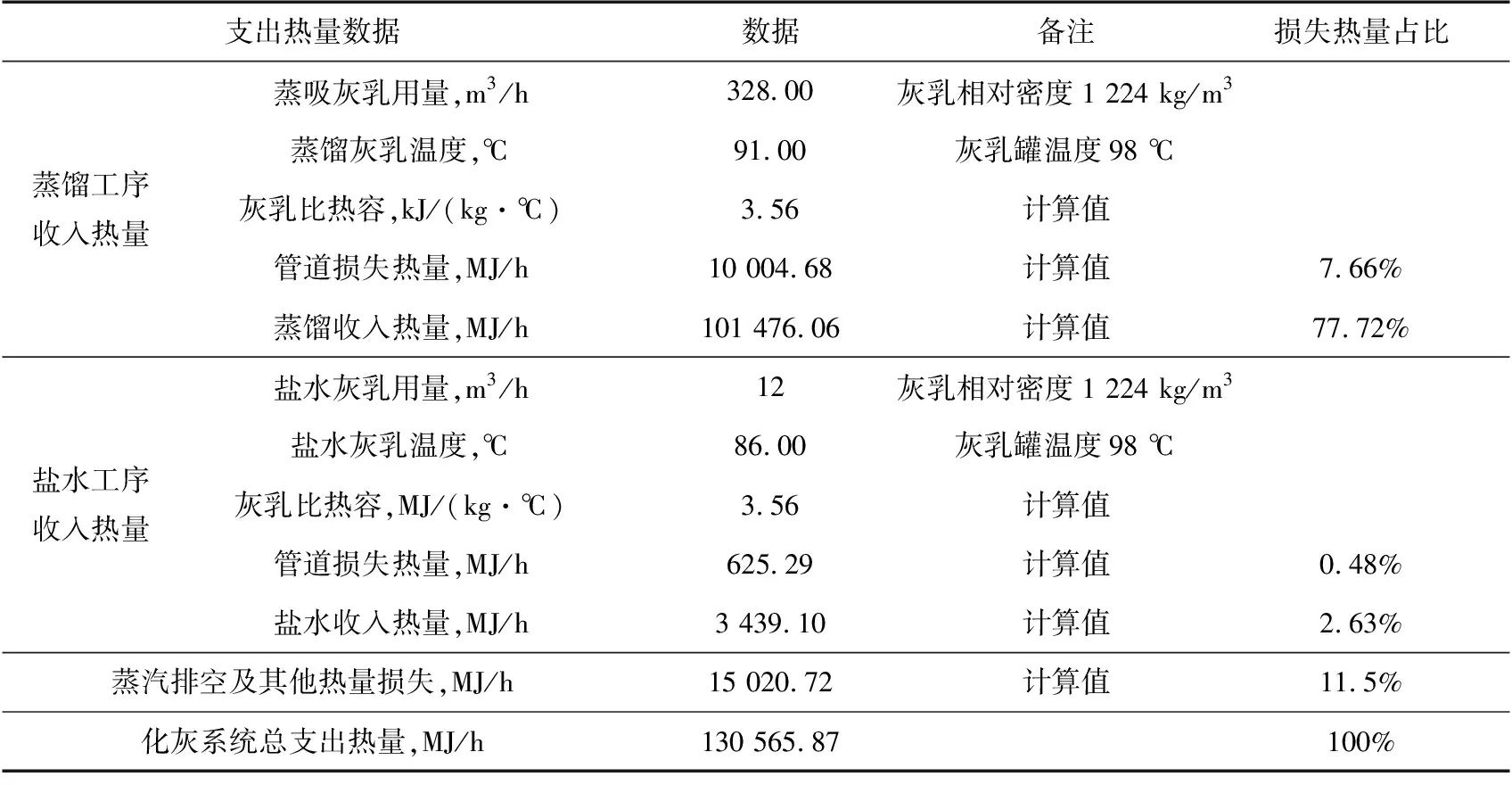

表3 化灰系统支出热量测算表

根据理论公式(1)、(2),结合生产数据,经测算系统收入总热量130 565.87 MJ/h。

系统总损失热量Qs=15 020.72+10 004.68+625.29=25 650.69 MJ/h。

热量损失率ηS=Qs/Qr=19.65%,热量利用率ηL=80.35%。

3 石灰乳温度检测及分析

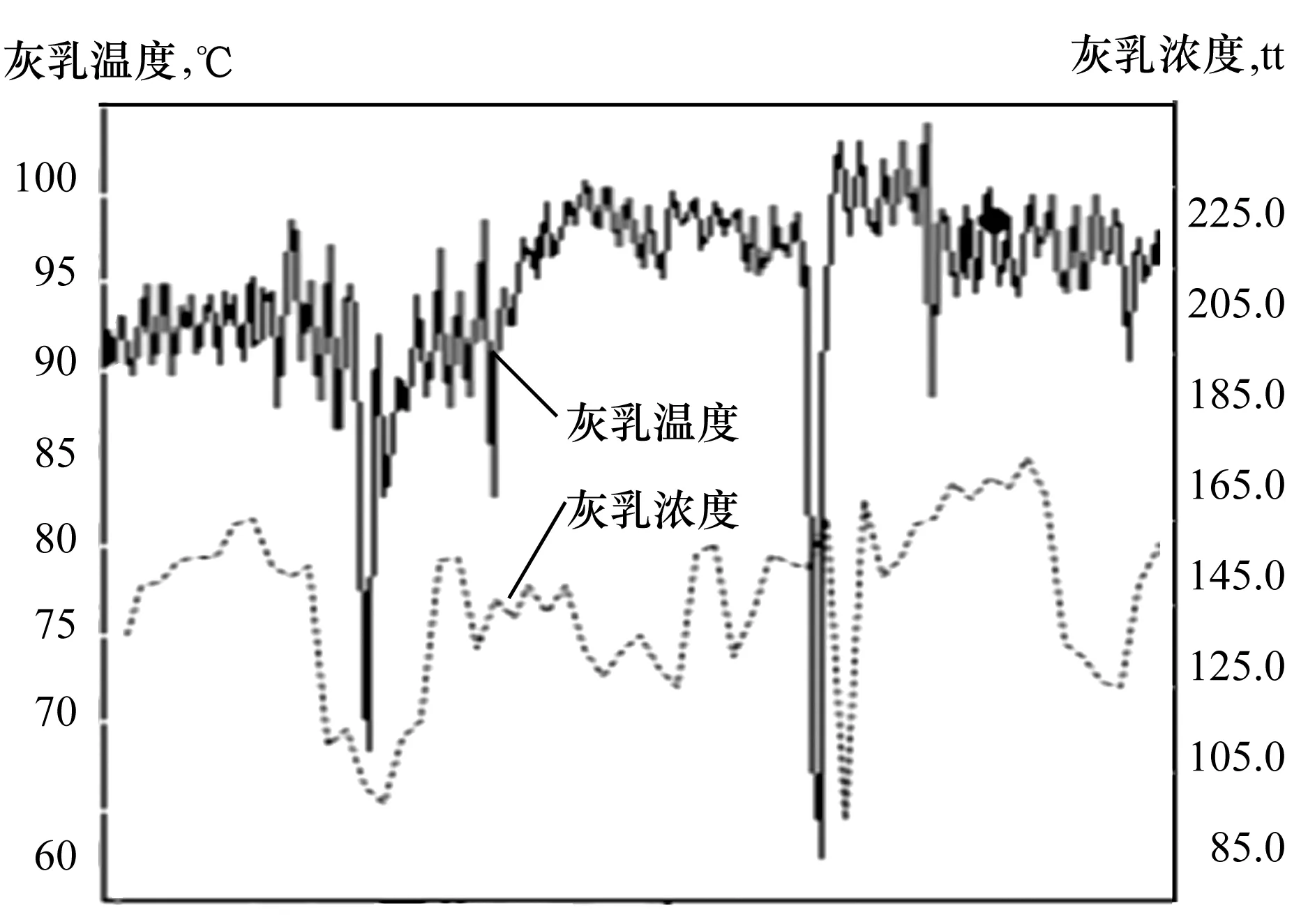

为便于分析石灰乳温度的真实变化,对灰乳罐内温度进行实时测量。并针对同时间段的灰乳浓度变化进行人工化验测量,测量数据如图1所示。通过对比可以发现,灰乳罐内温度的变化趋势与灰乳浓度的变化趋势基本一致。

图1 石灰乳浓度与灰乳温度变化趋势图

为此,根据化灰工序热量平衡分析,生产过程中会有19.65%的热量损失,根据第1、2节的理论推算,灰乳浓度在160 tt时,温度升高63.66 ℃,按照19.6%的热量损失比例计算,实际上温度变化为ΔT=63.66×(1-19.65%)=51.15 ℃,化灰系统用水初始温度50 ℃,灰乳温度则应该在101.18 ℃。以此类推,生产1 m3石灰乳,石灰乳浓度与增温的变化如图2所示。

19%损失率下的实际增温,℃图2 实际增温与灰乳浓度趋势图

在化灰工序实际操作中,根据此表可获知其石灰乳浓度变化趋势。例如:石灰乳温度表温在102 ℃,化灰用水温度50 ℃,温差52 ℃,则石灰乳浓度在160~162 tt之间。另外,化灰用水温度变化不大,石灰乳温度变化大,则根据此表可获知石灰乳的波动范围。以帮助化灰工序操作人员通过及时的调整加灰比值来调整石灰乳浓度。

4 结 语

通过对我厂化灰工序的热量平衡分析,石灰乳罐内温度的变化能及时反馈出石灰乳浓度的变化。

研究发现,石灰乳温度随浓度的升高而升高。生产岗位人员可根据石灰乳温度的高低变化,及时调整加灰比值,稳定石灰乳浓度。