金属矿山主体设备监测系统的实施与应用

——以球磨机为例

赵伟光 甄康华 吴 晨

(河钢集团矿业有限公司司家营北区分公司)

球磨机等矿山设备的状况一般需要依靠点检人员定期点巡检来了解和掌握,设备潜在故障更需要点检人员凭经验进行判断,这种方式其实不利于设备的维护和管理,有的设备的潜在隐患不能及时被发现,甚至需待到出现实质性事故后才能被发现。传统的设备运行监测方式严重占用人工、依赖人工,对点检人员的经验及责任心要求极高,即使这样,设备运行隐患趋势变化情况也难以量化、跟踪。设备监测系统的实施,可以对设备状况进行及时了解、维护,保障设备的安全运行,减少设备停机时间[1-5]。

1 球磨机系统监测的特点

球磨机系统监测的特点主要体现在以下10个方面:

(1)通过振动、温度等传感器对关键机电传动设备进行在线监测。

(2)故障预警监测参数分级报警(1~4级),报警信息向电脑和移动终端推送,参数阈值设置有国际标准和自学模式。

(3)对传动设备进行故障分析与诊断,对动态振动、温度等数据进行分析,实现对传动设备轴承、齿轮、转轴等关键部件进行精确的故障分析与诊断。

(4)系统采用开放式数据平台,不需要额外配备检测装置。

(5)采用B/S架构,用户不需要在PC机上安装软件,用户可以随时随地了解设备的运行状况。

(6)分析历史运行数据,通过对设备历史运行数据的分析,提前判断设备故障,对设备进行预测性维护和保养,最大限度地延长设备使用寿命。

(7)系统对监测设备定期出具运行、维护体检报告,系统自动统计故障和热点高频故障,对设备运行状态进行评估,并出具运行、维护体检报告。

(8)通过远程专家问诊系统,为设备出具故障诊断报告,配备数名相关领域专家为设备故障出具诊断分析报告。

(9)设备维保管理系统对设备维保进行记录、管理和分析,包含维保频率分析、历史记录查询等。对关键设备维护前后、故障前后的监测数据进行专题分析,实现关键设备维护质量及故障维修质量评估。

(10)提供智能生产管理系统(MES),系统软件具有API接口,可以与智能矿山、智能工厂等顶层系统相连接,将故障诊断系统整合到智能矿山或智能工厂大系统中,作为大系统底层的数据采集与分析部分。

2 球磨机系统监测设计

通过振动、温度等传感器对关键机电传动设备进行在线监测。采用振动、温度一体传感器监测电机、减速机、轴承的振动和温度等参数,并在Web和移动终端实时显示运行数据。对动态振动、温度等数据进行分析,得到传动设备运行状态的各种参数和图谱(包括加速度峭度、均方根值、幅值谱、功率谱、谱密度、倒频谱、包络谱等),实现对传动设备的轴承、齿轮、转轴等关键部件进行精确的故障分析与诊断。

球磨机的测点布置为电机2个、电机驱动端和风扇端各1个、小齿轮两侧轴承各1个、每个主轴承2个(监测振动位移和振动速度,采用高灵敏度的有线传感器)。

3 球磨机系统监测方案统计

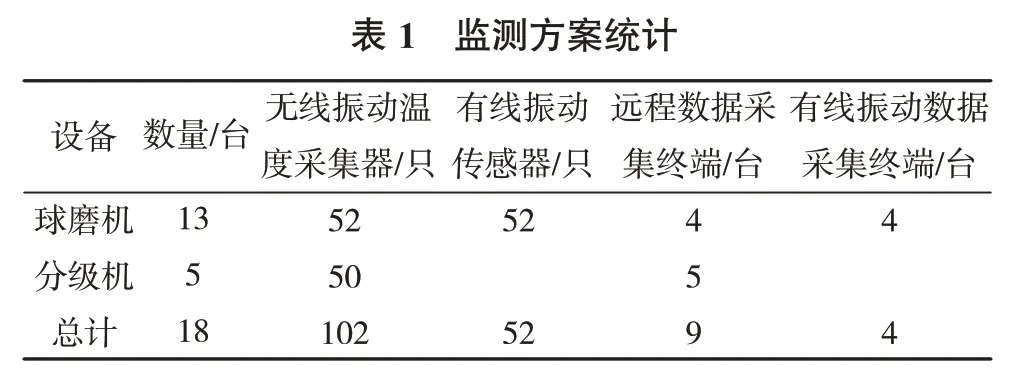

球磨机系统监测方案统计见表1。

?

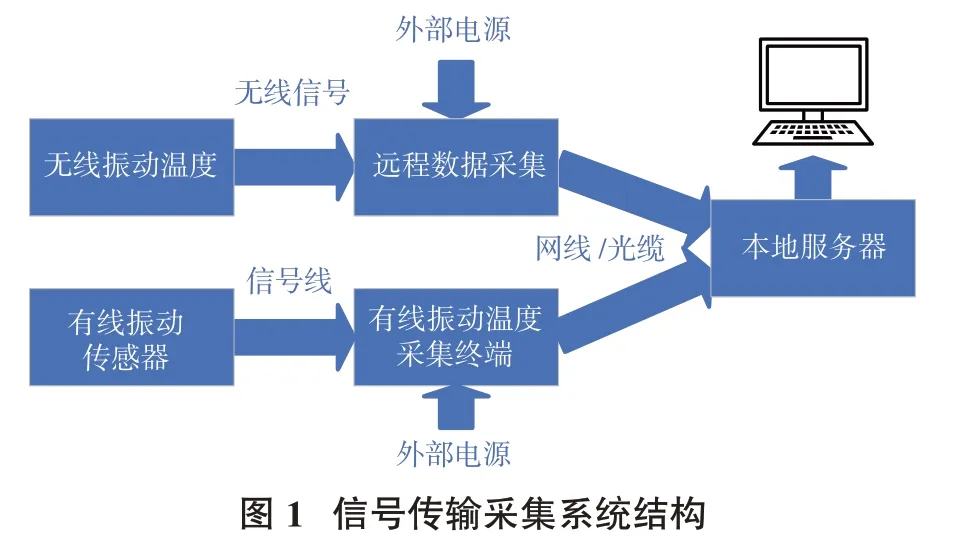

从表1可以看出,整个系统共需无线振动温度采集器102只,有线振动传感器52只,远程数据采集终端9台,有线振动数据采集终端4台。其中无线振动温度采集器和有线振动传感器带有强磁底座,可直接吸附到设备测点位置表面,不需要对设备进行大的改造,安装方便、快捷、牢固;远程数据采集终端和有线振动温度采集终端则就近安装在墙面上,采用膨胀螺栓固定。远程数据采集终端通过无线通讯方式采集无线振动温度采集器的数据信号;有线振动温度采集器则需要将有线振动传感器接线至终端箱内,接受数据信号,二者都需要外接电源线和网线,通过网线或者光缆将数据传输到本地服务器。信号传输采集见图1。

综上所述,振动传感器采用强磁底座吸附到设备表面,安装方便、快捷,除部分有线传感器需要布线外,其余无线传感器采用无线信号传输数据,节省了人力、物力、时间;终端箱采用膨胀螺栓固定,安装方便简单;数据上传只需要通过一根网线或光缆上传至本地服务器,即可实现整个系统的监测。所以,在可行性方面具有很大的优势。

4 效益分析

在线故障监测系统弥补了自动化系统的监控死角,在某些程度上替代人员点巡检,可将故障隐患消除在萌芽状态,保障了机电设备的安全、高效、健康运行。系统可以对矿山设备关键部位已发生或即将发生的故障进行诊断、预警,对设备的健康数据进行统计汇总,并提供给客户,达到故障的精准预判,预知并避免故障的扩大,并实现远程实时监控的目的,有助于对设备状况及时了解、及时维护,保障设备的安全运行,减少设备停机时间。

5 结论

随着数据传输技术的发展,特别是5G时代的到来,使设备运行数据具备了现场采集、远程传输、实时分析的条件。智能化的数据采集、分析、诊断系统能对矿山设备的运行参数进行实时跟踪,对设备管理提供最合理的意见,在设备管理上具有划时代的意义。