高纬度地区六氟化硫密度继电器校验技术研究

关艳玲,付丽君,关艳艳,金海全

(1.国网黑龙江省电力有限公司电力科学研究院,哈尔滨 150030;2.国网黑龙江省电力有限公司七台河供电公司,黑龙江 七台河 154600;3.哈尔滨铁路集团有限公司绥化工务段,黑龙江 绥化 152000)

0 引 言

黑龙江省冬季气温低,在低温环境下输变电设备的电气性能和机械性能都直接受到影响,国内的输变电设备在出厂和运行中都没进行过系统的低温性能试验,所以在高纬度地区的输变电设备出现的事故较多,甚至威胁电网安全运行,而现有校验规程和仪器设备只适用于常温条件下对六氟化硫密度继电器进行校验和评价。近两年,黑龙江省多个变电站出现六氟化硫断路器低温闭锁情况,现有的技术方法无法对密度继电器低温准确性进行判断,无法确定密度继电器的检测值和反馈值是否准确,密度继电器作为六氟化硫电气设备重要的在线监测和保护装置又长时间在低温下运行,需要定期进行校验。因此需开展六氟化硫密度继电器低温校验的技术研究,从而确保密度继电器低温运行的可靠性和准确性。

1 六氟化硫气体密度继电器校验技术研究现状

目前六氟化硫气体密度继电器校验技术研究处于初期阶段,许多单位所用的六氟化硫气体密度继电器校验仪,只能在常温状态下进行检验,而不能实现低温下校验,特别是在极限低温状态下进行校验,因此不能对六氟化硫气体密度继电器进行全面的性能检验和综合判断。

中国投入电网的开关设备,在设备设计、制造、选型和招投标过程中,尚未有低温性能试验数据、指标和国家标准,据了解国产的设备和材料大多没有进行低温性能试验,国外大部分设备也未进行低温性能试验,这就使高纬度低温地区电网在设备选型、设备交接验收、运行等方面存在严重弊端,给低温运行带来事故隐患。为解决六氟化硫密度继电器在严寒地区能够可靠运行的问题,国内外学者和开关制造厂家对此进行了初步的分析研究和试验。中国对高纬度地区低温条件下开关设备运行技术的研究相对滞后,对低温环境下开关设备运维技术的研究和试验数据甚少,相关试验研究工作尚处于起步阶段。

总体来说,国内六氟化硫密度继电器校验设备的生产仍处于发展初期,所生产的产品都自成系列,不具备通用的测试接口和统一的设备标准,在校验精度和工作可靠性方面并不具备成熟的竞争力,产品自动化程度较低,功能单一,缺乏核心的高端技术,这些因素都限制了六氟化硫密度继电器校验设备的应用和进一步发展[1]。国外对六氟化硫气体密度继电器的研究和检测虽然比较早,测试六氟化硫气体密度技术也已经较为成熟,但对于六氟化硫密度继电器低温的补偿方法以及密度继电器的低温校验方法亦存在空白。

因此,尽快开发新一代六氟化硫密度继电器校验系统,加强产品实用性,提高产品竞争力是国内电力行业的一项重要任务。

2 低温下压力和温度测试研究

2.1 压力示值误差测试

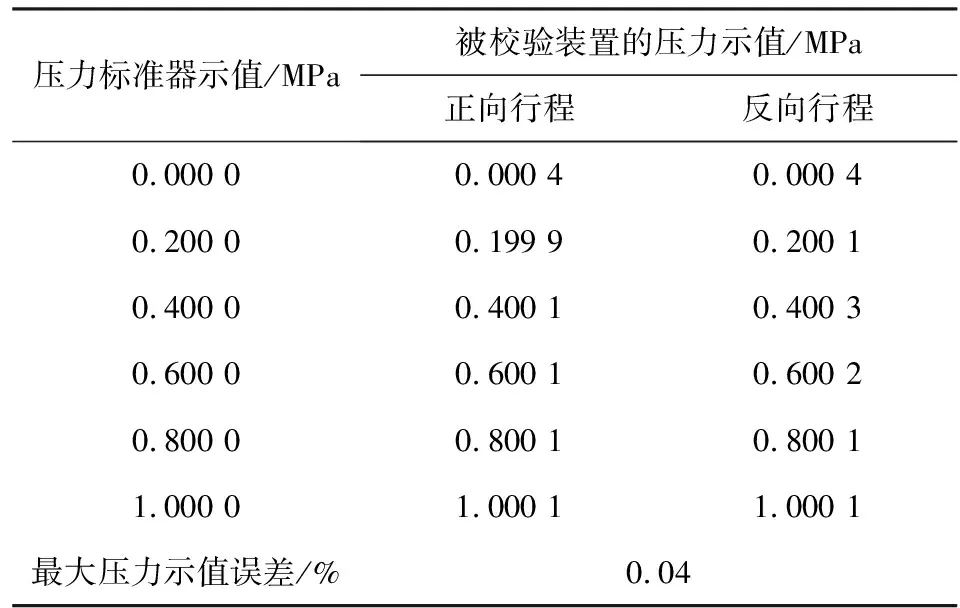

采用与压力标准器比对的方法进行压力校准。除去零点和最大压力值,在装置压力测量量程范围内,还需选取4个校验压力值,分别为0.000 0 MPa、0.200 0 MPa、0.400 0 MPa、0.600 0 MPa、0.800 0 MPa、1.000 0 MPa。校准时首先进行一个正向行程,然后再进行一个反向行程,将待校验的装置与压力标准器连接好,检查连接管路是否漏气,如存在,需重新处理并连接,确定无泄漏之后方可校验。首先升压到待校准的压力点,等待压力示值稳定后读取并记录压力标准器和被校验装置的压力示值,分别测量各个校准点直至满量程,然后,再通过降压方式进行反行程校准,等待压力示值稳定后读取并记录压力标准器和被校验装置的压力示值。通过测得表1中各个压力测量点的压力示值,计算误差并对被校验装置进行压力校正[2]。

表1 压力示值误差的测量Table 1 Measurement of pressure indication error

校验仪压力示值误差按式(1)计算。

(1)

式中:δ为压力示值误差,%;pX为第X个校准点校验仪的压力示值,MPa ;pXi为第X个校准点的标准器压力示值,MPa;pFS为校验仪的量程,MPa。

2.2 温度测量误差测试

校验装置温度测量误差的校准,在温度测量范围内选择6个校准点,分别为-40 ℃、-20 ℃、-10 ℃、0 ℃、10 ℃、20 ℃。

将被校校验仪的温度传感器与温度标准器同时放置在低温试验箱内,降低温度至校准点,从低温逐点升温至各个校准点[3]。在每一校准点测量时,待温度稳定后,分别读取并记录温度标准器与被校校验仪显示的温度值。通过测得表2中各个温度测量点的温度,计算误差对被校验装置进行温度校正[4]。

表2 温度误差的测量Table 2 Measurement of temperature error ℃

温度误差=被校校验装置示值-标准温度计示值

2.3 温度补偿误差测试

当环境温度为(20±1)℃,对待校验装置进行抽真空处理,抽至真空度为当地真空极限的90%以上,再充入纯六氟化硫气体,调压至校验装置量程范围内的某一点,确认无泄漏后,将校验装置放到低温试验箱进行温度补偿误差的校验,在校验装置的工作温度测量范围内选择4个校准点(-20 ℃,-10 ℃,10 ℃,20 ℃)。首先将温度设置到参考点20 ℃后,稳定2 h甚至更久,读取并记录校验装置的p20示值,此为p20 标标准值;然后降温到相应校准点,稳定两小时甚至更久,分别读取并记录校验装置的p20示值。

温度补偿误差按式(2)计算。

(2)

式中:ΔT为当环境温度不是20 ℃时的温度补偿误差(以量程的百分数表示)%;p20为六氟化硫气体密度为定值时,不同的温度下,校验设备p20示值,MPa;p20标为六氟化硫气体密度不变时,当温度为20 ℃时,校验设备p20示值,MPa;pFS为校验设备的量程,MPa。

温度补偿误差测试结果如表3所示。

3 低温补偿方法的选择

六氟化硫气体密度继电器是一个具有温度补偿功能的压力控制继电器,采用温度为20 ℃时的压力表示其密度,普通的压力表,因在密封系统中压力大小和温度有直接关系而不能实现密度的监测,所以当温度偏离20 ℃的情况下需要对其进行补偿。这对测量系统的要求很高,既要考虑压力又要兼顾温度的影响,因此,依据压力及温度的关系曲线,对压力进行校正,实现监测气体密度的目的。

在不同的温度下,需对压力进行相应的补偿,补偿方法主要有两种,即软件补偿法和气体补偿法。气体补偿法与软件补偿法相比较为复杂,而且对压力调节系统要求极高,测量时间过长[5]。软件补偿法则是利用压力和温度的关系曲线对数据进行处理,校准精确度高,其准确度也很高,而且便于操作,对六氟化硫气体压力调节控制系统的密封性要求相对较低,能够有效的缩短校验时间,软件补偿法能够适用于高标准的计量要求。

研究采用先进的中控单元、温度控制单元及封闭的六氟化硫压力调节控制单元来进行。该方法采集六氟化硫气体压力和温度,将采集的数据传至中控单元,使用六氟化硫气体的压力和温度之间的关系曲线数学模型,采用测量的软件补偿方法,经过中控单元计算,获得六氟化硫密度值[6]。根据六氟化硫气体密度曲线方程,进行计算。算式(3)如下:

p=0.57×10-4ρT(1+B)-ρ2A

A=0.75×10-3(1-0.73×10-3ρ)

B=2.51×10-3ρ(1-0.85×10-3ρ)

(3)

式中:ρ为密度,kg/m3;T为温度,K;p为绝对压力,MPa;A、B是由试验测得的常数,对于不同种类的气体有不同值。

利用上述关系式,在测量得到温度和压力值后,利用能够准确表示六氟化硫气体压力与温度关系的Beattie&Bridgeman方程[1],即可得到密度ρ的唯一解,并换算成20 ℃时的标准压力值,从而完成了压力、温度的动态补偿,完成了六氟化硫气体密度继电器的低温性能校验。

4 温度测量元件的选择

温控系统对校验装置来说非常重要,其核心技术指标是温度波动度和温度偏差,这关系到整个校验系统的测量准确度。经过大量测温试验,选择铂电阻温度传感器,其具备高精度且稳定性很好,测温范围广,是中低温区(-200~650 ℃)最常用的一种温度检测器,不仅广泛应用于工业测温,而且被制成各种标准温度计供计量和校准使用。依据综合技术参数以及性价比,决定采用采集精度相对较高的PT100铂电阻作为低温下校验装置的温度传感器,铂金易于提纯、复制性好,在低温环境下的物理性质和化学性质稳定,虽然价格较高,但从校验装置的要求来衡量,铂在很大的程度上能满足上述要求,能满足六氟化硫气体密度继电器参数采集总体要求[7]。

5 结 语

1)通过实验数据完善纯六氟化硫气体压力和温度之间关系的数学模型,建立低温下气体温度-压力的曲线。

2)通过温度测量的相关试验确定温度测量方法,选择温度敏感元件铂电阻。

3)通过理论分析、经验总结、结合大量试验数据计算机仿真以及软件测量技术手段,提高测试性能,完善工程应用条件。

结合设备检修计划,对运行密度继电器进行低温校验,彻底消除目前常温校验的局限性,评估密度继电器准确性和可靠性,确定闭锁及报警点的示值误差是否在标准要求范围内,对异常密度继电器及时更换。为高纬度地区电网的预防性试验、交接试验、密度继电器选型等工作提供技术支撑,为电网的稳定运行提供有力保障。