射孔管柱断裂失效分析及其控制措施

何新兴,陈建波,刘洪涛,马自强,刘会锋,林智毅

(1.中国石油塔里木油田分公司,新疆库尔勒841000;2.中国石油集团测井有限公司西南分公司,重庆400021)

0 引 言

聚能射孔是目前主流的射孔完井方式之一,但由于在有限空间内炸药爆炸产生局部高压,可能导致射孔管柱从弱点处断裂。因此,加强射孔枪及射孔管柱中间接头的断裂失效分析,对防止类似事故的发生具有重要的意义。GROVE B等[1]详细研究了射孔枪在爆炸作用下的损伤机制,并通过实验、仿真和解析方法研究了不同形状、不同孔密的射孔枪在爆炸作用下的损伤情况;BAUMANN C等[2]建立了一套射孔动态负压及冲击载荷预测方法;业内也有关于油管、套管脱扣、挤毁和破裂失效进行分析[3-5]、复合射孔枪接头脱落数值分析[6]、RTTS封隔器中心管断裂分析[7]的相关报道。这些研究总体上采用理化检验等分析手段,对油气井管柱接头断裂做了具体分析,但射孔接头断裂与射孔冲击载荷分析相结合的研究比较少,不能全面反映接头断裂的失效机理。

1 射孔管柱断裂井概况

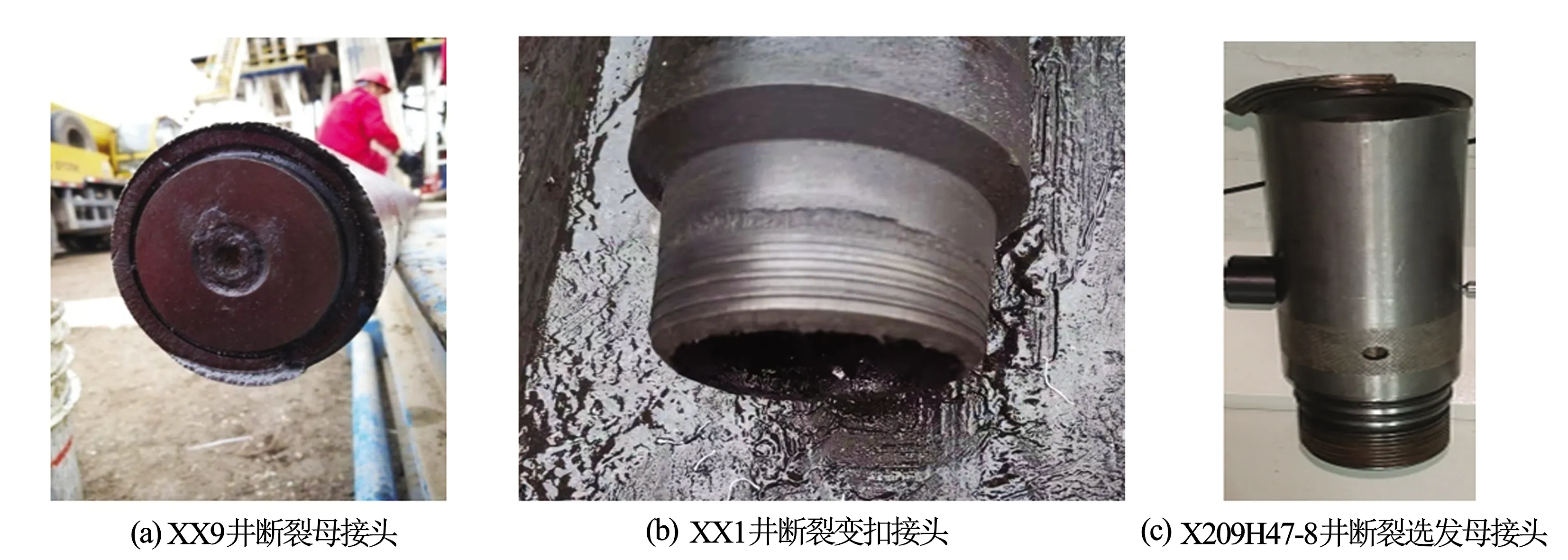

XX9井,人工井底7 843 m,完井液为清水,射孔段套管内径106.28 mm,采用射孔酸化测试联作工艺,第1层的射孔层位为7 707~7 764 m,枪型为86-16-60-175,弹型为DP35HNS25-4先锋射孔弹。在清水中下入射孔管柱,到位后替酸,封隔器座封位置7 400 m,经过初测—酸化—测试—重复酸化—测试后上起管柱。起出后发现管柱从射孔段中部86型射孔枪母接头最后一道螺纹处断裂掉井,断口如图1(a)所示。

XX1井,人工井底7 630 m,套管139.7 mm,采用射孔酸化测试联作工艺,枪型为86-16-60-175,弹型为DP35HNS25-4先锋射孔弹。在密度为1.3 g/cm3的完井液中下入射孔酸化测试联作管柱,对7 424~7 590 m井段进行作业,座封封隔器验封换装井口替液后射孔,封隔器座封位置7 200 m。试油结束后解封封隔器起出管柱,发现管柱从封隔器下变扣接头(3CAS母×2BGT2公)断裂掉井,断口如图1(b)所示。

X209H47-8井,页岩气水平井,井深4 800 m,水平段长1 650 m,采用8 mm电缆传输分簇射孔工艺,枪型为89-16-60-105,弹型为DP35HMX25-5先锋射孔弹,每簇射孔长度1.3 m。选发母接头和选发公接头为重复使用接头,设计最大重复使用次数20次。射孔完成后,电缆起出井口发现,射孔枪串从管柱中间桥塞座封工具上第1支射孔枪选发母接头最后一道螺纹处断裂掉井,该断裂接头已使用10次。断口如图1(c)所示。

图1 射孔管柱断裂位置及形貌

2 理化分析

2.1 化学成分及硬度分析

上述案例中的接头全部采用42CrMo材料制成,通过调质热处理,淬火温度840~890 ℃,回火温度600~650 ℃,技术要求热处理硬度30~35 HRC。对失效的接头分别进行取样,采用OES进行化学成分分析,其结果均符合GB/T 3077-2015的要求。断口附近的芯部区域硬度高于设计要求。对比以前使用的35CrMo材料,虽然管材的屈服强度和抗拉强度提高,但随着碳含量的增加,冲击韧度和断裂韧度明显降低。接头的硫、磷等有害元素虽然满足标准要求小于0.03%,但仍然偏高,这在一定程度上影响材料韧性。同时,过高的热处理硬度进一步降低了材料的冲击韧性。

2.2 金相分析

XX9井接头金相分析结果显示,芯部组织为回火索氏体,晶粒度范围为5.0~10.0,存在较明显的双重晶粒度,平均晶粒度为8.0。非金属夹杂物的评级未发现超标,符合参考标准GB/T 3077-2015中特级优质钢的技术要求。

XX1井接头金相分析结果显示,芯部组织为回火索氏体和少量贝氏体,达到参考标准GB/T 3077-2015中特级优质钢的技术要求。

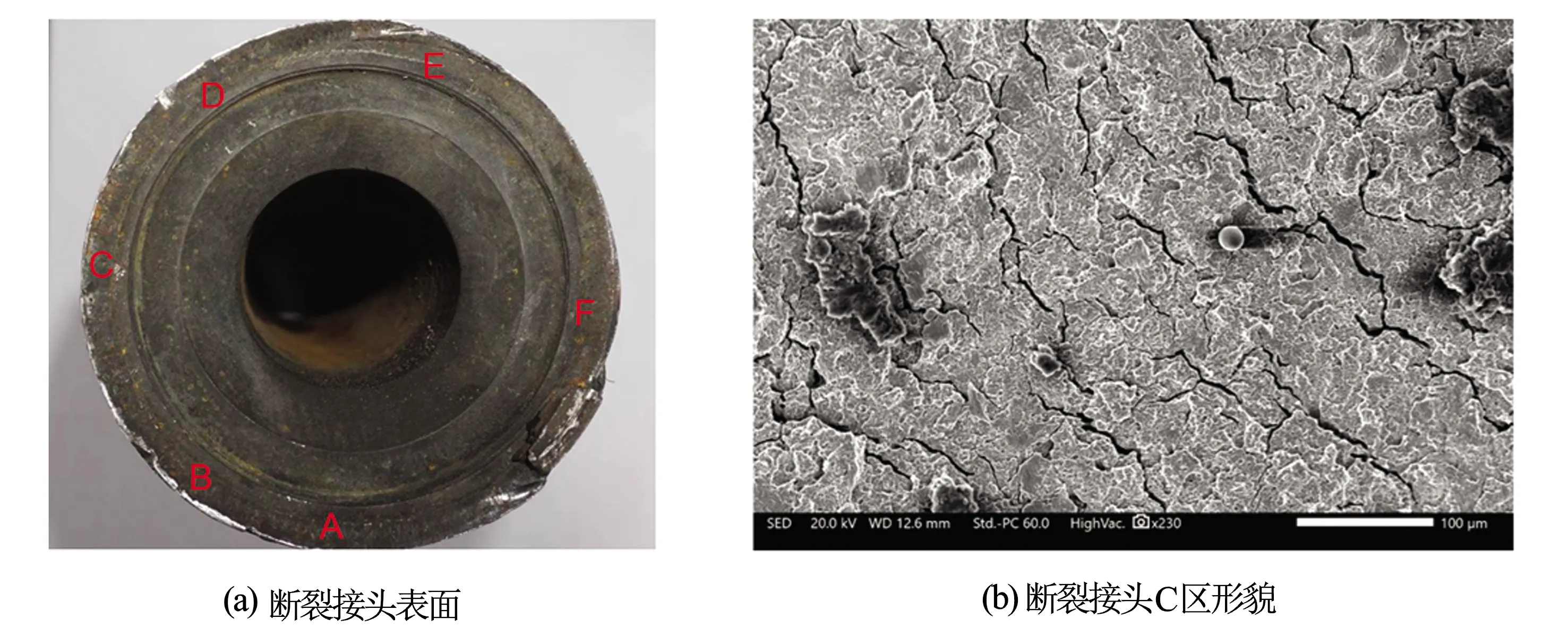

X209H47-8井接头金相分析结果显示,断口附近存在较多微裂纹,且断口附近晶粒发生明显变形,芯部组织为回火索氏体和少量贝氏体,存在带状组织,内部存在脱碳,平均晶粒度为7.5,非金属夹杂物的评级未达到参考标准GB/T 3077-2015中特级优质钢的技术要求(见图2)。

图2 射孔管柱断裂井接头金相分析

2.3 扫描电镜分析

使用扫描电镜对X209H47-8井断裂接头进行观测,观察区域为断口表面的A、B、C、D、E、F区,由于断裂接头表面生锈严重,除锈后再进行观察。结果显示断口表面呈现韧窝形貌特征,A、B、C、D、E、F区分布有大量的微裂纹(见图3)。XX1井、XX9井扫描电镜分析未见异常。

图3 X209H47-8井断裂接头扫描电镜分析形貌

2.4 扫描电镜-X射线能谱分析

使用扫描电镜-X射线能谱分析,对XX9井接头断口表面缺陷区进行化学成分元素定性及半定量分析。测试结果显示,断口表面缺陷内硫含量高(最高含量为32%)且分布不均匀,均未检测出锰元素,显示XX9井接头断口表面缺陷区内存在硫化铁(见图4)。硫是钢中的一种低熔点杂质元素,其在铁中的溶解度很小,1 000 ℃时溶解度仅为0.013%,超过此值,硫或形成硫化锰(断口缺陷区未检测出锰)、或与铁形成硫化铁沿晶界析出,而硫化铁的熔点只有982 ℃,如果硫化铁与氧化铁形成共晶物则熔点更低。这些低熔点物质在锻件的高温锻造过程中将在晶界上形成液相增加了材料的脆性。化学成分检测结果显示样品中的硫含量非常低,仅为0.006%,表明射孔枪接头材料中的硫含量分布非常不均匀,特别是在断裂的部位发生了硫的聚集,扫描电镜检测显示,其断口上硫在较多区域发生聚集,尺寸达到的数十至数百微米。XX1井、X209H47-8井断裂接头扫描电镜-X射线能谱分析未见元素异常。

图4 XX9井接头断口表面缺陷区X射线能谱分析

2.5 冲击测试

对断裂接头进行取样,试样尺寸:55 mm×10 mm×10 mm,根据参考标准GB/T229-2007进行冲击测试,测试结果显示冲击吸收功平均值为96 J,高于标准要求63 J。

3 射孔冲击载荷分析

射孔作业中,由于射孔弹内部空间狭小和非对称时序起爆产生了拉、压、扭等多向冲击载荷,多向冲击载荷之间,以及它与地下高静压之间会产生复杂的耦合加载效应。深井的局部管柱将承受拉-剪耦合以及压-剪耦合的加载,常规的静态强度校核方法存在很大的局限性,不适用于动态冲击载荷下的强度分析。有必要通过试验测试手段,结合LS-DYNA动态分析手段进行全面分析。

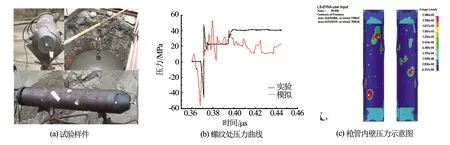

3.1 射孔枪测试及内壁压力响应

按图5方案进行多枚射孔弹作用下动态响应试验。枪型为89-16-60-105,弹型为DP35HMX25-5先锋射孔弹,采用射孔弹按相位旋转1个周期的标准射孔段长度作为模拟试验段。共安装6发弹,射孔密度为16发/m,采用60°相位,形成一个360°的周期。测试系统包括传感器及其相应外接测试线路和设备,根据试验中要测试的力学参量确定传感器类型,共2~3个应变测点、2个压力测点和2个加速度测点。

图5 试验样件及螺纹处压力曲线、枪管内壁压力云图

测试试验表明,起爆后8 μs,第1枚射孔弹产生的爆炸冲击波已经在弹后方枪管产生响应,18 μs时在管壁的前方和后方均已经表现出较强的压力响应;在60 μs时,全部射孔弹完成射孔,枪管内的加载冲击波传到接头处。枪管内壁压力云图结合LSDYNA分析结果见图5。

以X209H47-8井的接头设计为例,公母接头外径89 mm,螺纹Tr78×4,螺距p为4 mm,外螺纹大径d为78 mm,外螺纹小径d1为73.5 mm,外螺纹中径d2为76 mm,内螺纹大径D为78.5 mm,内螺纹小径D1为74 mm,内螺纹中径D2为76 mm,实际旋合圈数z为8圈。则螺纹牙底宽度为

B=0.65p=2.6 mm

(1)

螺纹牙高为

H=0.5p=2 mm

(2)

弯曲力臂为

l=(d-d2)/2=1 mm

(3)

采用静态校核方法,安全系数取2,母接头本体抗拉强度达到641 kN,螺纹牙抗剪切强度最低达到1 339 kN,螺纹牙抗弯强度校核达到967 kN。无论从动态冲击分析还是静态力学校核,接头强度都具有较高安全系数。

3.2 射孔冲击载荷模拟分析

以XX1井为例,设计2种方案进行射孔冲击载荷模拟分析。①在1.0 g/cm3清水条件下进行射孔酸化测试联作;②在1.3 g/cm3完井液条件下进行射孔酸化测试联作。图6为2种不同条件的计算结果。

图6 不同条件下射孔冲击载荷模拟

由图6可见,1.3 g/cm3完井液条件下最大载荷出现在封隔器下端,拉伸力为580 kN;清水条件下最大载荷出现在封隔器下端,拉伸力为420 kN。在这趟施工管柱中,所带减震器只能缓解压缩减震,对降低拉伸减震的效果不佳。如果封隔器以下管柱强度低于上述模拟最大值,就有可能发生过载断裂。XX1井变扣接头(3CAS母×2BGT2公)测试抗拉强度为528 kN,低于1.3 g/cm3完井液条件下的射孔冲击载荷,射孔瞬间会导致接头从弱点处断裂,数值模拟结果与XX1井管柱从封隔器下变扣接头断裂掉井情况相符合。

4 结 论

文中接头断裂失效的模式均为螺纹根部的过载断裂,有因接头材料内裂纹不断萌生、扩展而最终导致的接头过载断裂,也有因材料内硫元素含量局部过高导致的强度下降引起脆性过载断裂,还有因射孔管柱中其他变扣接头设计载荷无法满足过大射孔冲击载荷的过载断裂。针对上述情况,提出3项控制措施。

(1)由于射孔冲击载荷的特殊性,在进行射孔接头设计或封隔器下射孔管柱配置时,应提高设计安全系数,如强化材料性能、增加壁厚等。对特殊井况,可采用LSDYNA射孔动态分析进行强度校核及计算。

(2)加强对接头材料中硫、磷元素的含量控制及均匀性检测,提高材料的冲击韧性。硫、磷元素的含量标准、夏比冲击测试标准已不适用于射孔这种爆炸冲击异常恶劣环境下的测试检测,应适当提高标准或采用国外API Spec 5CT中P110及以上钢级对硫、磷元素控制的相关要求。

(3)优化射孔工艺及射孔管柱配置。对于超深井射孔测试联作、射孔厚度较大及井筒静液柱压力较大的情况,应进行射孔冲击载荷数值模拟,严格控制施工参数,改进现有的减震技术。