膜技术在“三苯”油气回收中的应用

沈云辉

(中国石油化工股份有限公司 化工事业部,北京 100728)

芳烃中主要的大气排放污染物为苯、甲苯和二甲苯,工业上俗称“三苯”(BTX),作为化工原料或溶剂广泛应用于染料/农药/香料生产、造漆、喷漆、制药、制鞋、家具制造等行业,均为有毒的有机化合物。急性成骨细胞白血病是与苯中毒有关的常见恶性肿瘤性疾病;甲苯的深度中毒主要表现为对中枢神经的影响;二甲苯的毒性主要分为肾毒性、胚胎或生殖毒性和神经毒性[1-2]。“三苯”易挥发,毒性大,故在储运过程中对作业人员的健康危害极大[3-4];“三苯”均为易燃易爆介质,易挥发并聚集在地面空间,造成较大的安全隐患;此外,芳烃类产品的大量挥发也会造成资源浪费,给企业带来较大的经济损失[5]。因此,需对其挥发油气进行回收利用。

常见的油气回收方法有吸收法、吸附法、冷凝法和膜分离法。吸附法主要是利用活性炭对油气进行吸附,该法适合处理低浓度油气,活性炭吸附饱和后需进行更换,更换过程复杂且会产生固废和危废等环境污染物[6]。冷凝法是将油气降温到凝固点之下,使油气冷凝且从气体中分离,但当油气中含有凝固点较低的物质时,该技术的处理效果差、耗能高[7]。吸收法主要采用不易挥发的油品对高浓度油气进行吸收,但作为吸收剂的油品本身也存在一定的挥发性,因此其应用受限较大[8]。膜分离法主要以有机高分子聚合物为材料[9-13],利用膜表面与有机物的相似相溶性,优先在膜表面吸附有机物,并使有机物在饱和压差和浓度差的作用下跨膜,达到浓缩气回用的效果,同时未跨膜的气相有机物浓度也相应降低[14]。

本研究在分析现有4种油气回收技术对“三苯”回收适用性的基础上,结合膜分离法“三苯”油气回收技术的应用案例,对其原理、工艺路线以及油气回收效果进行了探讨,以期为该技术的实际应用提供参考。

1 “三苯”油气回收技术的选择

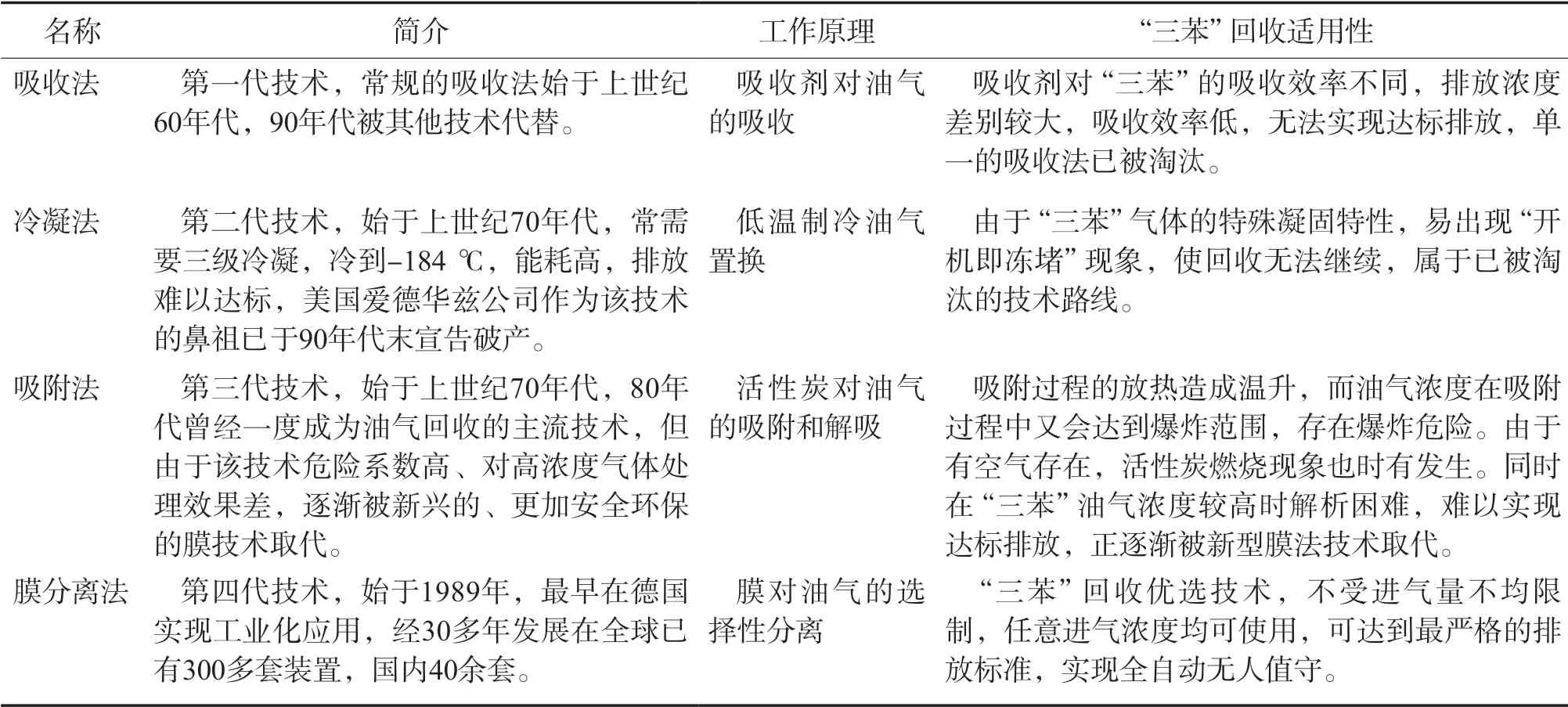

目前存在的4种油气回收技术的原理、技术特点以及对“三苯”气体回收的适用性详见表1。

表1 4种油气回收技术对“三苯”回收的适用性

《大气污染物综合排放标准》(GB 16297—1996)[15]中规定“三苯”油气的排放限值为:苯12 mg/m3,甲苯40 mg/m3,二甲苯70 mg/m3。2015年,《石油炼制工业污染物排放标准》(GB 31570—2015)[16]将“三苯”油气排放限值调降为:苯4 mg/m3,甲苯15 mg/m3,二甲苯20 mg/m3。各地方也颁布了更严格的地方执行标准。目前最严格的标准为中国石化推荐的企业标准,其排放限值为:苯2 mg/m3,甲苯8 mg/m3,二甲苯10 mg/m3。近年来,国家对环境中主要污染物排放限值的规定越来越严格,传统的油气回收技术已经很难达到要求,而膜分离法“三苯”油气回收技术有望解决这一难题。

2 膜法“三苯”油气回收技术

2.1 分离原理

膜分离运用十分广泛,发展也非常迅速。高分子分离膜是用高分子材料制成的具有选择性透过功能的半透性薄膜。采用这样的半透性薄膜,以压力差、浓度梯度为动力,实现气体混合物、液体混合物的分离,具有节能、高效和洁净等特点。用来制备分离膜的高分子材料有许多种,目前使用较多的是聚枫、聚烯烃、纤维素酯类和有机硅等。VOCs治理近几年成为我国环境保护的一项重点工作,膜分离在VOCs处理方面的运用相对较新。

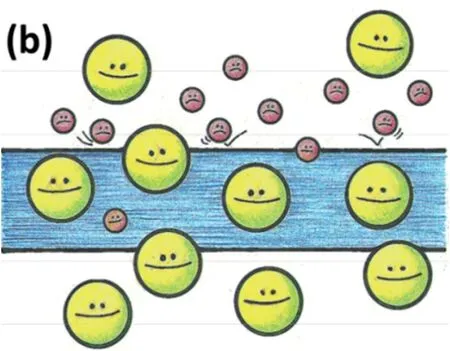

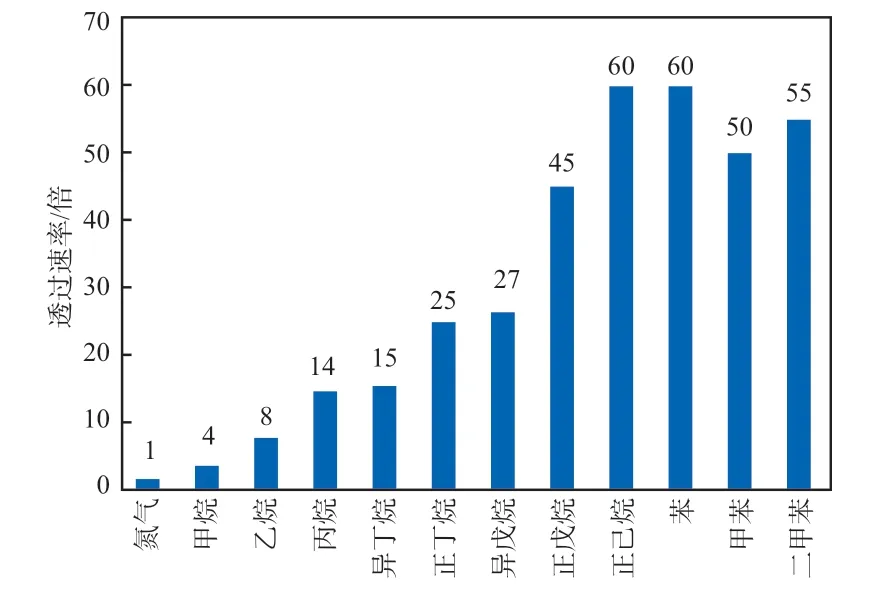

“三苯”油气回收用膜组件采用高分子有机膜(本研究中使用的膜是一种聚烯烃类高分子材料),分离原理不属于多孔模型,而是溶解-扩散模型(见图1)。“三苯”油气分子(大分子)在有机膜的表面溶解扩散,更易透过,而小分子则不易透过,从而实现气体的分离。根据相似相溶原理,高分子有机膜对有机分子的溶解性远高于无机分子(如氮气),因此,更易溶解在膜表面的有机分子通过膜表面与膜渗透侧的压力差优先于无机分子透过膜。该膜对“三苯”有特殊的选择透过性,“三苯”的透过速率远高于空气中的氮气分子;与其他有机气体分子相比,“三苯”分子也具有更高的透过速率。因此,如挥发气中含有“三苯”气体,则使用膜法油气回收技术会变得更加容易和高效。如图2所示[17]:以氮气的透过速率为1,则“三苯”中苯的透过速率是氮气的60倍,甲苯的透过速率是氮气的50倍,二甲苯的透过速率是氮气的55倍;相比于汽油挥发气(石化行业VOCs治理的重要对象)中的主要成分丁烷、戊烷的15~45倍而言,膜对“三苯”的分离效率更高。

图1 溶解-扩散模型的示意图

图2 膜的选择透过性

2.2 油气来源

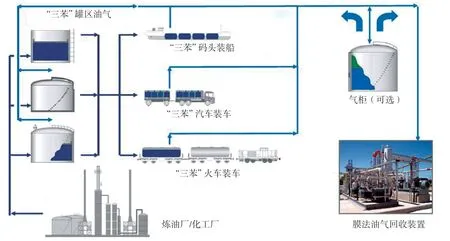

膜法“三苯”油气回收装置对于炼油厂/化工厂所产生的“三苯”油气回收具有广泛的适用性,无论是汽车装车、火车装车、码头装船,还是罐区的挥发气,均可适用(见图3)。汽车装车、火车装车和码头装船产生的“三苯”油气通过装载鹤管进入膜法“三苯”油气回收装置的集气总管,经液环压缩机吸入到装置中完成回收。罐区挥发“三苯”油气则是通过罐顶阻火呼吸阀或罐顶出口压力控制阀进入“三苯”油气回收装置的集气总管,经液环压缩机吸入到装置中完成回收。针对汽车装车、火车装车、装船、罐区产生的4种挥发气的膜法“三苯”油气回收装置在国内已有很多的成功应用案例。

2.3 吸收剂的选择

膜法“三苯”油气回收装置的油气是通过溶解在吸收剂中返回储罐的,吸收剂的选择在整个工艺中较为重要。单一品种“三苯”油气的回收一般采用同种物料作为吸收剂,如中国石化仪征化纤对二甲苯(PX)的膜法回收装置便是以PX作为吸收剂。对于混合芳烃罐区,可以使用混合芳烃作为吸收剂,如中国石化海南炼化芳烃罐区以C9、C10作为吸收剂。石化企业的化工板块中有较多的原料气石脑油,可以石脑油作为吸收剂回收“三苯”装车和罐区的挥发气,如中国石化天津石化化工部的膜法回收装置。炼油板块有较多的柴油和汽油,也可作为吸收剂,如中国石化九江石化、海南炼化、沧州石化、福建联合石化的“三苯”回收装置以柴油作为吸收剂。其中,福建联合石化的码头油气回收采用新建100 m3柴油储罐外加冷却空调机的方式,解决了码头原料储罐缺少吸收剂这一难题。

图3 膜法“三苯”油气回收装置应用示意

2.4 工艺路线

膜法“三苯”油气回收工艺路线如图4所示。进入膜法油气回收系统中的“三苯”油气/空气的混合物,经液环压缩机加压至操作压力(0.20~0.25 MPa)。液环式压缩机使用吸收剂密封,形成非接触的密封环,可消除气体压缩产生的热量,混合气压缩后进入喷淋塔中部,在塔内由下向上流经填料层与自上而下喷淋的吸收剂对流接触,吸收剂会将大部分油气吸收。吸收“三苯”油气的富集吸收剂在吸收塔压力的作用下返回储罐。剩下的油气/空气混合物以较低的浓度经塔顶流出后进入膜分离器。

膜分离器是膜法油气回收装置的核心部分,极为高效。在膜的渗透侧用真空泵抽真空,以提高膜分离效率。膜分离器将混合气体分成两股:一股是富集油气的渗透物流;另—股是含有少量油气的截留物流。后者在系统压力的作用下进入变压吸附(PSA)单元,通过吸附剂床层将其中的油气吸附于吸附剂上,经吸附净化后的气体中“三苯”的浓度均低于中国石化企业标准的排放限值(苯2 mg/m3,甲苯8 mg/m3,二甲苯10 mg/m3),可直接排放。吸附在吸附剂上的油气经真空解吸后与膜的渗透物流汇集,并循环至油气回收装置(VRU)入口,与收集的“三苯”油气/空气混合物相混合,进行循环回收。

图4 膜法“三苯”油气回收工艺路线

3 膜法“三苯”回收技术的应用效果

3.1 尾气排放数据

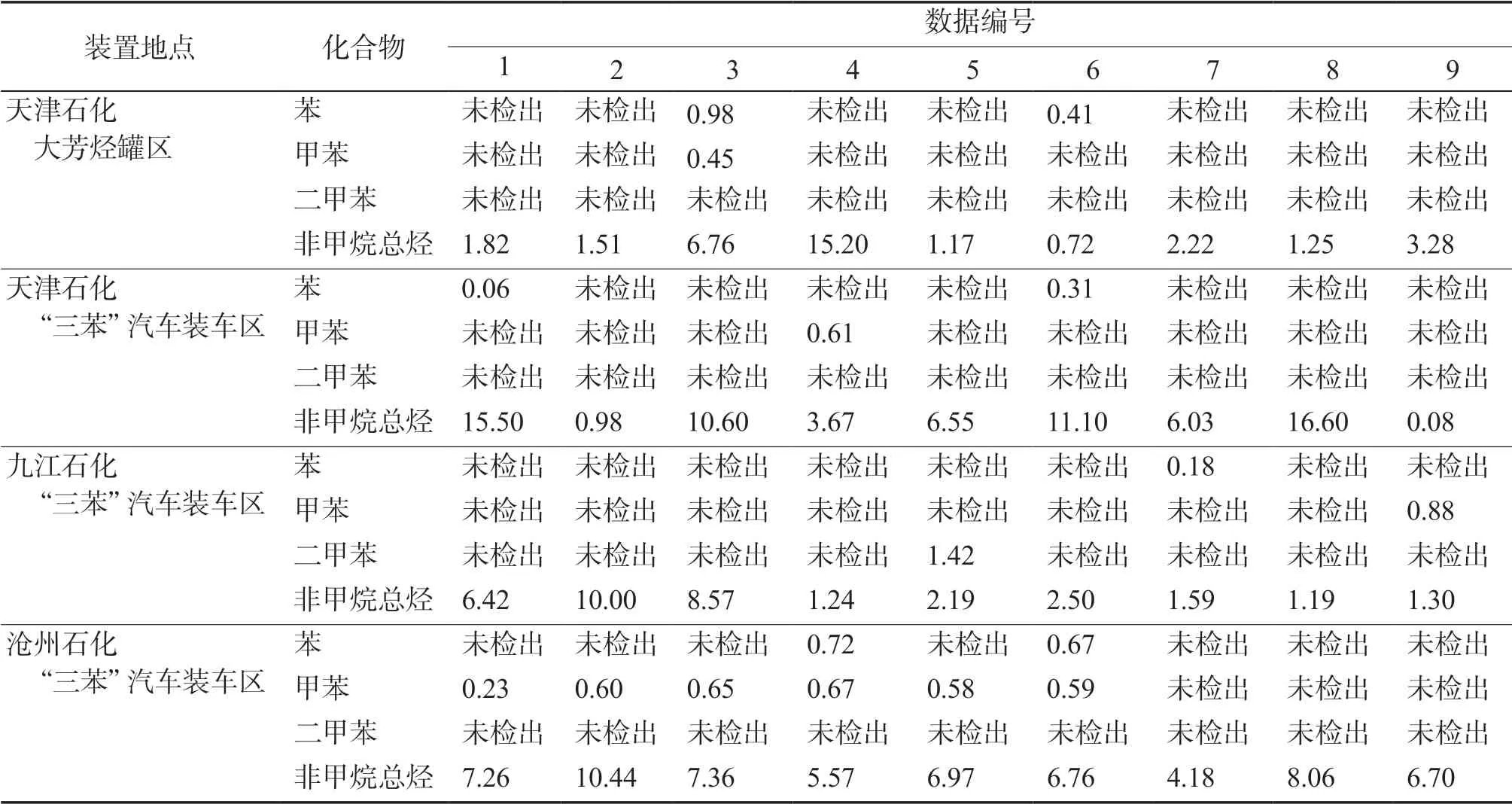

本研究采集了中国石化天津石化芳烃罐区以及“三苯”汽车装车区、九江石化“三苯”汽车装车区、沧州石化“三苯”汽车装车区的膜法“三苯”油气回收装置某段时期的尾气监测数据(每月取样检测一次),如表2所示。

表2 膜法“三苯”油气回收装置的尾气排放数据 ρ,mg/m3

经膜法回收后的尾气中苯、甲苯、二甲苯的质量浓度基本均低于1 mg/m3,非甲烷总烃的质量浓度均低于20 mg/m3。36个样本数据中:有30个样本苯未检出或浓度处于检出下限(常用气象色谱仪检出下限为0.06 mg/m3);有27个样本甲苯未检出或浓度处于检出下限;仅有一个样本中检出二甲苯大于1 mg/m3;非甲烷总烃的平均质量浓度为5.65 mg/m3,有29个样本低于10 mg/m3。苯、甲苯、二甲苯、非甲烷总烃的浓度均远低于最严格的国家标准《石油炼制工业污染物排放标准》(GB 31570—2015)[16]中规定的排放限值。

3.2 回收效果分析

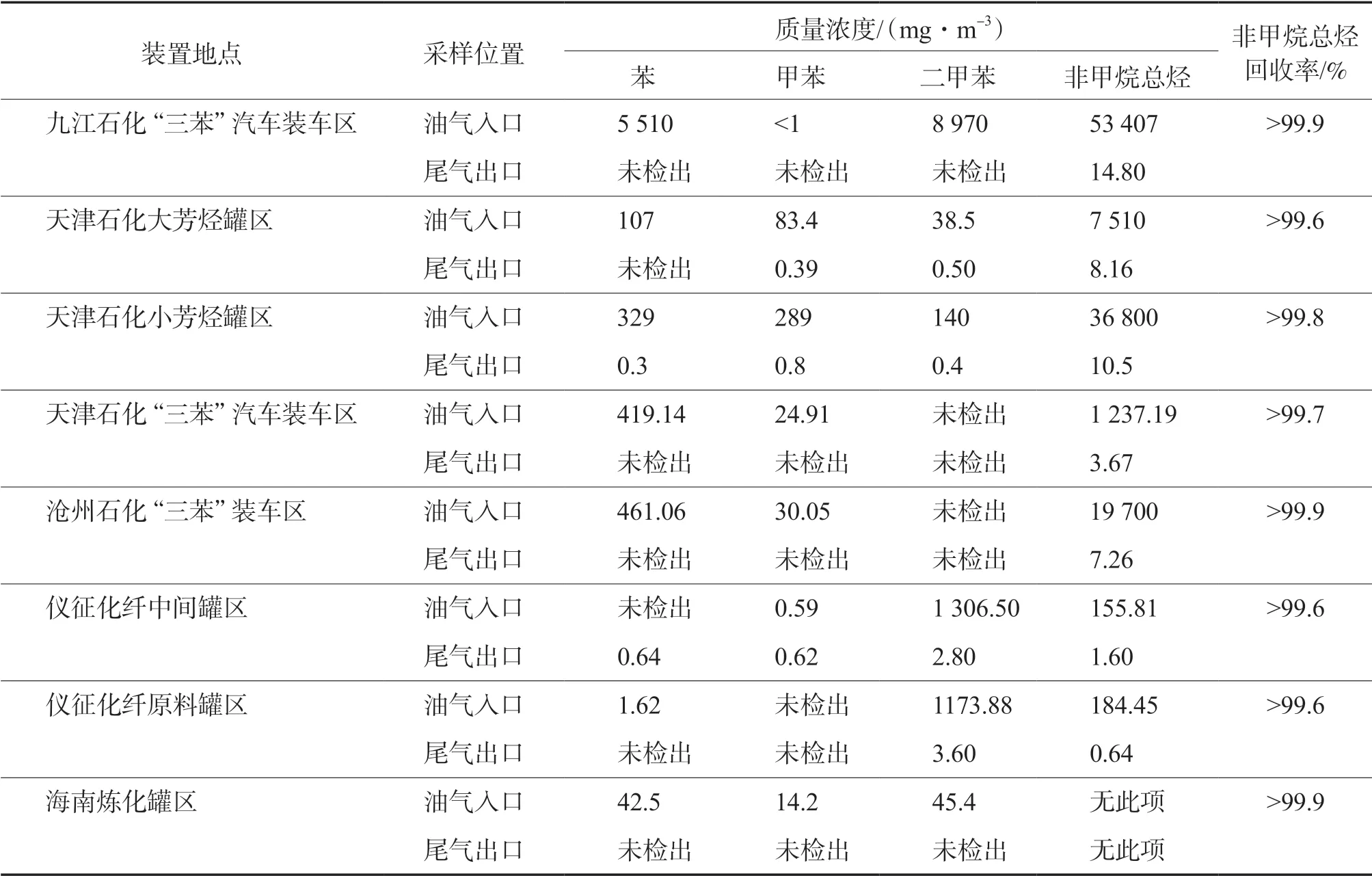

本研究采集了中国石化九江石化、天津石化、沧州石化、仪征化纤、海南炼化的芳烃和“三苯”的膜法油气回收装置某段时期的相关监测数据,如表3所示。可以看出,膜法油气回收装置对于“三苯”油气的回收效果非常好。所有膜法“三苯”油气回收装置中苯、甲苯、二甲苯、非甲烷总烃的尾气浓度均远低于《石油炼制工业污染物排放标准》(GB 31570—2015)中规定的排放限值(苯4 mg/m3,甲苯15 mg/m3,二甲苯20 mg/m3,非甲烷总烃120 mg/m3),也低于目前最严格的中国石化企业标准中规定的排放限值(苯2 mg/m3,甲苯8 mg/m3,二甲苯10 mg/m3,非甲烷总烃50 mg/m3)。非甲烷总烃回收率均大于99.5%,远高于《石油炼制工业污染物排放标准》(GB 31570—2015)[16]中97%的要求。

表3 膜法“三苯”油气回收装置的回收效果

4 结语

本研究对膜法“三苯”油气回收技术的原理、工艺路线以及油气回收效果进行了探讨。结果表明,膜法“三苯”油气回收技术对于炼油厂/化工厂所产生的“三苯”油气回收具有广泛的适用性,是“三苯”油气回收的最优解决方案。膜法油气回收技术对“三苯”挥发尾气的排放控制取得了理想效果,不仅可以达到最严格国家标准的要求,减少了污染物排放量,而且密闭“三苯”回收流程不会带来新的污染,无其他“三废”排放,噪音低,大大改善了区域的大气环境,消除了“三苯”挥发过程中的火灾爆炸事故隐患,回收了挥发浪费的资源,具有显著的社会效益和经济效益。

此外,膜法“三苯”油气回收技术自动化程度非常高,操作简单,全自动无人值守,节约了人力资源,还具有占地面积小、使用寿命长、运行费用低等优点,这些均有利于膜法“三苯”油气回收装置的应用推广。