调速系统油动机难以开启的原因及处理

黄 波

(广东粤华发电有限责任公司,广东 广州 510000)

利用传动放大、转速感受、反馈和配汽等机构创建汽轮机调速系统。转速感受系统利用汽轮机转速感受变化,并且输出物理量;放大传动机构能够放大较弱信号。和汽轮机调速系统故障结合,使用针对性措施,使检修效率和质量得到提高,以此提高汽轮调速系统的安全性和稳定性。

1 燃气轮机调速系统的构造

1.1 汽轮机转速感受机构

汽轮机转速能够对汽轮机转速变化全面掌握,利用物理量方式实现变化输出,充分发挥传动机构的作用。利用转化差异性使用不同型式,包括电气式、液压式、机械式等,通过转速变化离心力的原理,实现机械式、液压式的工作。

1.2 配汽机构

高压调节阀、主汽阀、再热调节门、主汽门创建汽轮机调速系统配汽机构,使高汽主汽阀卧式布置。如果汽轮机出现紧急停机,立刻关闭主汽阀,将气源切断,再启动时对汽缸内蒸汽流量控制。作为单座提升阀高压调节阀,使阀门开度改变,从而掌握汽轮机进汽量。

1.3 放大传动机构

通过油动机、反馈机构与滑阀创建放大传动机构,由于降低调速器信号,无法直接启动配汽机构,要求传动放大机构放大信号,并且实现信号的转移,充分发挥信号的作用。利用液压式传动放大,滑阀能够控制流量大小,油动机包括旋转式和往复式,放大功率对调速气阀操纵为重点。

1.4 反馈机构

利用弹性反馈与刚性反馈实现反馈机构的创建,时间和反馈量的变化决定了反馈机构的设置。刚性反馈指的是在动作时存在反馈量,与时间并没有太大的差别。利用有差调节方式实现弹性反馈的调节,从而使系统工作正常,使反馈量得到降低,静态与动态的偏差表现不同,此方式在压力不变供热汽轮机中使用。

2 调速系统油动机异常描述

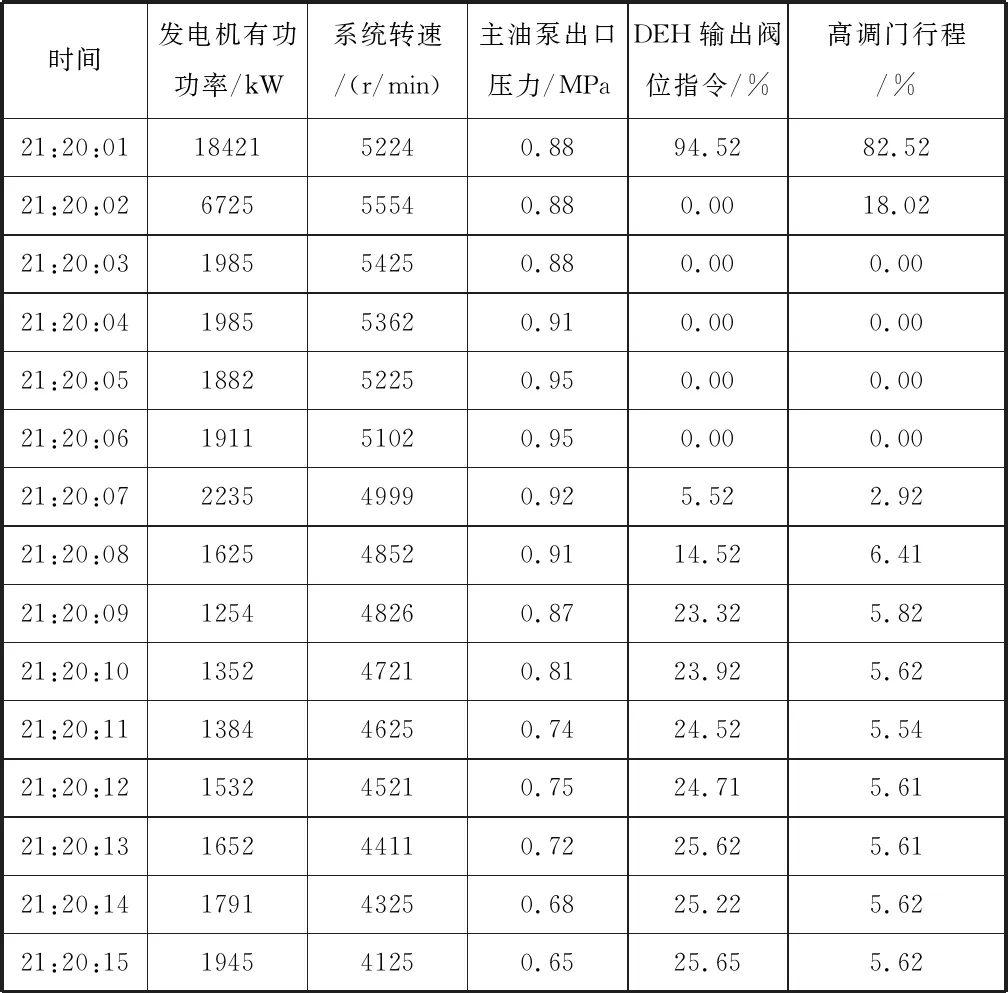

外部电网事故会对电厂造成冲击,在机组甩负荷超速后,OPC触动超速保护动作,在OPC动作复位后缺乏足够高调门开度,机组转速无法恢复并且降低,从而使机组跳闸,changin厂用电中断,表1为过程数据。

表1

3 过程原因分析

3.1 错油门工作原理

错油门套筒和壳体腔室实现5挡不同功能油路的创建,动力油进油为中间部分,相邻的2个分别和油缸活塞上下腔相同。在工作过程中,利用错油门滑阀控制油流量,滑阀通过转动盘和滑阀体构成,工况稳定时滑阀上端弹簧力和下端二次油作用力平衡,滑阀在中间的位置,滑阀凸肩将中间套筒油口封堵,使油缸进出油路阻断,油缸就无法动作,气阀开度没有改变。如果工况改变会提高二次油压,使滑阀力平衡改变。所以,如果油缸活塞上腔口存在动力油,活塞下腔与回油接通。由于油缸活塞是通过上腔进油,下腔排油,所以活塞下行,加大调节气阀的开度,使汽轮机蒸汽流量增加,并且使机组转速得到提高。另外,活塞下行,利用反馈板弯角杠杆等动作,使错油门弹簧工作负荷得到增加,在滑阀作用的弹簧力平衡与二次油压力时,滑阀为中间位置,气阀开度在新位置。如果使二次油压得到降低,各环节与上述过程中动作相反。为了使油动机动作灵敏敏度得到提高,将特殊结构错油门在油动机中使用,错油门滑阀在工作时转动,并且上下颤振。以此,在滑阀体和转动盘的油腔、油孔加工过程中,将推力球轴承设置到转动盘上端。

3.2 电超速保护装置

在甩负荷动态试验过程中,电超速保护系统工作过程中,甩全负荷飞升到3445 r/min;切除电超速保护系统时甩全负荷转速飞升到3480 r/min。以此可以看出来,不管是否使用电超速保护系统,都无法使机组甩掉全负荷。此机组转速危急遮断器动作转速中,此汽轮机只能够根据危机遮断器避免出现超速事故,对机组安全运行造成了威胁。通过实践表明,危机遮断器状态是静态,会出现动作失常、卡涩等问题,那么通过危急遮断器无法保证机组安全运行。

分析液压控制系统、热控回路、电气等,表示液压控制系统响应延迟,甩负荷时候预启时间比较长,前0.5 s油动机没有起动,高压油动机从动作开始到结束只需要0.8 s。

3.3 调速气阀重叠度不当

主要是降低负荷摆动,由于开启调速气阀过程中,初开阶段的阀前阀后的压差比较大,增加进汽量。在开阀门过程中,前后压差会缩小。这个时候,增加了气阀开度,进汽量增长比较缓慢。假如重叠度不当,那么油动机进程和流量关系曲线并不会出现不光滑连续曲线。3号机组检修完成并且启动,空负荷试验调速系统正常工作。并网带负荷之后,操作同步器对负荷有所改变的时候,机组会出现大幅度负荷摆动,个别工况能够稳定负荷。

3.4 设备部件漏油

在燃气轮机调速系统部件漏油的时候,会使调速系统油压降低,以此使油动力不足,增加了调速系统的迟缓率,汽轮机调速系统出现晃动;另外,系统部件严重漏油会对汽轮机稳定、安全地运行造成危害。汽轮机调速系统液压调节油路并不平整、系统部件严重磨损、腐蚀等,都会导致油系统零件漏油。和汽轮机油系统部件漏油情况结合,对汽轮机组油压的变化情况密切重视,必要的时候停机调整汽轮机,并且针对汽轮机系统漏油时候及时使用堵漏和防火的措施。

4 治理措施

利用以上分析可以看出,油动机没有正常动作主要是因为工作油源的油压持续降低,对应DEH指令输出二次油压也在降低,从而导致油动机无法根据相应的指令达到相应开度。所以,要避免出现以上问题,稳定调速油压,避免陷入到恶性循环中。针对以上问题,提出了以下治理措施:

(1)3台机辅助油泵提前启动,保证调速系统的油压不会发生改变,并不会跟着汽轮机转速的变化而出现改变,设置OPC动作后联动辅助油泵,保证OPC复位之后的调速油压比较稳定,使油泵机和DDV阀都能够正常工作。此种措施比较简单,只需要实现热控对于辅助油泵自启控制逻辑进行修改就能够实现。

(2)设置独立的高压抗燃油站,从而使调节油系统能够脱离主机转速关系,稳定油源的压力,使调速系统灵敏性得到提高。但是改造投资比较大,需要设置抗燃油箱,并且使整套调速部件进行更换。

(3)在二次油压和调速系统中实现独立油泵的设置,OPC动作之后和启动油泵连锁,通过此油泵能够提供二次油压力油,通过注油泵提供油动机动力油。

(4)在高压油动机两侧机底安装电磁阀,在机组甩负荷时使电磁阀通电,将二次油压泄去并且进入到高压油中。由于新加装高压油动机接近电磁阀,油管短,没有不必要管件,有效缩短高压油动机延时关闭时间,促进高压油动机关闭。

5 结语

汽轮机调节系统属于繁杂液压传动系统,因为系统部件比较多,所以增加了调节系统故障诊断难度。本文和调速系统的结构特点结合,针对调速系统常见故障,要求检修人员的安全责任意识得到强化,针对性地采取相应解决措施,并且熟练掌握调速系统故障的检修方法,使工业生产日常需求得到满足,使安全隐患全面消除,从而能够保证汽轮机调速系统稳定、安全地运行。

——次级调压阀