敏东一矿软岩区地下水注浆治理技术及应用研究

赵 伟,张跃恒,董振国,韩东亮,刘泽建

(神华地质勘查有限责任公司,北京102211)

随着国民经济的发展,以洁净煤为代表的煤炭资源综合利用和深加工技术加大了煤炭需求,给煤炭的发展带来生机和机遇。当前,井工开采仍是煤矿开采的主要方式,井工开采需要在地下挖掘大量巷道。据统计,我国煤矿每年新掘进巷道总长度超过1.2×104km。受地质条件的影响,无论新老矿井,在巷道掘进时都可能会遇到大量的软岩层,采后可能会发生冒落垮塌和突水事故。据统计,由于松软围岩采煤工作面顶板冒落、涌水造成工作面停产事故居高不下,我国每年大约有20%左右的采煤工作面因顶板控制状态不理想而处于低产状态[1]。由于巷道大多布置在煤层中,而采后围岩压力较大、覆岩岩性较软且泥岩成分含量较多,造成采空区垮落带的储水空间有限,难以蓄存大量矿井涌水,多余涌水被外排,危害周边环境。因此研究地下水原位保护问题便成为巷道施工的关键问题。

煤矿采后矿井水处理关系到煤矿安全开采和环境保护等诸多方面,同时也是很多煤矿面临的普遍问题,人工注浆封堵方法可有效地隔绝地下水泄流通道,是煤矿采后防治水的有效方法。通过地面钻孔、孔内注浆可以有效封堵覆岩导水裂隙,使围岩具有较高的强度、密实性和不透水性,起到封堵截断补给水源和加固地层的作用,有助于实现矿井水“零排放”,所以开展注浆防治煤矿地下水研究具有非常重要的现实意义[2]。

我国对注浆技术的研究虽然起步较晩,但发展迅速。我国矿井水害治理技术是1950年从壁后注浆封堵立井淋水开始的,1962年在徐州夏桥矿、青山泉矿进行了帷幕法注浆截流治理水害的试验,1964年研制成功MG-646新型化学浆液,1967年研制成功水泥-水玻璃双液注浆法;1980年后,注浆技术在治理大流量突水灾害的应用中得到了快速发展,1987年在轻亚粘土地层进行水平旋喷试验,1990年攻关研究综合注浆法的成套技术。2000年以后,注浆在地下工程中的应用更加广泛,在注浆新材料开发、工艺参数优化、设备性能提高等方面有了长足的发展,帷幕注浆工艺被广泛应用在隧道及矿山巷道堵水及加固治理中[3-5]。

当前注浆技术在硬岩矿区加固及防渗止水技术比较成熟,获得成功应用,并显示其优越性。但在软岩富水区,注浆堵水技术受软岩的抗压强度低、稳定性差、遇水易泥化等岩石的力学性质及水理性的影响,应用受到了较大限制。

由于软岩富水区的复杂的地质情况和大变形力学特性,使软岩导水裂隙的封堵技术比较复杂,过去的单液水泥浆封堵方式难以处理地下水流速大、断层发育和地下突水事故等情况,需要研发新型复合注浆材料和注浆方式。随着注浆技术的发展,注浆加固系列技术已成为软岩地下水治理的重要技术之一,其优点是能把破碎围岩固结成一个整体,封堵导水裂隙,减少涌水量。

1 工程慨况

敏东一矿位于内蒙古自治区呼伦贝尔市境内,北距海拉尔市85 km,在构造上隶属于伊敏盆地东北部孟根楚鲁向斜之中。敏东一矿属伊敏煤田东北隅的低山丘陵区,地势东南高,西北低,井田面积49 km2,敏东一矿于2008年建矿,是煤矿生产的主力矿井,主要可采煤层为16-3煤、16-3上煤层,矿井设计生产能力500×104t/a,服务年限100.6 a,2020年煤炭产量460×104t,是大型煤电一体化矿井。

敏东一矿矿界西部紧邻伊敏河,井下开采疏干水与西部伊敏河有一定的水力联系,矿井水资源保护与利用的技术需求尤为强烈。矿井前期开展了利用井下采空区进行水资源蓄存的地下水库保水工程试验;然而,由于覆岩岩性较软且泥岩成分含量较多,造成采空区垮落带的储水空间有限,难以蓄存大量矿井涌水;多余涌水被外排至地面伊敏河,造成地下水资源的流失。调研发现煤层开采引起的覆岩导水裂隙是导致地下水涌漏的主要根源,采取人工注浆封堵方法隔绝地下水泄流通道,是解决敏东一矿矿井水“零排放”难题、实现地下水保护的重要途径。

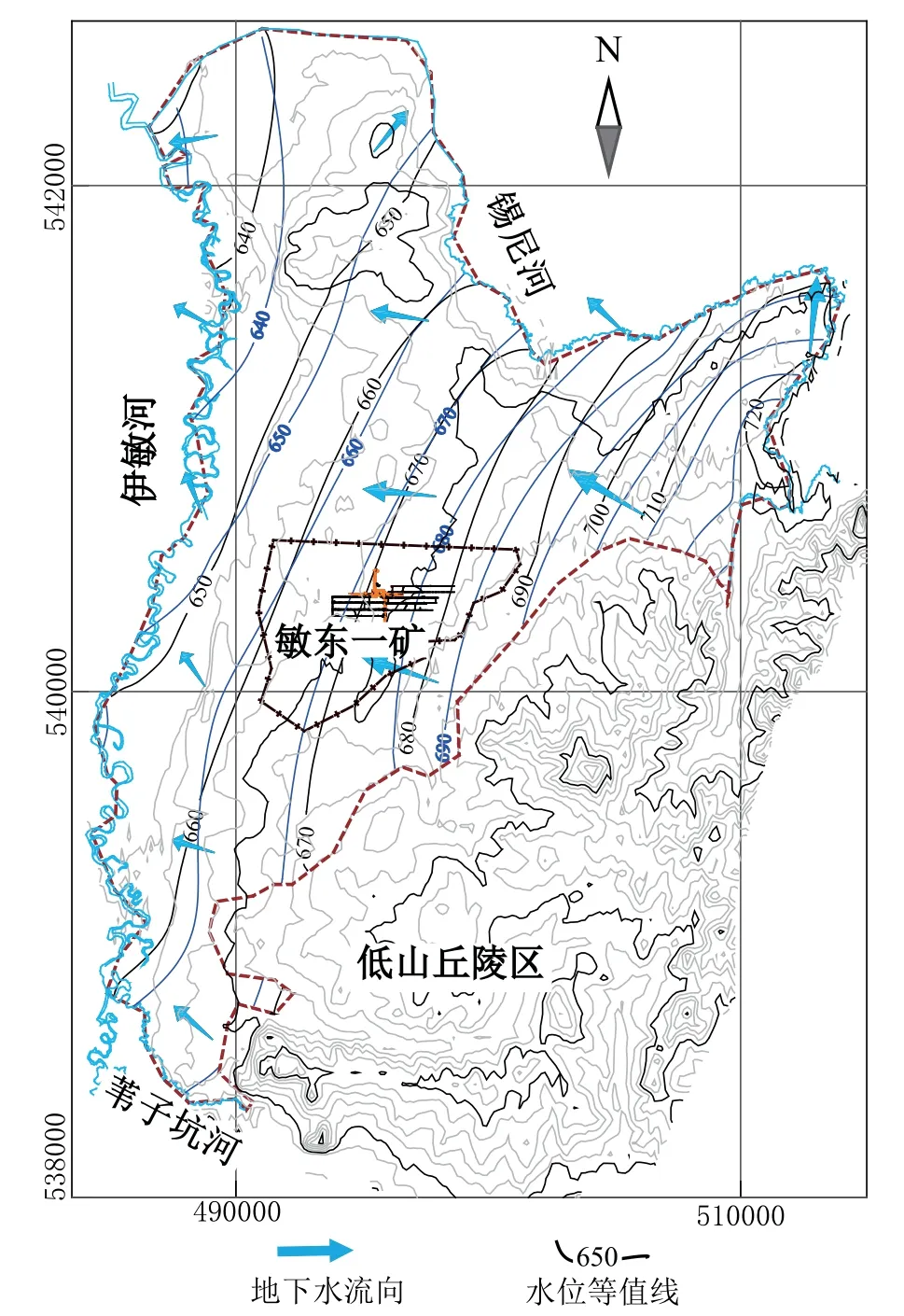

根据对以往地质、水文地质资料的分析,敏东一矿是典型的软岩矿井,影响煤矿地下水涌水量的主要区域是南一首采区及16煤层顶板砾岩、砂砾岩含水岩组和第四系中—粗砂、砂砾石孔隙含水层。各含水层的地下水径流是自东南向西北,通过伊敏河、锡尼河等外排(图1)[6]。

2 地层和含水层特征

2.1 地层层序

区内地层由老至新依次为白垩系下统龙江组、大磨拐河组、伊敏组,第四系。其中伊敏组和大磨拐河组在矿区内广泛发育,为本区主要含煤地层,地层厚度大,与下伏龙江组火山碎屑岩基底呈不整合接触(图2)。

2.2 含水层特征

区内的含水层由上而下为第四系中—粗砂、砂砾石孔隙含水层和伊敏组煤层间砂砾岩、中—粗砂岩裂隙孔隙含水岩层。

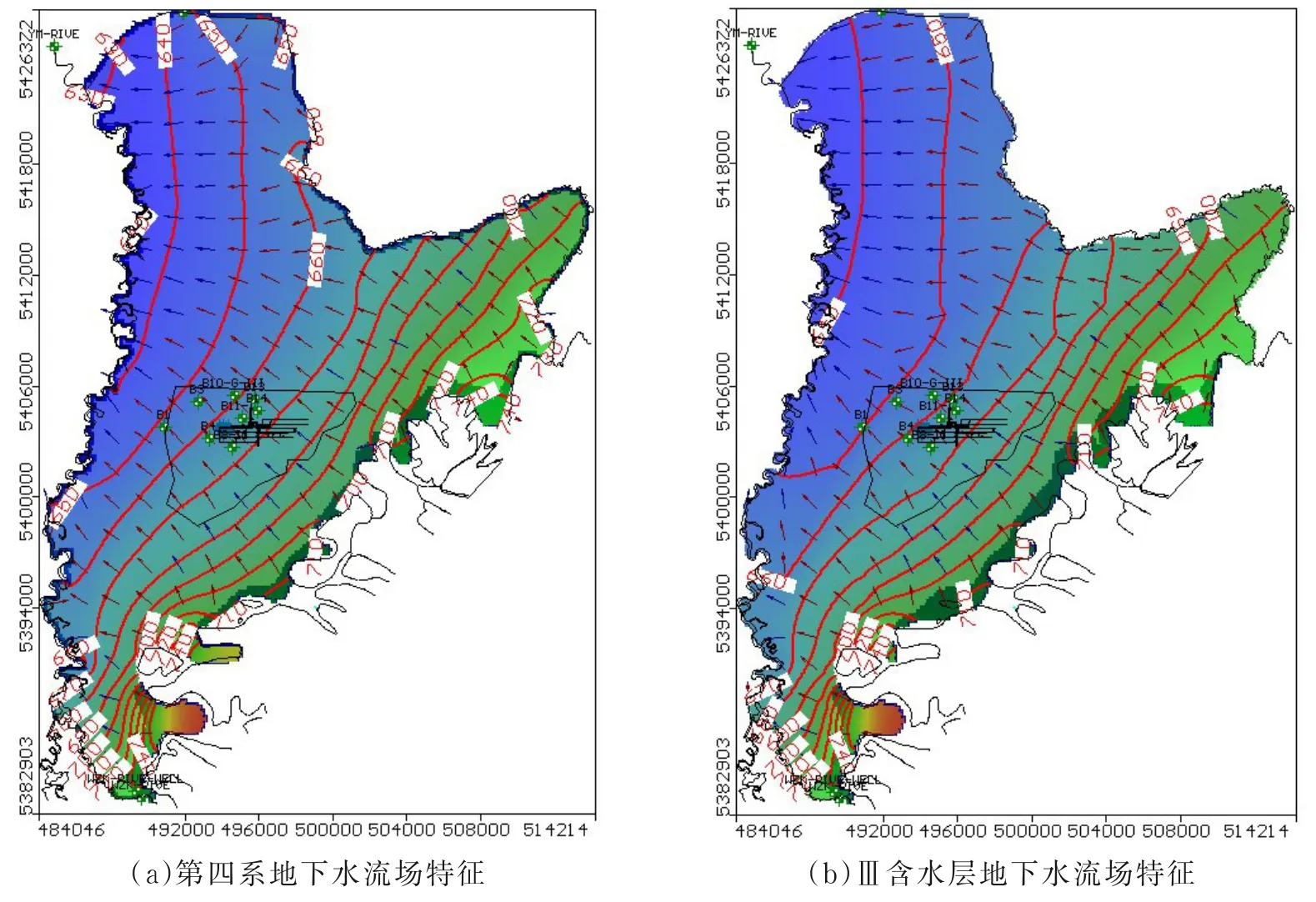

2.2.1 第四系含水层

主要分布于伊敏河冲积平原,与下伏煤系地层直接接触,含水层厚度一般57.77m,呈条带状分布,由中西部向两侧逐渐变薄。该含水层富水性好,导水性强,为本区主要含水层。地下水径流方向为由南东向北西径流,水温一般4℃,含水层导水性随含水层厚度增加而增加(图3a)。

图1 敏东一矿地下水流场分布Fig.1 Distributionofthegroundwaterflowfield inMindongNo.1Mine

图2 地层柱状图Fig.2 Stratigraphiccolumn

2.2.2 伊敏组煤系地层含水层

伊敏组煤系地层发育,煤层顶板及煤层间主要为砾岩和砂砾岩,厚度较大,构成了煤层的直接和间接充水含水层,由上而下分为3个含水岩组[7]。

(1)15煤层组顶板及层间砂砾岩、砂岩含水岩组(Ⅰ含)。以灰—深灰色砂砾岩、中粗砂岩为主,凝灰质胶结,厚度平均为46.36m,由东北部向西南部逐渐变薄。该含水岩组为15煤层的直接充水含水层,富水性强。水位标高650.157~672.34m,地下水类型为承压水。

(2)16煤层组顶板砾岩、砂砾岩含水岩组(Ⅱ含)。主要为灰白—深灰色砾岩、砂砾岩、粗砂岩等,凝灰质或泥质胶结,较为发育,含水层厚度平均为55m,在矿区北部和西部较厚向东南变薄。该含水层为本区主采煤层16-3煤的间接充水含水层,富水性强。水位标高622.352~653.287m,地下水类型为承压水,属强富水含水层。一旦向工作面充水,将对工作面的安全构成威胁。

(3)16煤层间砾岩、砂砾岩含水岩组(Ⅲ含)。主要为灰白—深灰色砾岩、砂砾岩、中—粗砂岩等,凝灰质或泥质胶结,在全区发育。含水层厚度平均为38.13m,在矿区北部和西部较厚向东南变薄,为16-3煤层直接充水含水层,富水性中等至强(图3b)。地下水类型为承压水,属中等—强富水含水层,部分地段该含水层直接覆盖在煤层之上,不仅处于采动破坏范围之内,而且位于垮落带范围之内;因此,该含水层对16-3上煤层的开采不仅存在充水影响,而且构成溃砂威胁。

图3 敏东一矿地下水流场特征(单位:m)Fig.3 Char acter istics of the groundwater flow field in Mindong No.1 Mine(Unit:m)

3 矿井涌水情况

敏东一矿矿井目前开采范围为南一采区,截至2018年底已完成16-3煤层Ⅰ01163上01、Ⅰ0116302工作面的回采,目前开采Ⅰ01163上03、Ⅰ0116304工作面。

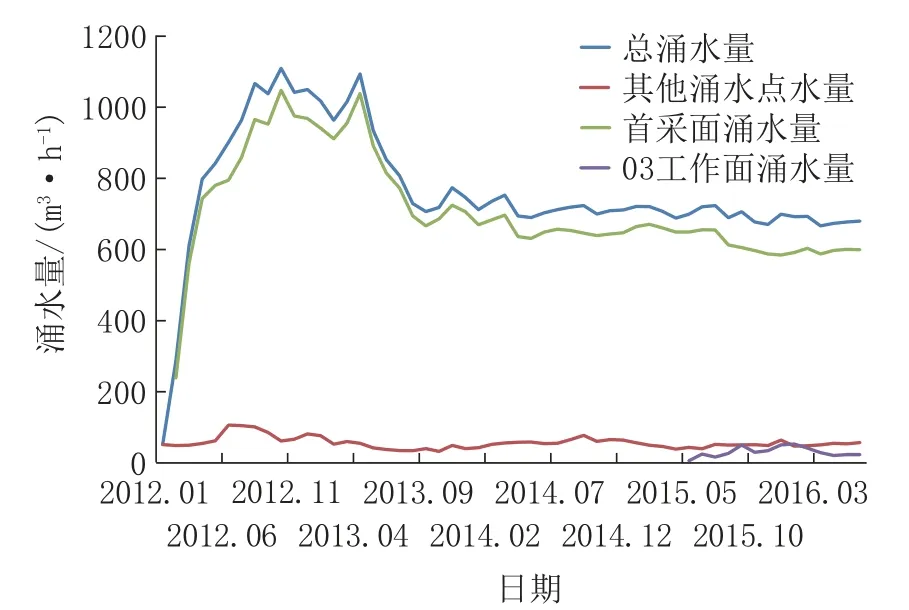

矿井自2012年开始生产,矿井首采工作面涌水后,矿井涌水量急剧增加,最大涌水量达1109.38 m3/h,之后开始衰减。自2015年开始,涌水量逐渐减小至700 m3/h左右,近年来总涌水量也呈减小趋势,目前矿井稳定涌水量约为600 m3/h。

矿井涌水量主要由首采面涌水及其他涌水点涌水组成(图4),其他涌水点水量较为稳定,约56 m3/h,后续回采的Ⅰ01163上03工作面涌水量≯80 m3/h。

图4 矿井水量构成及变化趋势Fig.4 Composition and change trend of mining water

从矿区含水层发育特征分析,获得以下认识:

(1)第四系中—粗砂、砂砾石孔隙含水层:受降水影响较大,随着气候的变化,年降水量的减少,含水量逐渐减少。

(2)15煤层组顶板及层间砂砾岩、砂岩含水岩组(I含):由东北部向西南部逐渐变薄。该含水岩组上部与第四系含水岩组整合接触,中部发育15煤组,煤层、泥岩、粉细砂岩等具备一定隔水作用,但隔水层的稳定程度欠佳,钻孔控制能力有限。

(3)16煤层组顶板砾岩、砂砾岩含水岩组(Ⅱ含):含水层厚度平均为55 m,在北部和西部较厚向东南变薄。

(4)16煤层间砾岩、砂砾岩含水岩组(Ⅲ含):含水层厚度平均为38.13 m,分布规律与16煤层顶板砾岩、砂砾岩含水岩组相似,在北部和西部较厚向东南变薄。

根据对该矿地质、水文地质资料的分析,影响煤矿地下水涌水量的主要区域是南一首采区及16煤层顶板砾岩、砂砾岩含水岩组和第四系粉中—粗砂、砂砾石孔隙含水层,通过地下注浆封堵可以有效地缓解矿井涌水量的增加。

4 帷幕注浆方法及施工工艺

帷幕注浆是在一定孔距的钻孔中,将浆液灌入岩土层的裂隙、孔隙内,形成连续的阻水帷幕,在巷道涌水量显著的区域形成一定范围的帷幕圈,以此截断水流,达到防渗堵漏的目的,为巷道安全生产提供保障。

帷幕注浆首先要查明含水层层位、导水通道、出水水压等水文地质条件,选择渗透系数大的地段作为注浆范围,再通过地面钻孔加大注浆压力、提高扩散半径增加注浆量等,从面达到注浆加固堵水的效果[8]。

4.1 帷幕注浆设计

为提高帷幕注浆设计的科学性和施工的成功率,帷幕注浆的帷幕形式优选垂向接底式,注浆方式选用孔口封闭、不分段注浆,在注浆工程设计中,需要考虑以下施工组织原则:(1)建立地面注浆站,增加注浆流量;(2)增加注浆压力,提高注浆扩散半径;(3)堵截含水层导水通道;(4)增加围岩强度[9]。

4.2 帷幕堵水线址选定

由于在矿床强烈的疏干条件下,地下水的补径排条件会发生很大变化,含水层之间的天窗和断层将会成为矿床开采中的主要突水部位和层段,从而导致矿床水文地质条件发生改变,趋于复杂。

帷幕尽可能设置在含水层埋藏浅、厚度薄、隔水底板及帷幕线两端隔水边界稳定可靠的地段[10]。

针对巷道的软围岩岩性特征、含水层的赋存特点,以及注浆渗透的范围,同时结合巷道工作面的布置,为配合有利巷道掘进,在矿区东南部选择有代表性的16-3煤层Ⅰ01163上01工作面帷幕带进行注浆堵水工程示范。

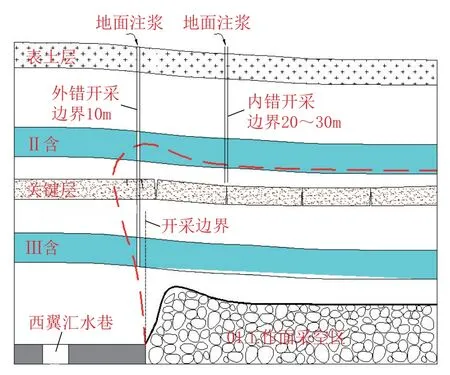

4.3 注浆孔的布置

根据矿区01工作面涌水情况,选择01工作面初采阶段涌水量较大的大约280 m推进距离范围进行注浆堵水,开展地下水治理;结合巷道覆岩主要泄流区分布,按照先帷幕外部后内部的原则,布置注浆堵水的试验钻孔,对其实施钻孔注浆封堵,封堵区域主要位于开采边界附近,注浆钻孔布置在Ⅱ、Ⅲ含水层分别外错开采边界10 m和内错20~30 m处,以对开采边界附近的破断张拉裂隙主通道重点封堵;其中,外错孔的终孔位置位于Ⅲ含水层内最下面一层粉砂岩厚硬岩层(孔深266 m),而内错孔的终孔位置位于Ⅱ含水层下部一层粉砂岩关键层(孔深230 m)。考虑到水泥、粘土等注浆封堵材料在导水裂隙范围的水平扩散范围有限(通常不超过60 m),因此在平面上设置间隔80 m布置一个钻孔。实际工程实施时,当钻孔钻进至Ⅱ含水层底界面且下套管护孔后,即采取钻进出现冲洗液大量漏失就注浆封堵的方式,直至钻进至设计终孔层位(图5)。

图5 地面钻孔注浆封堵覆岩导水裂隙主通道剖面示意Fig.5 Profile of sealing off the main water channeling fissures in the overlying rock with grouting fr om surface drilled holes

4.4 地面钻探工艺

帷幕注浆钻探采用正循环钻机,优选二级钻孔结构,首先采用Ø190 mm钻头一开,钻进至Ⅱ含水层底界处(孔深约230 m),选择隔水效果较好层位停钻,下入Ø146×6 mm护管,管外采用永久固井经耐压试验合格后,采用Ø113 mm钻头二开,钻进至终孔层位。注浆孔(Z1~Z4号)施工至关键层,出现钻孔水位急剧下降、冲洗液漏失量急剧增大的位置才能停止钻进,进行注浆封堵作业。

4.4.1 钻机选择

根据注浆目的和任务,设计最大钻孔深度280 m,最大孔径190 mm。按照设计的最大孔深和孔径,依据标准钻机负荷的选择原则,选择SJ-300型钻机,配套BW850/20型泥浆泵、YC6J180-33型发电机组,能够满足钻探施工需要。

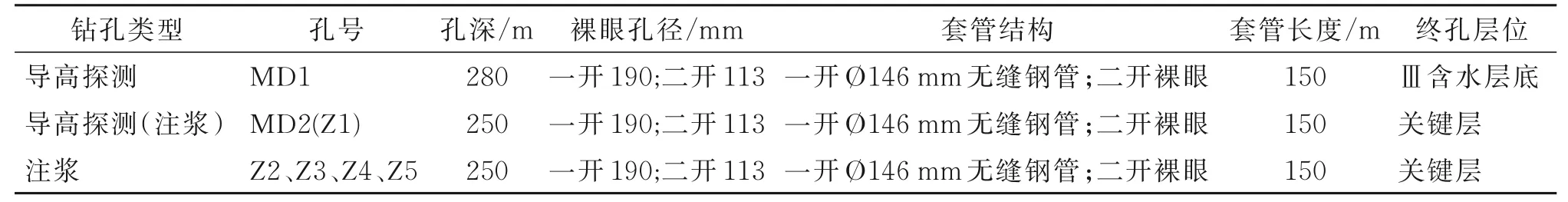

4.4.2 钻孔结构

由地表直至Ⅱ含水层底界面区域均采用Ø146 mm套管护孔,防止上覆Ⅰ含、Ⅱ含的含水层水体通过钻孔涌入井下(见表1)。

表1 钻孔结构设计数据Table 1 Basic data for borehole profile design

4.4.3 钻具组合

一开Ø190 mm扩孔钻具组合:Ø190 mm钻头+Ø121 mm钻铤12根+Ø89 mm钻杆+133.4 mm方钻杆。从下至上第一根下部及第二根钻铤上部各加Ø187 mm螺旋稳定器1个,防斜打直。

二开Ø113 mm孔段:Ø113 mm PDC钻头+Ø 108 mm取心管+Ø60 mm钻杆串+Ø90 mm主动钻杆。

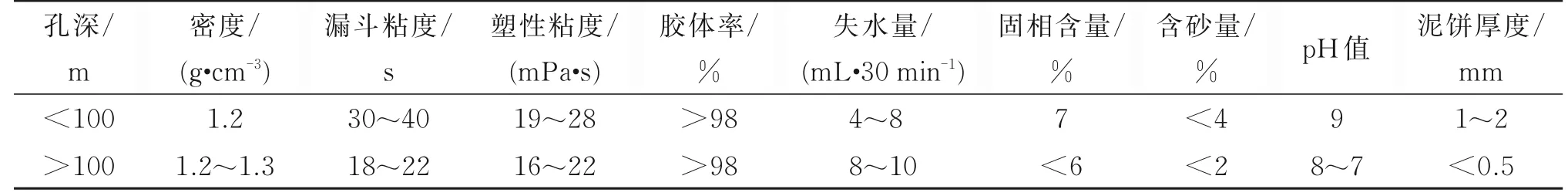

4.4.4 钻井液性能

以200目以上优质膨润土为基浆,经过24 h以上充分预水化和搅拌,随钻补充PAM、CMC、碱等钻井液助剂,其性能指标是失水量低、携砂性好。

钻井液循环系统长度>15 m;配备钻井液池1个,规格2 m×3 m×1.6 m;沉砂池1个,规格1.5 m×1.5 m×1.5 m;循环槽断面规格0.4 m×0.3 m。

通常钻井液密度控制在1.2~1.3 g/cm3、粘度16~22s,如钻遇松散易塌地层,钻井液密度控制在1.4~1.5 g/cm3、粘度19~28 s;含砂率≤4%,胶体率>95%。并根据地层情况适当调整钻井液性能(见表2),必要时可适当补充膨润土,确保孔壁稳定。

表2 各孔段钻井液性能指标Table 2 Drilling fluid performance index for each borehole section

4.4.5 钻进参数

各孔段钻进参数如表3所示。钻进中,应根据地层岩性、孔深、孔径和钻进方式,选择合适的钻压、钻井液密度、转速、清孔方式与提钻时间等钻进参数,实现优快钻进,预防因孔壁坍塌、掉块等造成卡钻、埋钻事故,确保钻孔质量。

表3 各孔段钻进参数Table 3 Drilling par ameters of each bor ehole section

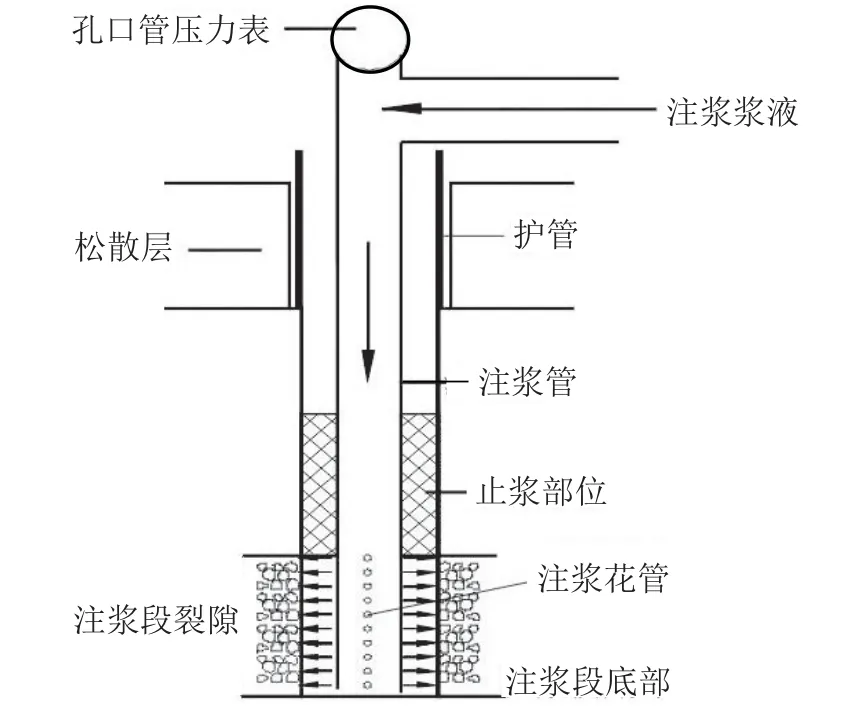

4.4.6 注浆管柱

注浆管采用Ø50 mm无缝钢管,其中在注浆段注浆管采用花管(在实管上打上花眼制成),非注浆段采用实管。

要求注浆管底端封闭,注浆段和非注浆段分界点处采取封浆措施,保证非注浆段封孔水泥浆不会下漏至注浆段。

4.4.7 止浆封孔

为了缩短水泥凝固时间,提高封孔效率,从孔口环空注入水灰比1(质量比)、10%~30%水玻璃的水泥浆液,直至浆液从孔口溢出。封孔水泥浆面(由于凝固)下沉后应多次回灌至地表,保证封孔效果。止浆封孔的位置为注浆层段的项端位置。

4.5 注浆工艺4.5.1 工艺流程

为保证注浆效果以及帷幕带防渗能力,注浆工艺选择孔内全段间歇注浆多次完孔工艺。

首先将水和水泥搅拌均匀后,加入水玻璃、不扩散剂(聚丙烯酰胺)进行二次搅拌,采用单孔一次注浆,注浆泵通过孔内Ø50 mm注浆管串进行孔内注浆(图6)。

图6 孔内花管串注浆示意Fig.6 Schematic diagram of grouting with the in-hole scr een pipe str ing

4.5.2 注浆材料

(1)由于注浆段地下水流量大、流速快,注浆浆液需要有较强的抗冲失能力,因此优选水泥-水玻璃双液浆的注浆施工方法。采用水灰比为1的浆液,根据情况添加水玻璃、防扩散剂。水泥选用PO 42.5普通硅酸盐水泥,为了加速水玻璃硬化速度,采用较高模数的水玻璃(波美度30~45 Be,模数M=2.4~3.2),防扩散剂采用聚丙烯酰胺或阳离子[11-13]。

(2)考虑到导水裂隙主通道的发育程度普遍较大,粒径偏小的封堵材料可能难以在裂隙空间停留,因此注浆初期选用粒径偏大的材料注浆,待注浆压力有上升趋势时,再改用细粒、易凝结的材料注浆。

4.5.3 浆液配比

浆液浓度是浆液质量的关键,每次注浆前要做压水试验,了解地层透水性,确定注浆浆液起始水固比及注浆速率、压力等参数。

根据注浆材料配比实验结果,双液浆采用水灰比为1、3%水玻璃、4%~5%不扩散剂的配方。注浆时先压清水,视孔内吸水量情况确定浆液浓度,然后根据压力变化及注浆量的情况进行浆液配比调换,通常采用水灰比为2的浆液作为领浆,后续采用水灰比为1的浆液尾浆[14]。

水灰比、水玻璃、不扩散剂添加量在注浆不同阶段根据不同地层及现场实际情况进行动态调整,若施工注浆孔出水量较大、注浆范围内有明显出水点及裂隙漏浆严重,可根据现场情况调整水灰比1~1.4,必要时也可采取加大注浆压力的措施[15]。

4.5.4 泵压及注浆量

注浆压力:一般选用0.2~1.5 MPa,最大压力2 MPa。

注浆结束标准:在最大设计压力下(2 MPa),孔内注入率≯1 L/min后,继续灌注60 min,注浆即可结束。

当注浆液从孔口周围或其他区域溢出地表时,立即停止注浆。

4.6 注浆效果评价

注浆施工前01工作面巷道涌水明显,钻孔有不同程度水量涌出,估算涌水量为232 m3/h。

钻孔注浆施工后,由于地下水通道封堵,01工作面水流量明显减少,后续钻孔水位明显下降,估算涌水量为150 m3/h,表明注浆堵水效果较明显,注浆质量较好。

5 结论

通过帷幕注浆封堵方法隔绝软岩区地下水泄流通道,可改善周围岩体结构及其性能,提高巷道周围岩体承压能力和充分发挥围岩潜在的自身承载能力,是解决矿井水“零排放”、实现地下水保护的关键技术,对保障煤矿的绿色开采和可持续发展具有非常重要的现实意义。

(1)根据矿区软岩层及渗流区的特点,选择渗透系数大的地区为注浆帷幕带区域,通过地面钻孔,实施帷幕注浆堵水,是矿区地下水治理的首选方法。

(2)通过注浆材料配比实验数据,优选封堵材料和浆液配比,注浆期间浆液稳定性高、可注性好、堵水效果好。

(3)使用正循环钻机地面钻孔,采用简化钻孔结构,优选注浆设备、注浆方法和施工参数,提高注浆效果和控制区域。

(4)优化注浆工程设计和施工工艺是注浆封堵成功的关键。合理设计注浆钻孔位置、间距、帷幕带长度和宽度、机泵设备和施工参数等,实现优快钻进和高效注浆。

(5)通过钻探获取了详实可靠的水文地质资料,查明了含水层层位,验证了矿区地下水富水区域及地下水流场类型,为今后巷道涌水治理提供了依据。

(6)通过钻孔注浆试验,原有的巷道渗流和涌水通道得到有效封堵,经初步测算,01工作面涌水量由232 m3/h降低到150 m3/h,注浆堵水效果明显,满足巷道安全掘进的要求。