提高预制箱梁钢筋间距合格率的措施及成果分析

作者简介:赖春双(1984—),工程师,主要从事公路与桥梁现场施工管理工作。

预制箱梁以其结构受力明确、施工速度快、造价低、工艺简单成熟等优点在高速公路桥梁的建设中得到广泛的应用。随着检测手段的提升,预制箱梁施工中的钢筋间距合格率偏低问题日益凸显,已成为制约桥梁工程质量的一个突出问题,直接影响混凝土结构工程的耐久性和安全性。文章通过某项目开展的“桥梁预制构件质量提升品质攻关行动”,分析预制箱梁钢筋间距合格率偏低的原因,并提出行之有效的解决措施,以实现项目的创优质量目标。

提高;预制箱梁;钢筋间距;合格率;措施

U448.21+3A321103

0 引言

近年來高速公路得到了飞速发展,为了保持良好的路线线形和合理的经济成本,钢筋混凝土桥梁成为穿越山谷、跨越大河的首选线路,而预制箱梁以其结构受力明确、施工速度快、造价低、工艺简单成熟等优点在高速公路桥梁的建设中得到广泛的应用。但是,研究资料表明,由于在施工期内没有很好地控制钢筋混凝土的钢筋间距指标,导致钢筋混凝土结构的设计承载能力下降,减少了结构的安全储备,造成了结构的强度、刚度和延性的下降,导致了巨大的经济损失,甚至会危及人身安全。因此,在预制箱梁施工中,应在分析钢筋间距合格率偏低原因的基础上,采取有效措施,提高钢筋间距合格率,以确保箱梁结构安全。

1 工程概况

广西融河高速公路一分部标段路线总长为25.057 km,合同金额达17.60亿元,项目跨越2市3县。其主线范围内设计桥梁共30座,其中大桥14座,特大桥1座,各桥梁共计预制箱梁977片。融河高速公路为“广西公路品质工程建设”及“桥梁预制构件质量提升品质攻关行动”的试点项目,根据“品质工程”和“品质攻关行动”的相关要求,对桥梁中的各项关键指标制定了合格率要求,其中钢筋间距合格率为95%。在本项目中,预制箱梁钢筋间距是工程质量的关键,应采取有效措施进行重点控制。

2 钢筋间距合格率偏低成因分析及措施

2.1 原因分析

本项目对前期预制箱梁钢筋间距合格率情况进行了调查。调查结果显示,本项目当前

存在钢筋间距控制不准确、钢筋分布受力不均匀的问题,

钢筋间距合格率平均仅为89.2%,达不到“品质工程”和“品质攻关行动”的要求。该项目针对提高钢筋间距合格率问题,组织相关技术人员运用QC方法控制和攻关,通过对本项目预制箱梁混凝土施工过程的施工工艺、质量控制、检查验收等多方面多角度进行调查分析,总结出造成钢筋间距合格率偏低的原因主要有以下几种情况。

2.1.1 钢筋绑扎密度不足

调查发现,现场有些施工人员质量意识不强,绑扎钢筋时并没有按照技术交底要求的“拐角处钢筋交叉点全部绑扎,中间平直部分的交叉点交错绑扎,绑扎点占交点的50%以上”进行绑扎,尤其在一些中间平直段,发现施工人员有跳两个甚至三个才绑一次的现象,这种违规操作首先降低了钢筋之间的连接性及钢筋骨架的稳定性,使得在钢筋吊装及混凝土浇筑过程中,没有足够的连接力,钢筋骨架很容易受外力而变形,降低了钢筋安装质量。

2.1.2 吊移钢筋骨架不符合要求

调查发现,在钢筋吊移过程中,有时施工人员图省事减少吊点(由要求的每截面三个吊点减少为两个吊点或纵向减少吊点截面),或移动过程中误撞其他物体,均可导致钢筋骨架变形扭曲。另外,由于钢筋骨架自重也造成了一定的变形。同时,对吊装后的钢筋骨架进行检查时发现部分钢筋绑扎丝有所松动,在后续施工中,钢筋骨架受到机振和人工振捣的影响,钢筋局部发生一定的位移变形,导致预制梁钢筋质量在一定程度上降低。

2.1.3 施工人员踩踏预埋筋

调查发现,在预制梁混凝土浇筑过程中,工人在顶板进行人工振捣,这期间,工人很容易触碰到顶板预埋筋,再加上顶板预埋筋固定连接较差,顶板预埋筋很容易被碰倒,如果不及时扶起,将浇筑到混凝土内,而顶板成型后预埋筋数量则会减少。经过对现场20片预制梁的调查,其中13片的顶板钢筋均有明显缺少或倾覆现象,该情况的发生率为65%。由此,工人踩踏预埋筋属于较为普遍的问题,而预埋筋倾覆降低了钢筋安装质量。

2.1.4 人工振捣使用蛮力

在现场调查中,施工人员采用50型手提振动棒进行振捣,使用期间会时常听到夹杂钢筋震动的响声,可以断定梁场工人进行混凝土振捣时振到钢筋,且可以发现一些施工人员振捣到钢筋以后仍用蛮力往里插入振捣棒,使得人工振捣破坏了钢筋交叉点之间的连接,改变了钢筋位置,导致钢筋间距合格率降低。

2.2 提升预制箱梁钢筋间距合格率措施

该项目针对提高钢筋间距合格率问题,整理出切实可行、操作性强的对策、目标及措施,并落实实施。

2.2.1 针对钢筋绑扎密度不足,实施对策措施:增大绑扎密度,重要节点选择焊接

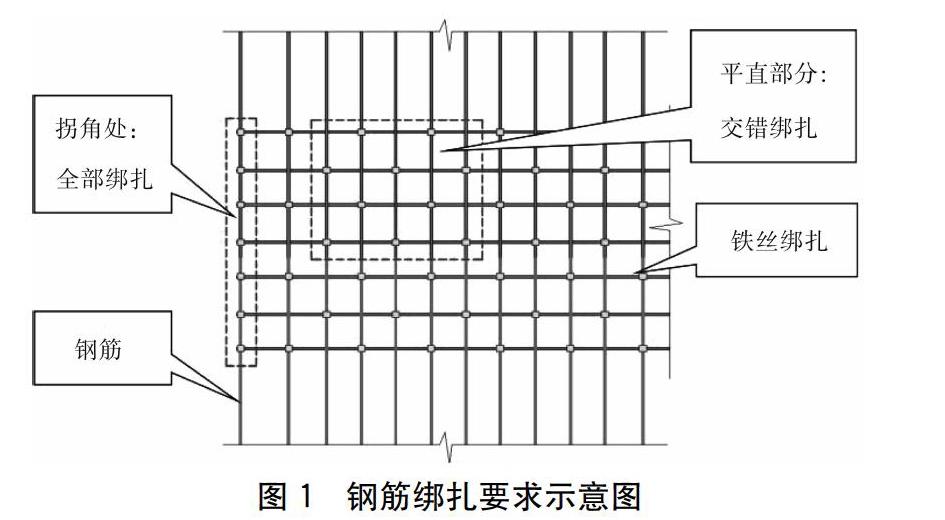

(1)对钢筋绑扎施工人员进行了再交底,明确要求拐角处钢筋交叉点全部绑扎,对于中间平直部分的交叉点,最多跳隔一个进行交错绑扎,绑扎点占交点的50%以上,如图1所示。

(2)对于底腹板交汇区等易发生变形部位的钢筋,采取焊接方式进行交点连接。

2.2.2 针对吊移钢筋骨架不符合要求,实施对策措施:规范吊装,违规处罚

(1)首先对施工人员进行技术再交底,明确钢筋骨架应使用三点式吊运,如图2所示。然后,结合项目部的管理措施,对未按工艺要求实施的施工班组执行处罚措施,即在预制梁施工过程中,如果现场发现施工人员未按要求进行三点式吊装,项目部将按施工合同的相关条款对该班组进行经济处罚。

(2)从吊装前后数据可知,三点式吊装对钢筋骨架保护较好,减小了很多受力不均引起的变形,也保持了较好的钢筋骨架整体性和钢筋安装合格率,该对策在一定程度上解决了症结问题,因此,严格要求施工队采用三点式吊装是有必要的,通过处罚机制约束施工人员行为也是行之有效的。

2.2.3 针对工人踩踏预埋筋,实施对策措施:禁止踩踏,点焊连接

(1)对施工人员进行再交底、再要求,要求所有施工人员禁止踩踏已安装到位顶板预埋筋。

(2)要求施工人员对顶板钢筋预埋筋进行焊接连接。经过对施工人员的明确要求禁止脚踩顶板预埋筋,项目部还进行了现场督察和指导,工人在施工过程中减少了很多脚踩预埋筋的现象,经过项目技术人员一段时间的跟踪,现场工人基本有了避开预埋筋的意识,这对预埋筋也起到了较好的保护作用。(3)项目部要求施工人员对所有预埋筋进行点焊处理,加强了预埋筋与顶板钢筋的连接效果,这也大大减少了预埋筋的倾覆现象,因此可以反映出该对策实施是比较成功的。

2.2.4 针对施工人员蛮力振捣,实施对策措施:专项技术培训,使用小型振动棒

(1)对于现场施工人员出现的蛮力振捣现象,项目部决定单独对混凝土浇筑施工人员进行专项技术培训并提出相应要求,技术培训由经验丰富的技术人员和施工队技术熟练施工人员对混凝土班組作技术指导和经验分享,尤其是禁止蛮力振捣,听到钢筋响声时禁止用力继续推进。培训时还向施工人员介绍了钢筋骨架内部构造及不同的截面内部空间,使施工人员对钢筋骨架内部构造有了进一步的了解,这也使得混凝土振捣施工人员更清楚振捣棒进入钢筋网内的工作空间,从而减少振捣钢筋的现象出现。

(2)经过专项技术培训,混凝土施工人员均能够有所收获,对钢筋振捣的要求和振捣技术,以及对钢筋骨架内部构造更加清楚和明白,这大大提高了施工人员在现场施工中的操作技能,现场基本未出现蛮力振捣。另外,振捣腹板钢筋时换掉50型振捣棒,使用30型振捣棒,大大减少了振捣棒对钢筋的破坏,有效地提高了预制梁钢筋安装质量。

3 提高预制箱梁钢筋保护层合格率成果

3.1 施工效果

经过对策实施后,本项目预制梁钢筋质量问题大幅减少,钢筋间距合格率得到了明显的提升,绑扎不牢和骨架变形已经不是问题症结,钢筋安装质量合格率由实施前的89.2%提高到96.3%,超过“品质工程”和“品质攻关行动”要求的95%目标值。

3.2 经济效益

经过对策实施后,本项目通过“加大绑扎密度并焊接关键部位”,大大提高了钢筋骨架的整体性,“三点式吊装”减少了施工过程导致的钢筋骨架变形,这都在钢筋骨架入模以后,减少了大量的人工调筋的时间,在质量提升的同时,经济方面也产生较好的效益。

3.3 社会效益

本项目在预制梁钢筋安装质量方面取得了较大的提升,获得了业主单位、监理单位、其他标段的一致好评,在上级单位及各外部单位的检查或参观学习中也得到了很高的评价。

4 结语

总之,箱梁钢筋间距作为工程质量的重要组成部分是箱梁质量控制的重点,钢筋间距质量控制的好坏,直接影响混凝土构件的耐久性和承载力,关系到桥梁的使用寿命。在预制箱梁施工时,应认真做好施工技术方案的编制,以消除施工过程中影响钢筋间距合格率的不利因素,提高钢筋安装质量,确保结构安全。本项目通过相关措施制定并落实,预制箱梁钢筋间距合格率明显提高,说明处理方法是正确的。

[1]JTG F80/1-2017,公路工程质量检验评定标准[S].

[2]JTGT 3650-2020,《公路桥涵施工技术规范》实施手册[S].