近距离煤层上覆煤柱深孔爆破卸压防冲技术

许 琳,张 磊

(山西大同大学 煤炭工程学院,山西 大同 037003)

由于煤矿安全生产需要,上部煤层开采中,必须留设各种用途的煤柱,待上覆煤层回采结束后,这些煤柱分别位于采空区的各个位置,在顶板的作用力下,部分煤柱遭到破坏,未破坏的煤柱会形成应力集中。尤其山西大同地区,是典型的“三硬”煤层矿区,在工作面回采后,顶板不易自然垮落,暴露在外,形成的集中应力区会对下部工作面的开采造成安全隐患[1-3]。由于深层煤的开采,煤矿的生产条件越来越复杂,冲击地压频繁显现,当开采近距离煤层时,上覆煤柱形成的集中应力会导致下伏煤层在高应力状态下生产,容易发生片帮、冒顶、压架等危险,形成极大的隐患,对煤矿的高效稳定生产有较大的影响[4]。

目前,国内外煤柱及底板弱化方法以高压注水弱化法及预裂爆破弱化法为主,国内中小型矿井对煤柱及底板集中应力的弱化以预裂爆破法为主。为了减小因坚硬难垮落顶板和上覆煤柱在开采过程中导致的矿压显现的强度,通过采用钻孔爆破技术,有效破坏煤岩体的结构,释放煤柱中已聚集的能量,从而令其无法积聚过多的弹性能,以此缩减顶板的垮落面积,有效削弱支架在顶板垮落时受到的冲击力,保证煤矿开采的安全,因此对上覆煤柱深孔爆破卸压的机理及爆破参数进行深入研究。

1 工作面概况

针对山西大同矿区近距离开采煤层上覆煤柱及底板的特点,决定在大同矿区中煤塔山煤矿30515工作面,对应力集中区域的顶板实施深孔预裂卸压爆破及对上覆煤柱实施深孔松动卸压爆破,防止顶板压力过大破坏支架或冲击地压等情况的发生。

30515工作面位于中煤大同塔山煤矿三盘区,目前所采煤层为石炭纪3-5号煤层,煤层标高1 008.5 m,平均厚15.56 m。上部为2号煤层,现已开采完毕,在开采期间留有宽度30 m的隔离煤柱,2号煤层与3-5号煤层平均间距5 m左右。现在,30515工作面布置在2号煤层采空区的下部,上部2号煤层的煤柱位于30515工作面内,水平方向上,该煤柱长度1 900 m,与30515工作面回风巷最小距离28 m,最大距离53 m,基本与回风巷处于平行状态。

2 煤柱爆破卸压技术原理

利用爆破方法对上覆煤柱及煤柱下部的底板进行卸压,对爆破技术要求较高,须对爆破的位置、角度、间距等因素综合分析,研究围岩参数及卸载效果,同时还要注意煤柱所处采空区的瓦斯、煤柱下方巷道的安全情况等。采用爆破卸压方法,多是由于煤层埋深较浅,垂直方向的压力较小,顶板岩层硬度大,因此在工作面回采后,煤柱两侧容易出现较长的悬顶,让煤柱与煤体受到很大的支承压力,大量的势能积存在煤层与顶底板中,因此极易发生矿压显现[5]。针对该类顶板特点,采用远距离定向爆破破坏煤柱,深孔预裂爆破弱化坚硬顶板,从而达到卸压的目的,以改善下部煤层的顶板应力状态[6-7]。

岩石爆破破碎是一个极为迅速的过程,爆破对岩体产生两种作用,即动压作用和静压作用。认为炸药是一个在自由空间内的球形炸点,爆炸后岩石破坏特征随着与爆炸源距离的变化而发生明显变化,可将抛空周围的岩石分为粉碎区、裂隙区和弹性震动区3个区域[8],如图1所示。

图1 岩石爆破分区示意

在工作面上覆煤柱内部实施钻孔爆破,当煤柱内形成粉碎区及裂隙区后,工作面上方岩层应力得到部分释放,在轴向和纵向方向上应力梯度降低,表明钻孔爆破可以令煤层内积聚的势能得到释放,因此可以达到降低或防止矿压显现的效果。

3 爆破方案选择

3.1 安全性分析

1) 爆破瞬时压力控制分析。工作面上部煤柱的应力主要来自于煤柱上层顶板的直接压力以及来自悬板传导的压力,顶板形成悬板的长度决定了煤柱受力的大小,煤柱的压力与悬板长度成正比关系。由于上覆煤层顶板岩层硬度大且埋深较浅,因此当采空区塌陷后,煤柱受压力变大并将传导到下部底板上,在煤柱内部和底板中积累大量的势能。在进行卸压爆破后,一旦煤柱某部分被彻底损坏,那悬板的应力状态随即改变,仅在沿煤柱走向的悬板两端形成支撑点,积聚在悬板内的势能会马上转移到支撑点位置,所以会导致爆破段两端的煤柱受力变大,进而导致煤柱下部的底板能量向煤柱两端聚集,形成应力集中区,这种情况下很可能对下部巷道或支架造成破坏。当爆破后,煤柱两侧悬板逐渐塌落,煤柱两端的应力集中区缓慢消失,则煤柱底部积累的大量能量也将得到释放。

综合以上论述,爆破后,煤柱所受压力会逐渐产生变化。第一次爆破时,煤柱两端受到的压力肯定会变大,但是短时间内积聚大量能量的概率很低,因为煤层相对松软,且煤柱的宽度为30 m,厚度较大,实际爆破产生的效果使煤柱受到大的破坏的可能性很低。为了预防第一次爆破后应力集中区的出现,把第一次爆破的炸点放置在煤柱上的岩层中,先对悬板进行破坏,悬板破坏后逐渐垮落,在一定时间内悬板中的势能逐渐得到释放,并且,在煤柱中设置合理距离的炮孔,使煤柱松散,逐渐减小煤柱内积聚的势能,减弱煤柱的压力,所以煤柱仅仅是被松动,没有产生大的损坏,因此不会出现较大的应力集中区。

同时,为了保证在爆破时上部顶板正常下沉的同时不会影响到下部巷道顶板的稳定性,应综合考虑工作面的回采进程及速度和顶板周期来压的情况来决定每次的爆破长度。

2) 采空区及煤柱内瓦斯对爆破安全性影响分析。由于煤柱上部的顶板岩层较坚硬,在顶板垮落过程中与煤柱构成了T型梁,而且2号煤层形成采空区已久,煤柱两侧的空间中可能充满了大量瓦斯,而且煤柱较长时间暴露在采空区,在煤柱的两侧一定范围内由于上部压力作用形成裂隙区中也可能含有瓦斯。所以,爆破前通过钻孔对采空区及煤柱做气体分析并采取相应措施。

3) 煤柱位置准确定位。精准定位煤柱所处的位置、长度与宽度、大致走向,是能否顺利实施爆破方案的主要因素。在实施爆破之前,对巷道压力进行测定,提前了解爆破前巷帮的应力状态,并对照相关地质资料,初步掌握煤柱走向和基本位置。

为保证爆破方案实施的顺利进行,根据分析计算所得的结果再采用物探和钻探结合的方法对上覆煤柱进行精准定位,落实煤柱的走向和大小。

4) 爆破位置的确定。由于药量集中,爆破威力大,破坏性强,防止对煤柱底板破坏,对下部回采工作面造成影响,因此选择煤柱上半部作为爆破位置,与底板留有一定距离形成保护层,炮孔的装药段应距工作面煤壁留有一定长度的抵抗线,同时采用毫米微差爆破,减少爆破冲击与震动。

3.2 炮孔布置方案及爆破参数确定

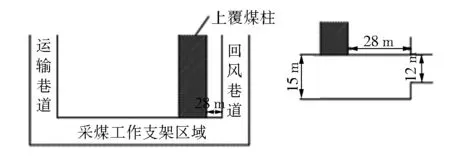

30515工作面的上覆煤柱的位于采煤工作面实体煤的上部,与回风巷大致平行。距离回风巷最近处28 m,最远处53 m,如图2所示。根据以往研究,煤柱的下部压力以中部轴线处为最大值,所以,煤柱的卸压爆破的位置应该在煤柱下方的中部,考虑到如果从回风巷进行钻孔,所需炮孔的长度大约50 m,钻孔的工作量很大,且炮孔的位置不易控制,合理的爆破位置应该在工作面煤柱的下方,直接布置炮孔对煤柱实施爆破,无论是爆破效果还是施工安全都能得到有效控制。

图2 上覆煤柱与巷位置

由于上覆煤柱的宽度为30 m,选择布置两排炮孔爆破,采用加大单孔装药量来改善爆炸威力不足的问题。炮孔布置见图3。

图3 炮孔布置

1) 炮孔长度和角度。炮孔长度由炮孔角度决定,一般条件下,卸压爆破孔的角度控制在 45~60°。炮孔长度:L=(h+d+c)/sinθ(其中L为炮孔长度,h为支架上部煤层厚度,d为层间距,c为炮孔进入煤柱内的垂直高度,单位均为米;θ为钻孔角度,本次爆破c取2 m)。当θ为45°时,炮孔长度为27 m;当θ为 60°时,炮孔长度为22 m。结合工作面实际情况,确定θ为50°,炮孔长度为25 m。

2) 炮孔间距的确定。利用爆破卸压方法,当能量源(炸药)释放能量时,以能量源为中心向外依次形成扩腔区、粉碎区、裂隙区。通过数值模拟,确定煤柱爆破卸压的有效范围,合理布置炮孔间距。

根据矿井地质条件,建立长60 m、宽30 m、高30 m,如图4所示的模型图,采用MIDAS/GTS 有限元分析软件进行计算,通过分析现场爆破参数可知炮孔间距保持在3~6 m卸压效果较好。数值模拟结果如下:

图4 爆破模型

模拟结果如图4、图5所示,发现两种模拟方案的结果具有明显的不同。当孔间距为3 m时,模拟效果良好,爆破范围内煤岩体偏移度较高,粉碎区与裂隙区的形成较明显,并且两炮孔之间的裂隙区存在交叉重合;当孔间距为6 m时,爆破效果一般,爆破范围内煤岩体偏移度较小,粉碎区与裂隙区发育较差,对卸压效果不明显。因此,根据实验效果来看,两炮孔之间的距离布置为4 m,以煤柱中心为对称点布置在两侧。

图5 不同炮孔间距模拟结果

3) 装药参数及炮孔直径。爆破方案炮孔直径确定为65 mm,选取规格为D50 mm×500 mm煤矿安全许用炸药,同时需要在炮孔内放置PVC管,防止塌孔现象。煤柱的卸压爆破属于松动或抛掷爆破,药量集中,瞬间释放能量大,炮孔采用集中连续装药。根据以往相似条件的爆破,炸药装药段为2.0~3.0 m,泡泥长度大于10 m,单孔药量为4 kg,采用同一批次、同一型号的瞬发电雷管或毫秒电雷管,导爆索放在炮孔内大约50 cm处。

4 结 语

1) 通过对爆破瞬时压力分析,选择将第一次爆破安排在煤柱的顶板中实施,随后在煤柱中进行爆破,可以防止在煤柱中的第一次爆破后应力集中区的出现;

2) 根据矿井地质条件建立模型,利用MIDAS/GTS 有限元分析软件进行分析计算,结合工作面情况确定了炮孔角度为50°、炮孔长度为25 m、孔间距为4 m的双排炮孔的爆破方案。