篦冷机出口烟气余热再循环利用

申巧蕊,曾计生,袁俊,刘存超,姚秀丽

在水泥预分解生产工艺中,即便是目前最先进的技术,也会有35%左右的热量以废气的形式直接排放至大气中,这对于高能耗的水泥生产来说,无疑是一种浪费[1]。若将这一部分热能回用于水泥生产,可有效降低水泥熟料综合电耗,在降低企业生产成本的同时,也可减少CO2等废气的排放[2]。

本文以10 000t/d熟料生产线为例,通过热平衡分析对比,将篦冷机烟囱外排烟气再循环用于提高余热发电能力,以提高能源利用效率。

1 篦冷机余热再循环利用工艺

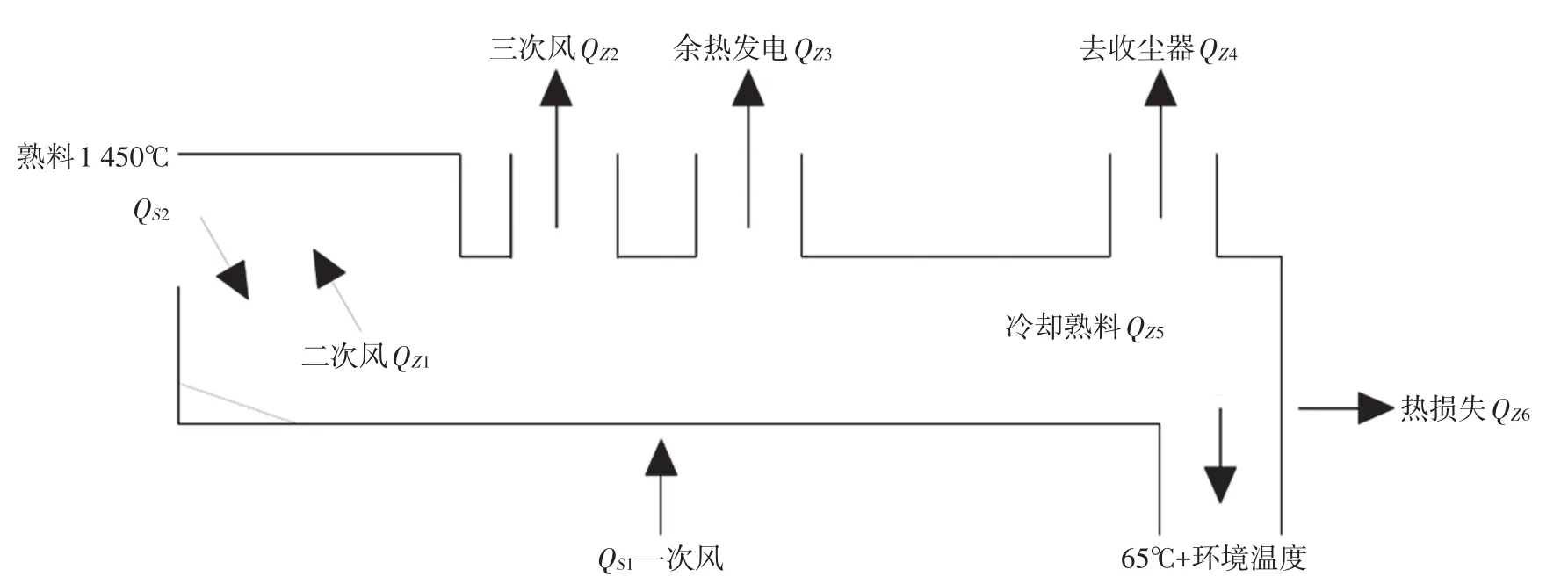

篦冷机是水泥生产工艺中的主要冷却设备,对水泥熟料的质量和热回收效率有着重要影响[2]。由高压鼓风机鼓入的冷空气,通过篦冷机的篦床与高温熟料进行热交换,热交换后的中、高温部分风作为二、三次风回到窑系统用作燃料助燃空气,部分还可用于余热发电和物料烘干等,低温部分作为余风收尘后排放。

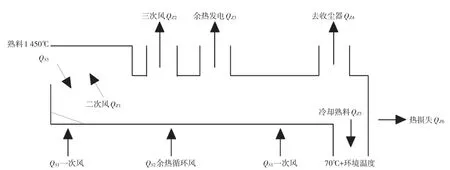

篦冷机出口废气的利用受熟料生产影响较大,因此合理确定余热取风位置至关重要。结合工程实践经验,在保证水泥生产用风不受影响的情况下,取风位置选在中温区。同时,采用余风再循环技术,将余热发电和篦冷机尾部出口的低温废气引回到篦冷机中温段,以进一步提高冷却机中部出口排风温度,从而提高余热锅炉入口气体温度,进一步提高发电量。余热再循环利用工艺如图1所示。

图1 余热再循环利用工艺示意图

2 热平衡计算对比分析

2.1 烟气未循环利用时的热平衡

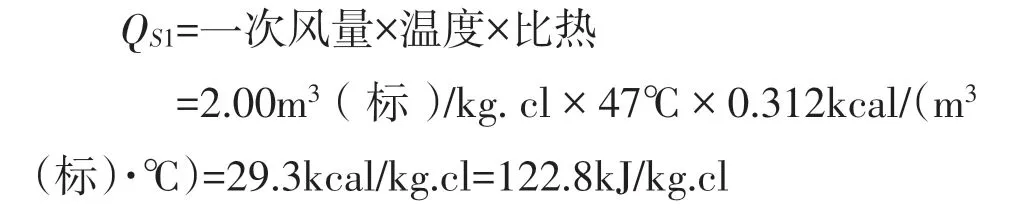

以10 000t/d熟料生产线为例,篦冷机入口熟料温度为1 450℃。冷却熟料后的热风,高温部分进入窑头和三次风管,中温部分入余热锅炉进行发电,发电后的废气和篦冷机尾部出口废气收尘后混合,部分废气通过4台冷却风机引回到篦冷机中段,其他废气经烟囱排入大气。

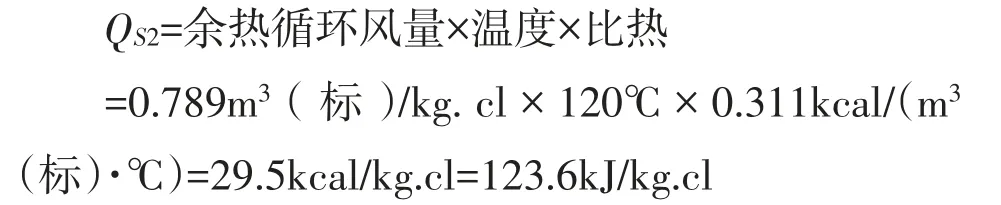

根据风平衡和热平衡计算,未采用烟气热循环时,每kg.cl需2.0m3(标)的冷却风,其余热利用热平衡简图如图2所示。

图2 余热利用热平衡简图

项目当地环境温度为47℃,以每kg.cl计,热损失以3kcal/kg.cl计,热平衡计算结果如下:

(1)收入项

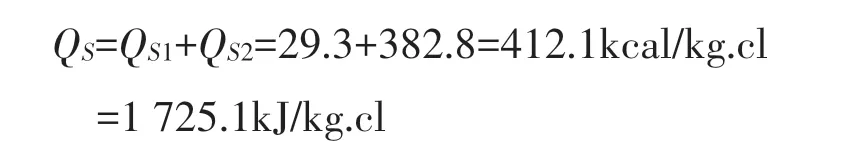

一次风带入热:

熟料带入热:

收入总热量QS:

(2)支出项

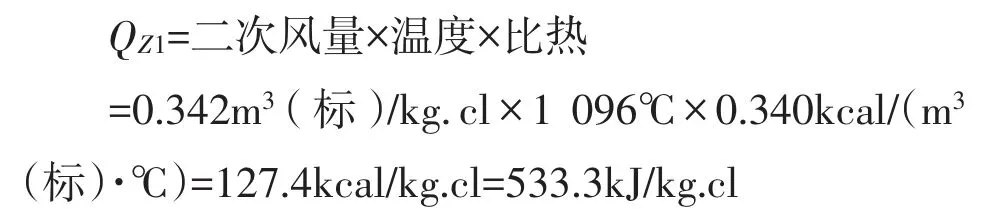

二次风带走热:

三次风带走热:(标)·℃)=167.1kcal/kg.cl=699.5kJ/kg.cl

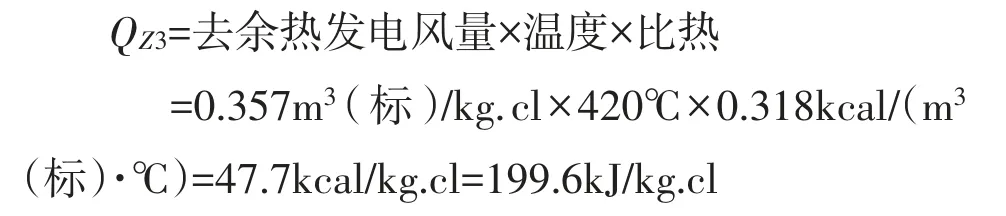

余热发电带走热:

排出烟气带走热:

冷却熟料带走热:

热损失:

支出总热量:

在此设计工况下,系统输入热量与支出热量达到平衡,余热发电带走热QZ3为199.6kJ/kg.cl(47.7kcal/kg.cl),余热发电效率按25%估算,10 000t/d熟料生产线中,窑头余热发电量贡献约13.9kW·h/t.cl。

2.2 烟气循环利用时的热平衡

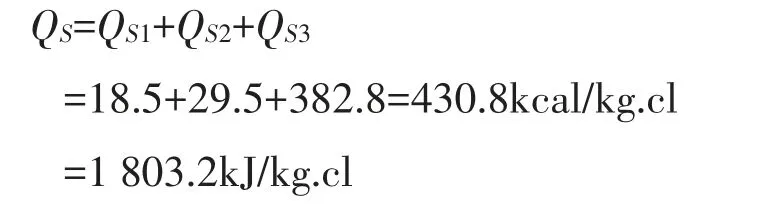

采用余热再循环利用后,根据理论计算,在尽量不影响熟料冷却效果和不影响篦冷机正常操作情况下,考虑系统整体设计能力,在原工况基础上,参照经验系数,入篦冷机的冷却风取2.05m3(标)/kg.cl,循环风取0.789m3(标)/kg.cl,采用余热再循环利用热平衡简图见图3。

图3 余热再循环利用热平衡简图

余热再循环利用热平衡计算结果如下:

(1)收入项

一次风带入热:

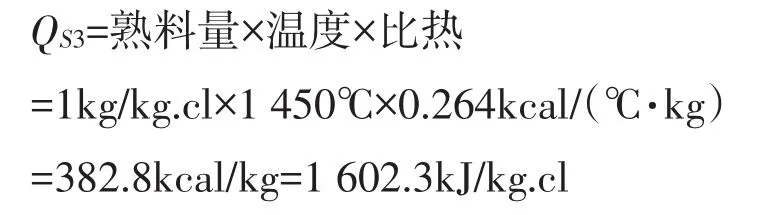

余热循环风带入热:

熟料带入热:

收入总热量:

(2)支出项

二次风带走热:

三次风带走热:

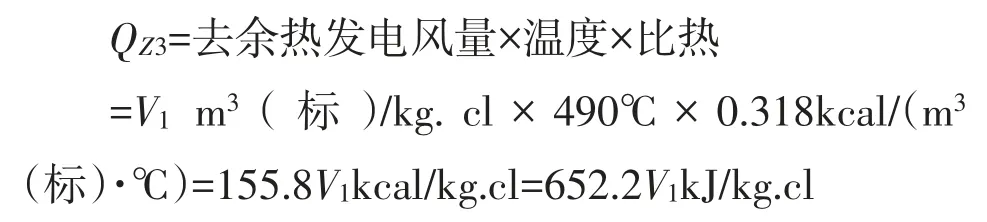

余热发电带走热:

排出烟气带走热:

冷却熟料带走热:

热损失:

支出总热量:

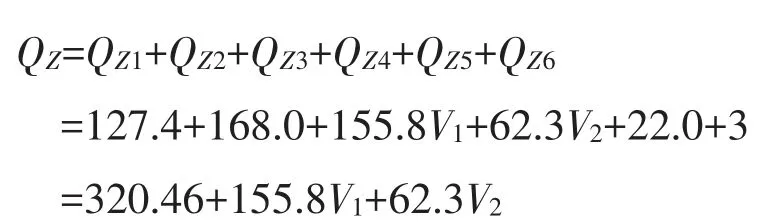

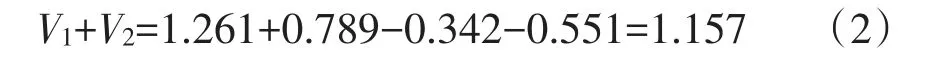

由收支热平衡,可得:

由收支风平衡,可得:

结合式(1)、式(2)计算,可得:

余热发电带走热量QZ3=155.8V1=63.8kcal/kg.cl=267.1kJ/kg.cl,余热发电效率按25%估算,10 000t/d熟料生产线中,窑头余热发电量约为18.5kW·h/t.cl。

根据热平衡计算结果进行对比分析可知,二次风、三次风需占用篦冷机总体热平衡的70%左右,此为正常生产保证值。篦冷机中段采用循环热风后,余热发电效率按25%估算,发电量由原来的13.9kW·h/t.cl提高至18.5kW·h/t.cl,提高约30%以上,有效降低了生产运营成本。

3 结语

采用篦冷机出口废气余热再循环利用技术,以10 000t/d熟料生产线为例,窑头余热理论发电量可提高约30%以上,可有效降低能源消耗,提高能源利用率,推动水泥行业余热发电技术进步,对节能减排工作具有积极意义。