基于在线仿真节能优化系统研究与应用

尹少勇 吴景辉

[摘 要]火电机组面临煤质多变、负荷多变、煤价多变、气候多变、人员变化等复杂环境,如何实现降本增效是发电厂面临的重要问题之一。在线仿真技术可以对电厂设备实现仿真运行,使作业人员掌握设备特定、故障现象、运行特点,进而为设备操作以及节能减排等提供科学指导。基于此,文章主要对在线仿真节能优化系统及其应用进行研究。

[关键词]节能优化;在线仿真技术;应用效果;在线寻优技术

[中图分类号]TM76 [文献标志码]A [文章编号]2095–6487(2021)01–00–02

Research and Application of Energy Saving Optimization

System Based on Online Simulation

Yin Shao-yong,Wu Jing-hui

[Abstract]Thermal power units are faced with complex environment such as variable coal quality, variable coal load, variable coal price, variable climate and variable personnel. How to reduce cost and increase efficiency is one of the important problems faced by power plants. On-line simulation technology can realize the simulation operation of power plant equipment, so that operators can master the specific equipment, fault phenomenon, operation characteristics, and thus provide scientific guidance for equipment operation, energy saving and emission reduction. Based on this, this paper mainly studies the on-line simulation energy saving optimization system and its application.

[Keywords]energy-saving optimization; Online simulation technology; Application effect; Online optimization techniques

目前国内传統的提升机组运行水平的方式更多是通过耗差分析或者小指标竞赛对标的方式激励大家提升操作水平,但这种方式存在明显的弊端,重要是对标基准问题,传统的对标基准无法根据负荷变化而变化,因此基于此基准的对标与考核效果更多是流于形式,对运行分析的价值很有限。要想突破这一瓶颈,必须建立一套随负荷变化而能够动态适应的标杆库,并以此为基准进行后续的分析与评价工作。本系统基于仿真控制信息三位一体平台支撑,以在线仿真分析技术、自学习建模技术、工业大数据技术、可视化技术等算法为手段,建立一个历史寻优、实时跟踪运行、指导运行操作、评价运行水平、进行能耗诊断的综合性优化分析平台,实现百万千瓦火电机组的安全、经济运行。

1 在线仿真节能优化系统整体结构

在线仿真节能优化系统是秉承“科学用能、系统节能”的理念,以仿真、控制、信息与通信四位一体进行研究开发,建立全厂工业大数据平台,实现全厂工艺控制系统、仿真和生产经营管理信息系统的数据共享;并在此基础上以实时数据、在线仿真数据及丰富的历史数据为依据进行在线分析与寻优,实现电力生产全过程的在线分析与指导、节能异常诊断、在线寻优及可视化、设备状态分析、节能预警等多项技术创新,保障电厂的安全运行,提高电厂经济效率,实现电厂的最佳效益。

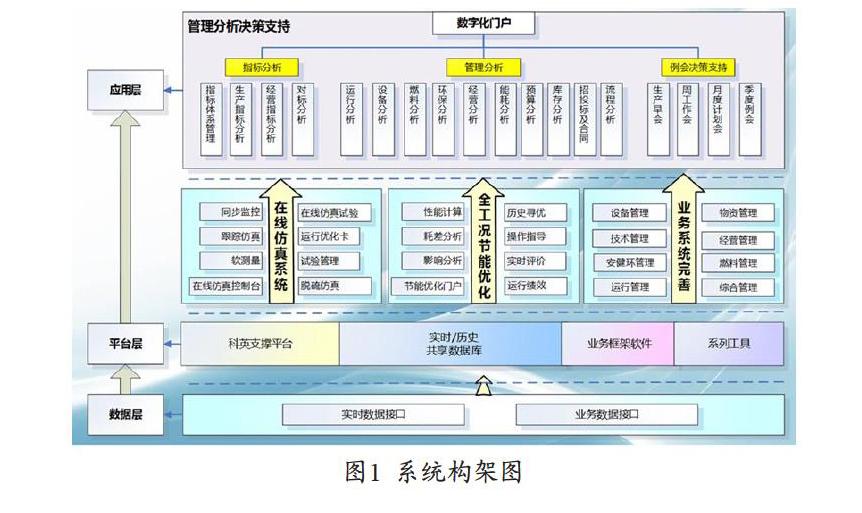

如图1所示,在线仿真节能优化系统应用分为技术数据层、中间管理层以及领导决策层。

(1)技术数据层。通过采集现场控制系统数据,基于在线仿真系统,利用实时/历史共享平台,实现对生产运行过程的在线优化分析,为生产运行和设备管理提供在线优化指导。具体功能包括实时在线仿真系统、节能优化系统、管理分析系统(包括经济包、安全包和决策控制包)。

(2)中间管理层。通过精细化管理和现有应用系统的集成,实现电厂生产经营管理的信息化,业务流程的标准化和信息一体化。功能涵盖电厂生产经营活动的各个方面。

(3)管理决策层。集成了电厂生产的实时与历史数据、经营管理的实时与、历史数据,建立管理层所需要的生产理、经营管理指标体系,通过对这些指标的统计、分析,实现实时管理、可视化管理,智慧管理的理念,为企业生产指挥、过程监控分析、经营决策提供有效帮助。

在线仿真节能优化系统整体结构分为3部分,分别是在线仿真系统、全工况节能优化系统以及管理优化决策系统。其中在线仿真系统是通过高精度仿真模型实时在线仿真,为节能优化和建模提供系统状态的信息变量、修正因子等信息,为故障诊断及系统调试提供仿真平台。全工况节能优化系统,是基于大数据挖掘和寻优技术,从海量的运行数据中寻找优秀经验,作为标杆,从而建立一个实时运行跟踪、指导运行操作、评价运行水平、进行能耗诊断的综合性分析平台。本系统根据负荷等条件建立不同的工况簇,从历史数据中寻找不同工况簇对应的优秀值,从而根据现场实际条件动态匹配优秀值,从而建立一套更为客观公正的对标评价体系,为节能降耗工作提供一个有力的平台工具。管理优化决策系统是为实现电厂管理目标建立持续的技术支持平台,系统全面贯彻“标准化、流程化、系统化、定量化”的精细管理思想,建立以设备“活台帐”为核心的设备管理、围绕成本全过程管理控制,功能覆盖电厂生产经营管理各环节,通过全厂大数据平台,实现仿真、热力控制、信息与通信的有机结合,为电厂管理提供实时和多重分析数据,并以寻优及二次分析信息进行可视化处理,提供了全面的决策支持和管理方案,确保电厂生产经营全过程管理高效、合理、经济。

2 在线仿真节能优化系统的技术支撑

2.1 在线仿真试验床技术

在线试验床是以在线跟踪为基础,根据客户实际需要,保存当前跟踪结果到试验床试验工况。此时仿真模型在线跟踪自学习过程,设备特性更加接近实际,有关操作后相应参数的变化趋势能够反映实际生产过程。在试验工况下可以进行各种试验操作,用以研究不同的调节和参数对于生产的经济指标、质量指标的影响,对于降低生产能耗有极强的指导意义,而不必在实际生产线上试验,以避免潜在的风险。用户可以根据需要随时自行添加试验内容,研究保证产品质量和降低生产能耗的方法,用以指导现场生产,产生更大的经济效益。

2.2 实时历史数据库技术

实时历史数据库系统是一套拥有完全自主知识产权的工业实时数据库,与其他商业实时数据库的最大区别是,数据库与四位一体支撑平台是无缝融合在一起的,具有接口简单、运行效率高等特点。实时历史数据库包括数据采集、数据存储、数据处理、数据查询、数据监视、数据校验、数据支持、云平台接口等功能。是各个应用系统统一的数据平台,各个应用系统这个数据平台共享数据。

2.3 在线寻优技术

在线寻优技术以在线仿真模型为基础,从海量历史数据中需找优秀工况,并以优秀工况为现场运行的对标标杆,并在此基础上运用多种模型实现实时跟踪、指导、诊断与评价工作。在线实时寻优需要大量的模型库以支撑其海量实时的计算需要,事实证明,采用仿真模型为底层支撑的在线寻优技术完全能够满足电厂的功能要求。同时也在线仿真模型在寻优的关键步骤也提供了关键的支撑作用,比如当实际的寻优场景中没有找到实际的工况时,可以根据需要调用仿真软测量模型,补充一个预测值以补充空缺的工况值,而软测量技术正是仿真技术中核心技术之一。在线寻优技术正是以在线仿真技术为支撑才有别于传统的寻优技术。

3 在线仿真节能优化系统功能

3.1 远程实时监控

本功能实现在线远程监控实际机组DCS参数的功能。通过数采软件将现场DCS及全厂辅助系统数据传递到实时数据库中,调用在线仿真客户端,通过同步模式显示现场机组DCS数据。通过实时监控功能可以判断实时工况是否稳定、仿真系统是否稳定。

3.2 在线仿真试验床

在线试验功能,是通过仿真模型代替真实机组进行试验。在实现在线跟踪仿真基础上。通过现场工况5分钟平均值来判定机组稳定状态,仿真模型参数5min平均值与现场DCS值的误差来判定仿真模型精度是否符合要求。在精度符合误差要求后。通过在线试验床,将当前工况切换到试验模式,此时仿真模型不再接收现场指令,可以通过仿真客户端,对机组进行相关试验操作,并观测模型计算结果,实现用仿真模型代替真实机组进行试验操作,并分析本次试验的效果。

3.3 机组仿真

机组仿真属于常规离线培训仿真。仿真机可连续、实时地仿真生产各工艺系统,根据具体的运行工况,计算机相应的机组运行参数,并使这些参数在操作员站DCS界面及就地界面中显示出来。仿真机可实现从设备启停到故障工况测试等全部操作,其反应与实际机组一致。

3.4 历史寻优

历史寻优是从海量历史数据中寻找规律,建立模型,从而从更精细化的角度去指导运行,降低煤耗。历史寻优是本系统的基础,也是本系统的特色。历史寻优的关键点是算法模型,好的模型能够从海量数据中挖掘出优秀经验,经得起现场的验证,本系统的寻优模型是在集多年运行经验的基础上,结合大数据的特点而建立起来的。历史寻优功能支持人工交互方式执行和自动执行两种模式。2种模式下,对寻优的过程都支持透明化追溯。历史寻优包括寻优控制台管理、寻优推荐管理、寻优模型等环节组成。

3.5 管理分析与决策

通过发电厂控制系统数据、生产管理过程信息、经营管理分析信息的“纵向贯通”,实现了工业过程信息和管理业务信息的无缝融合,实现了发电厂生产、经营过程的可视化、可追溯性和全过程实时监控,为电厂生产运行管理人员提供功能强大,并具有广阔扩展空间的在线诊断、分析、优化的平台,为电厂管理者提供及时、定量的分析和决策支持。

4 在线仿真节能优化系统应用效果

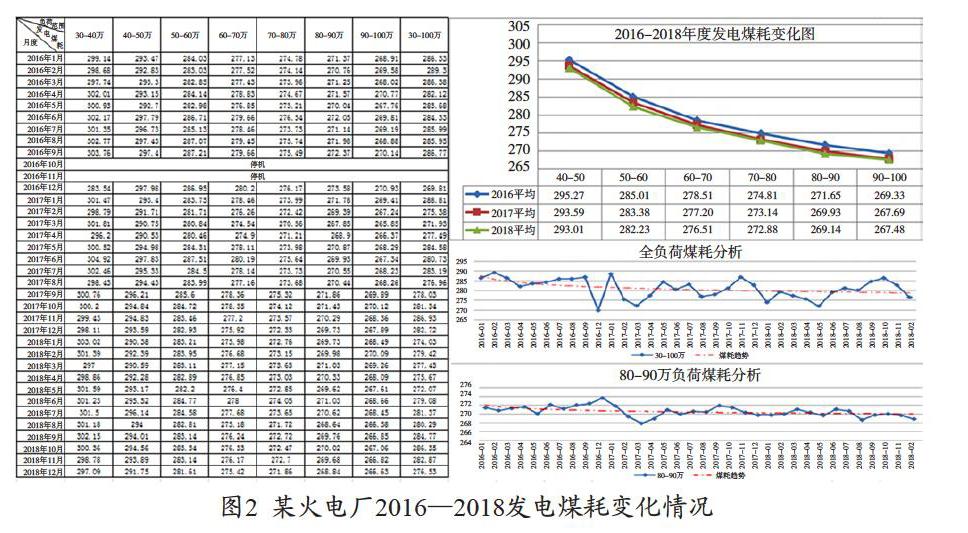

节能优化是本系统中的核心,全工况节能优化系统是基于目前电厂运行中存在的问题,而从大数据的思路上进行的重要实践,深入挖掘数据,寻找规律,逐步提升整体运行水平,带动煤耗水平的逐步下降。某火电厂从2015年9月陆续投运以来,主要是通过对机组生产工艺系统实时寻优,反向指导生产,确保机组在相对最优工况下运行,从而避免各种因素对煤耗的影响,达到节约能耗的目的。如图2所示,根據项目系统煤耗统计数据,2016年、2017年、2028年三年发电煤耗同比上一年分别下降5.34 g/kW·h、3.38 g/kW·h、1.53 g/kW·h;剔除当年技改、计划检修等有利煤耗下降因素,通过本项目系统的开发应用,经测算,在2016年、2017年、2018年三年间,煤耗下分别约0.9 g/kW·h、0.4 g/kW·h、0.1 g/kW·h。特别是高负荷段的节能效果更为明显,同时公司的整体管理水平、运行水平均有不同程度的提升。

5 结语

当今百万级超超临界机组在选型和设计上节能效果已较优,技术改造上节能空间较小,为进一步提高机组安全性、经济性,达到精细管理、精确控制目的,本项目为电力发电企业的管理优化、节能降耗、安全运行提供了一条全新的技术路线,实践了一条全新的、具有很大发展空间的技术方向。

参考文献

[1] 曹旦.中央空调系统仿真与节能优化[D].上海:东华大学, 2016.