核电站蒸汽发生器传热管旋转超声检测技术研究

胡玉琦,康志平,何艺,朱佳震

(1.江南大学,江苏 无锡 214122;2.中广核检测技术有限公司,江苏 苏州 215021)

核电站蒸汽发生器是实现冷热交换的主要设备,蒸汽发生器内部按规律排布了数千根传热管,传热管内径16.87mm、壁厚仅1.09mm,在核电站运行过程中,由于冷热交换、高压介质冲击、甚至是异物打击等作用,使其管壁会产生各类型的腐蚀、损伤和壁厚减薄等缺陷,最严重的时候,甚至会击穿传热管,导致放射性介质泄漏。

鉴于其重要的安全地位,核电站制定了严格的蒸汽发生器传热管无损检测计划,其中最主要的无损检测方法是涡流检测。涡流检测能够发现传热管中的裂纹、腐蚀、凹坑等类型的缺陷,也可以通过缺陷产生的涡流信号的波形形式和相位、幅值等初步判断缺陷大小,但是,无法对缺陷的位置进行定位。

采用传统超声检查技术不能对薄壁管有效进行检测,内置式旋转超声检测技术(Internal Rotary Inspection System 简称IRIS)利用高频超声波探头,提高对缺陷的分辨力,能对壁厚减薄类缺陷进行尺寸测量,并且利用探头旋转特性对缺陷进行定位。本文介绍了两种技术的工作原理,并且分别采用两种方法对传热管标定试块进行数据采集和分析,证明IRIS技术的可行性。

1 基本理论及方法

1.1 涡流检测技术原理

常规涡流检测是基于电磁感应的一种无损检测方法(如图1),也是目前国内核电站检测传热管最常用的方法。当载有交变电流的检测线圈靠近导电工件时,工件中会感生出涡流,与涡流伴生的感应磁场与原磁场叠加,使得检测线圈的阻抗或次线圈感应电压发生变化,通过测定线圈阻抗的变化,便可判断管件有无缺陷。涡流检测速度快、灵敏度高、检测设备简单,但其受材质差异、缺陷形状的因素的影响较大。

图1 涡流检测原理示意图

1.2 IRIS检测技术原理

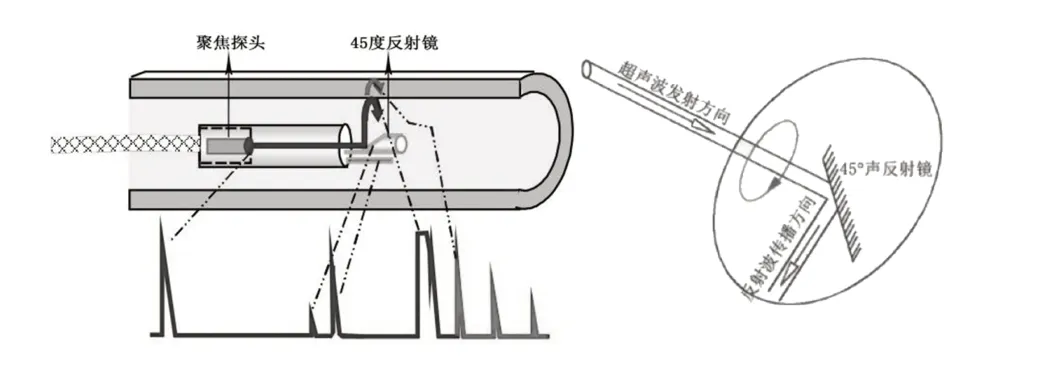

高频超声波探头被固定于涡轮内部,探头发射超声波,声波沿着管子轴向进行传播,涡轮前端有45°声反射镜,声波经过声反射镜的反射,射入管子管壁,超声波沿着管子内壁传到管道外壁,经过管子外壁的反射,按原路径返回探头,由此,通过超声波在管子内径到外径传播的时间差的变化,来确定管壁厚度变化,达到检测的目的(如图2)。

图2 IRIS检测技术示意图

IRIS检测技术采用纵波聚焦直探头发射出超声波,超声波在被检管件内进行传播,在相应采集软件A扫界面上会出现不同类型的声波信号,主要包括始波、标记指针(标记指针是固定在涡流装置上记录探头旋转0点的工具)信号、管内壁回波和管外壁回波(如图3)。由图中信号可以看出,在标记指针信号后会出现一个较大振幅的管内壁回波信号,紧随管内壁信号就是管外壁回波信号,但管外壁回波信号的振幅要相对小得多。通过信号的形态可以分辨壁厚的变化关系。

图3 IRIS信号示意图

同其他超声检测一样,IRIS检测时需要在软件A扫界面中设置闸门高度,以此同时检测到标记指针回波信号、管内壁回波信号及管外壁回波信号,如图4所示,假设A扫窗口显示第一个回波时间为T0,第二个回波时间为T1,若T0包含在标记指针窗口内,则标记指针新旋转的信号将被显示;若T0在标记指针窗口外,则可得到管壁厚(WT, Wall Thickness)和管内径(ID, Internal Diameter)信息,如式(1)及式(2)所示。

图4 IRIS超声波信号传播时间示意图

式中,Vtube及Vwater分别为超声波在管道及水中的传播速度。

2 传热管标定试块验证试验

为了对比涡流和IRIS对缺陷的响应情况,使用涡流技术和IRIS技术分别对核电站蒸汽发生器传热管涡流检测标定试块进行了数据采集。

2.1 实验设备

根据传热管的尺寸和材质特点,涡流检测使用轴绕式bobbin涡流探头进行数据采集;IRIS检测使用频率为10MHz、晶片尺寸Φ6.35mm、聚焦深度38.1mm的探头进行数据采集。

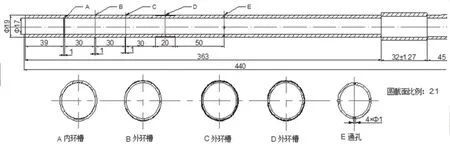

2.2 实验试块

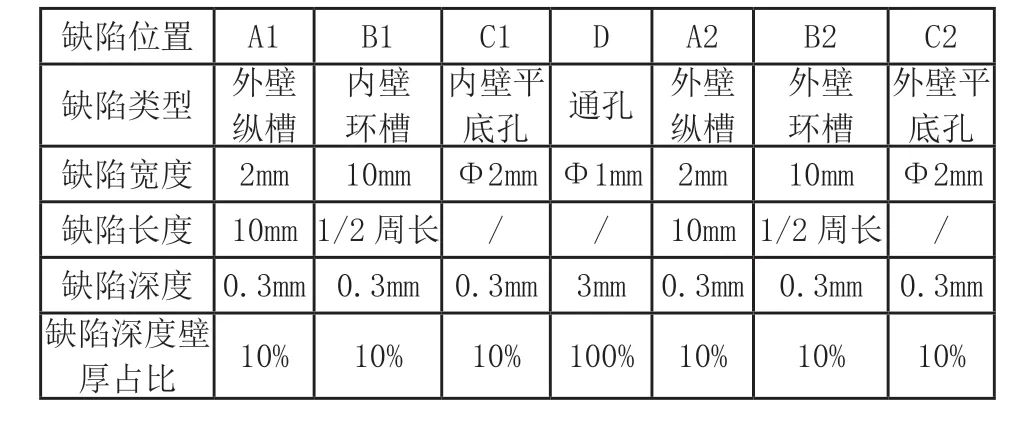

蒸汽发生器传热管涡流检测标定试块中包含内壁环槽、外壁环槽、通孔等缺陷,缺陷详细参数如下表1所示,试块中缺陷分布如图5所示。

表1 蒸汽发生器传热管标定试块缺陷信息表

图5 蒸汽发生器传热管标定试块示意图

2.3 检测结果

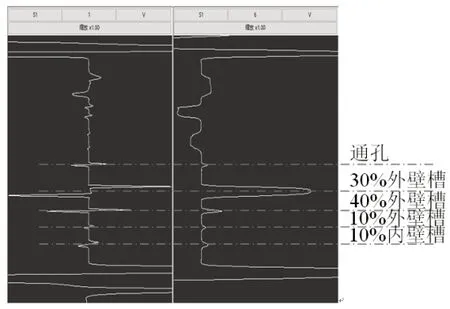

2.3.1 涡流检测结果(图6)

涡流轴绕式探头可以清晰,检出传热管的内外壁缺陷,但是无法准确判定缺陷的性质和形态,也无法判断缺陷在传热管周向上的位置分布。同时,缺陷在定量过程中还需要根据不同性质的缺陷制定不同的标定管来辅助定量。

图6

2.3.2 IRIS检测结果

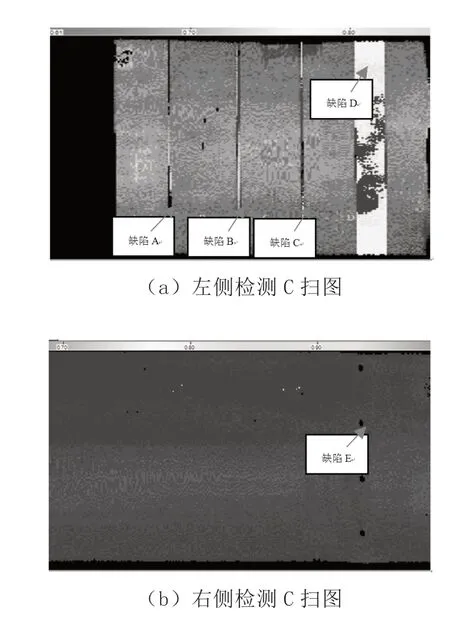

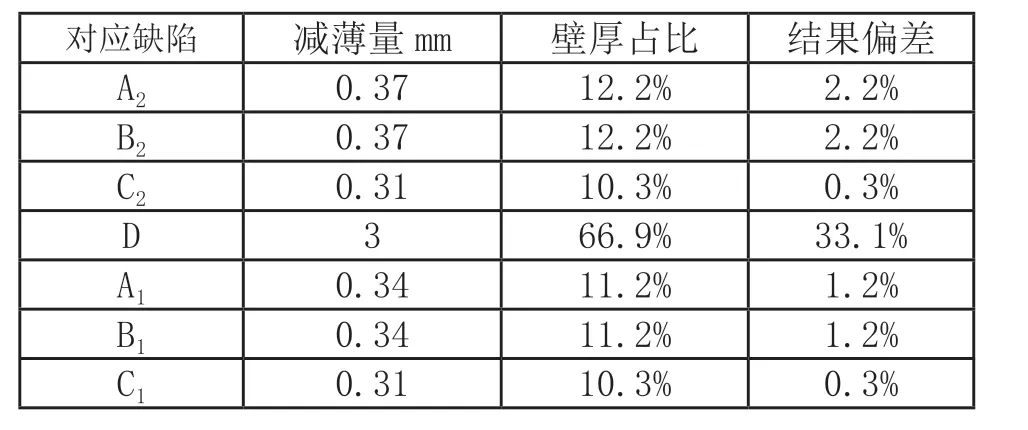

实验检测数据C扫图如图7所示,其中,图7(a)、图7(b)分别为从被检管两端检测的数据图谱。图谱显示的是薄壁管的展开图,横向代表管子轴向,纵向代表管子周向,不同的壁厚在图谱中以不同的颜色显示,背景蓝色为管子无缺陷处的壁厚显示。根据数据分析,IRIS方法能够明显判别缺陷有无、位置特征,也可以用指针测量尺寸,尺寸测量结果见表2。

表2 涡流标定试块IRIS检测尺寸测量结果

图7 蒸汽发生器传热管标定试块IRIS检测结果C扫图

3 IRIS补充试块验证实验

3.1 实验试块

考虑涡流标定试块中环形槽宽度过窄导致的结果偏差,又设计了缺陷宽度较宽的验证试块,试块壁厚3mm,试块内加工有内外壁纵槽、内外壁环槽、平底孔等多种类型人工缺陷,缺陷详细参数如表3所示,试块中缺陷分布如图8所示。

表3 IRIS补充试块缺陷信息表

图8 IRIS补充试块示意图

3.2 检测结果

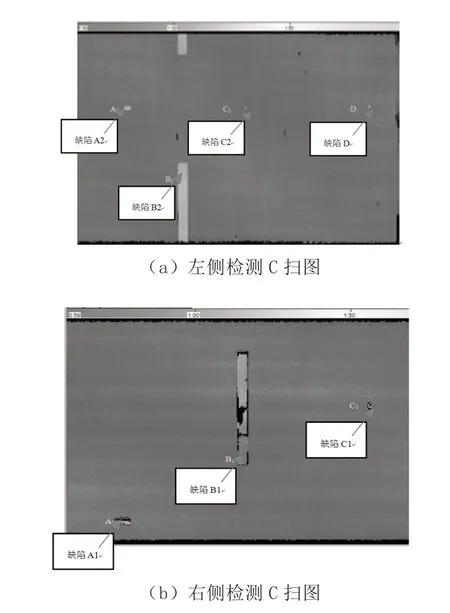

实验数据C扫图如图9。其中,图9(a)、图9(b)分别为从验证试块两端检测的数据图谱。图谱显示的是薄壁管的展开图,横向代表管子轴向,纵向代表管子周向,不同的壁厚在图谱中以不同的颜色显示,背景蓝色为管子无缺陷处的壁厚显示。根据数据分析,IRIS方法能够明显判别缺陷有无、位置特征,也可以用指针测量尺寸,尺寸测量结果见表4。

图9 补充试块IRIS检测结果C扫图

表4 补充试块IRIS检测尺寸测量结果

4 结语

通过实验数据得到以下结论:

(1)两种无损检测方法对常见的蒸汽发生器传热管的缺陷均能有效发现,IRIS技术是一种可用于核电站蒸汽发生器传热管无损检测的方法。

(2)涡流检测方法对于宽度较窄的缺陷也有较高的灵敏度,但无法判断缺陷的位置信息。

(3)IRIS检测方法能发现各类型缺陷,也能判断缺陷的位置信息,并且对壁厚损失型缺陷进行深度精确测量,但缺陷宽度越窄,测量结果越不准确。

(4)使用IRIS检测时探头对中状态会导致信号显示不均匀,缺陷尺寸测量时应使用平均值。