半浸式螺旋桨强度计算分析

马卫泽,唐小光

(武汉劳雷绿湾船舶科技有限公司,湖北 武汉 430083)

0 引言

半浸式螺旋桨是近年来国内发展比较迅速的一种高速推进螺旋桨。在工作时,部分桨叶位于水面以上,并交替入水。这样的工作状态对螺旋桨叶片的强度有着很高的要求,目前国内对半浸式螺旋桨强度进行校核的案例较少。

常规螺旋桨强度校核的方法通常采用悬臂梁法。悬臂梁法只能对螺旋桨的强度进行浅显的分析,且常规螺旋桨是完全浸没在水中的,其叶片的受力是一个相对固定的值,所以悬臂梁法不能满足半浸式螺旋桨特殊工作状态的设计需求。因此,本文采用有限元法对半浸式螺旋桨的强度进行分析,将半浸式螺旋桨在实际工作状态下所受到的各种冲击载荷代入到有限元分析模型当中,对叶片进行应力应变的评估。

1 半浸式螺旋桨的受力

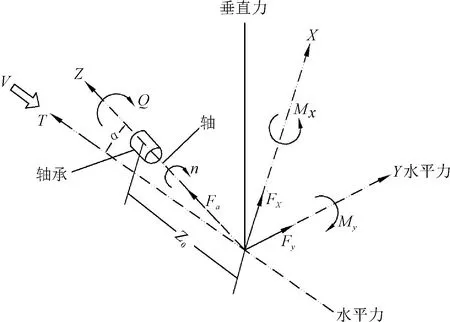

常规螺旋桨全部浸没在水中,它的推力与扭矩大小都是恒定的,由水流产生的压力大小可忽略不计。然而,半浸式螺旋桨在运转时其桨叶一半在水面上,一半在水面下,且桨叶交替入水(见图1),产生的推力和扭矩会随着船舶的航行状态的变化而变化,从而对半浸式螺旋桨的桨叶产生了不同的交变应力。况且,半浸式螺旋桨在航行中可根据船舶的航行速度和状态改变桨轴的水平角度,不同的角度产生不同的推力及扭矩,这时桨叶的交变应力加大,桨叶的强度面临巨大的考验。

ZF—水流对叶片的垂向应力。

半浸桨在运转过程中,桨叶有一半处于水面下,整个桨叶的受力分布有着很大的不均匀性和不对称性,因此半浸桨除了能产生推力外,还会产生垂向升力及侧向水平力(见图2),这两个力同样具有周期性和不对称性。由文献[3]可知:半浸桨桨轴在水平方向有一定倾角时,能得到水平力与对力的合成应力,从而形成对船艇的更大的推力。

2 理论计算方法

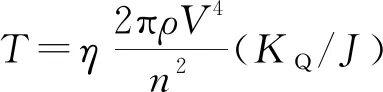

对于给定值计算如下:

K

为转矩系数;J

为推进系数;P

为螺旋桨吸收功率,kW;n

为主机转速,r/min;ρ

为流体密度,kg/m;V

为航速,kn。

V—航速;T—推力;Q—桨轴扭矩;α—轴向角度;n—主机转速;Fa—轴向力;Z0—艉轴支撑距离;Mx—垂向弯矩;My—侧向弯矩;Fx—螺旋桨法向力分量;Fy—螺旋桨侧向力分量。

推进系数J

和效率η

可根据不同的螺距比确定,从而得出最佳螺旋桨直径。螺旋桨推力T

可由下式得出:

η

为效率。螺旋桨推力和弯矩的二次纲量定义如下:

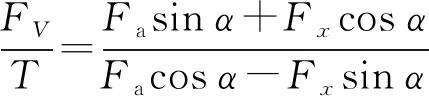

(1)垂直力比:

F

为水平垂向力,N。(2)侧向力比:

F

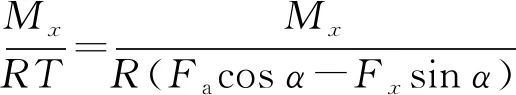

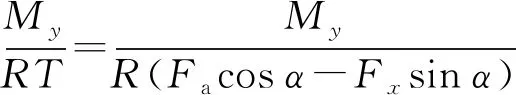

为侧向力,N。(3)弯矩比(x

轴方向):

R

为螺旋桨半径。(4)弯矩比(y

轴方向):

M

为

R

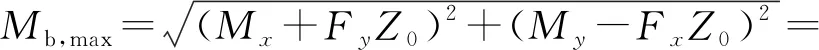

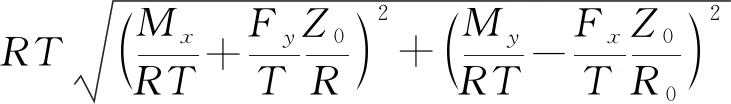

为装置摆动水平半径。(5)垂直力比F

/T

的关系式为

S

为

D

为轴径,mm。此外,轴承受桨轴扭矩Q

的最大剪切应力为

S

”的关系式为

相对应的比例式如下:

3 实际案例数据

本文以MSD 200型半浸式螺旋桨推进装置为例,选用2台110.25 kW船用柴油机以匹配MSD 200型半浸式螺旋桨推进装置进行理论设计计算和航行试验。详细设计条件及参数如下:

(1)半浸式螺旋桨设计条件

半浸式螺旋桨吸收功率110.25 kW;主机转速3 100 r/min;减速比1.51;扭矩515 N·m;航速30 kn;空泡数~0.2;艉轴支撑距离0.166 m;K

/J

=0.002。(2)半浸式螺旋桨承受力

浸没深度比58%;轴间角12°;效率0.46;进度系数0.98;推力5 500 N;直径0.435 m;垂向力系数0.95;侧向力系数0.2;垂向力5 225 N;侧向力1 100 N。

(3)螺旋桨参数

直径435 mm;螺距610 mm;螺距比1.4;盘面比0.86;Cu3(镍铝青铜);密度7 600 kg/m;弹性模量110 GPa;泊松比0.37;抗拉强度590 MPa;屈服强度245 MPa。

4 半浸式螺旋桨模型建立和有限元分析

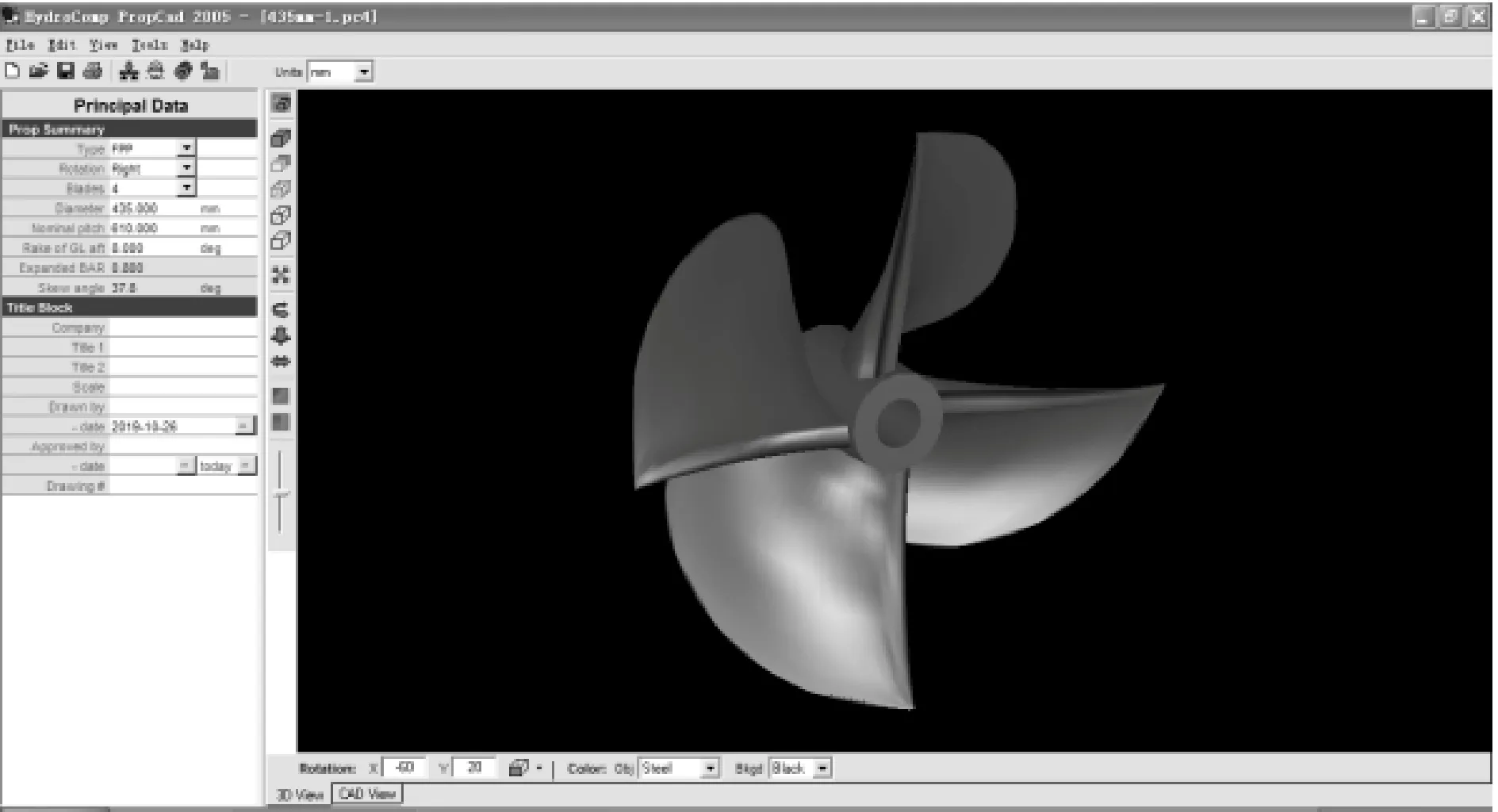

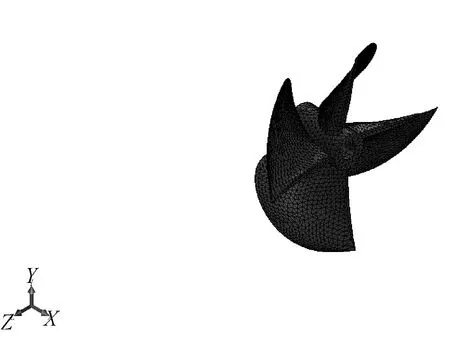

在HydroComp PropCad软件中输入螺旋桨的相关参数及桨型,对生成后的三维模型进行局部修正即可得到完整的半浸式螺旋桨的模型。模型建立完成后导入至Solidworks软件中进行有限元静力学分析。软件分析的过程和最终结果见图3~图7。

图3 HydroComp PropCad软件建立螺旋桨模型

图4 螺旋桨模型网格化分析

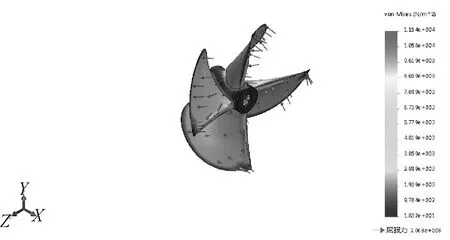

图5 螺旋桨模型应力分析

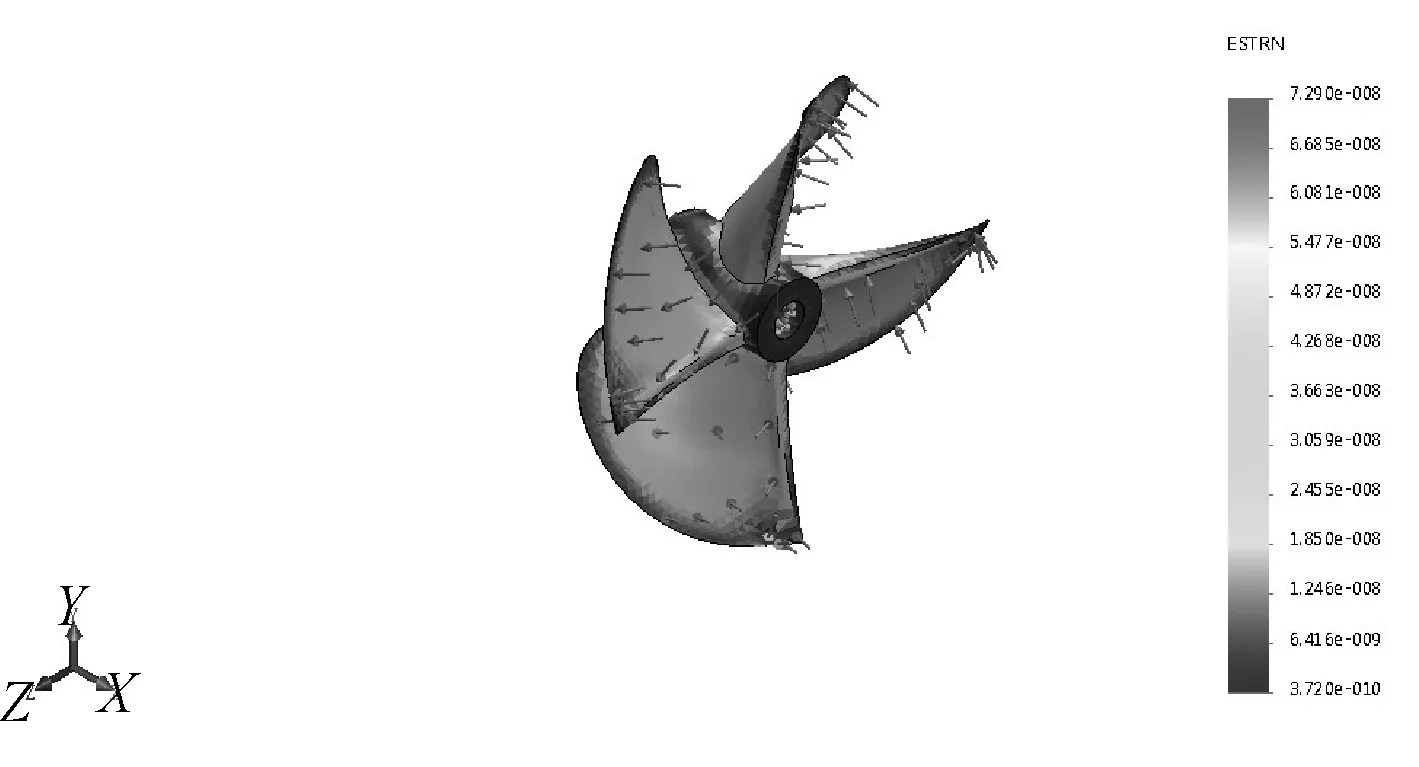

图6 螺旋桨模型应变分析

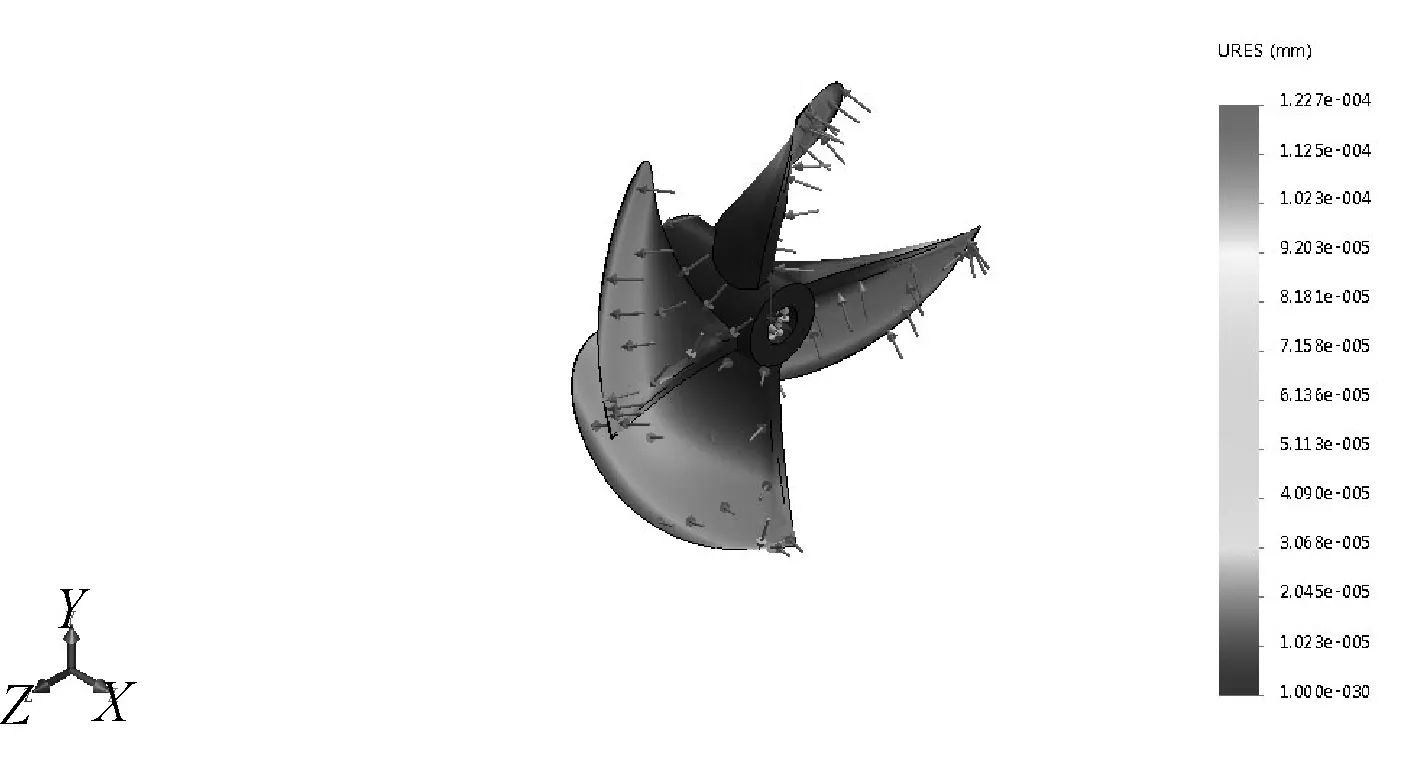

图7 螺旋桨模型位移分析

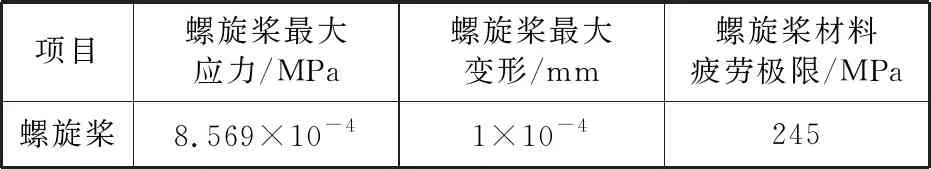

5 计算结果分析

螺旋桨有限元计算数值见表1。根据计算结果可知:半浸式螺旋桨的最大受力部位在桨叶根部区域,最大变形部位是叶稍区域。但桨叶的最大受力和最大变形量的幅度较小,不会对螺旋桨的强度产生破坏性的影响,故对螺旋桨的有限元强度分析是可靠的。

表1 螺旋桨有限元计算数值

6 实船航行试验

为进一步验证半浸式螺旋桨桨叶的强度,根据理论数据加工了2只半浸式螺旋桨,并将半浸式螺旋桨推进装置安装于一艘配有2台110.25 kW柴油机的渔船上进行试验。该船的最大航速为28 kn,每日最大航速航行时间约为2 h;工作航速约为10 kn,每日工作航速航行时间约为4 h。试验共持续55 d。

根据试验前后的实物对比,螺旋桨表面因长时间浸泡在海水中而局部有锈蚀情况外,无变形、损坏、开裂现象,故螺旋桨的强度是安全可靠的。

7 结论

(1)对于半浸式螺旋桨这种曲面复杂,且工况及受力不同于常规螺旋桨的物体进行强度校核,最有效的方式就是利用有限元软件进行计算分析。

(2)HydroComp PropCad软件和Solidworks软件能很好地兼容。HydroComp PropCad软件能建立精准的螺旋桨模型,Solidworks软件能精确地分析计算,还可提供直观的应力、变形、位移的彩色分布图,结果一目了然。

(3)半浸式螺旋桨运转过程中,其最大受力部位位于桨叶叶根区域,变形量最大的部位位于叶稍区域。

(4)半浸式螺旋桨因工作环境不同于常规螺旋桨,在水面及水下交替运行,所以有限元的分析主要是针对疲劳强度的校核,这就对螺旋桨材料的疲劳强度提出了更高的要求。