45°光纤微反射镜聚焦离子束加工及多轴位移检测研究

李 俊,李嘉伟,张鼎博,刘 旭,李 阔,马 天,王伟峰,翟小伟

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.中国科学技术大学,安徽 合肥 230026;3.蚌埠学院 电子与电气工程学院,安徽 蚌埠 233030)

引言

研究表明,聚焦离子束(focused ion beam,FIB)技术[1-4]可以在多种不同材料上加工微型或纳米结构。由于FIB加工过程中使用的粒子束光斑尺寸小,可以制备出比束流直径小得多的纳米间隙[5],同时具有高质量表面光洁度[6],因此在高分辨率加工领域备受关注。这项技术已经被用于光纤的微结构的制造[7-8],也已实现了许多以光纤微结构为基础的应用,例如波导特性的修改[9]、长周期光栅的制造[10-13]、干涉传感的光纤末端微型切口腔的微加工[14]、原子力显微镜的光纤端部微悬臂梁的制造等[15]。这些结构中的大部分被认为是2.5维度的,即由光纤加工的二维平面结构部分和第3个维度是有限的部分(不是深度)构成,加工的结构不随深度的变化而变化。对于光纤端面上的微结构而言,在微米尺度下,随着加工深度的变化,微结构的几何尺寸发生了变化。而控制FIB在3个维度的加工步进量,实现高准确度的全三维光纤结构修饰,仍然是FIB微纳加工技术目前研究的一个方向。

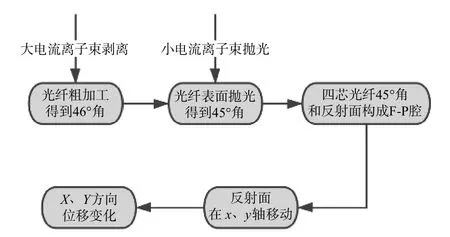

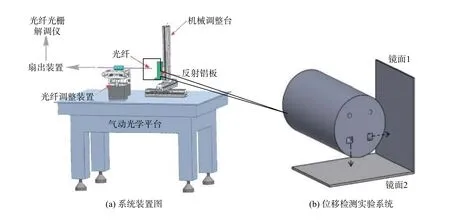

本文采用FIB微加工技术,直接在标准四芯单模光纤的端面设计和加工45°微反射镜结构,镜的位置位于目标光纤的纤芯中,将纤芯中的光波通过加工的45°微反射镜结构射向光纤侧面传输到待测发射面,由光纤包层和待测反射体表面构成法布里-珀罗(Fabry-Perot,F-P)光学干涉腔,实现两个方向上的微位移的绝对测量。在四芯光纤上使用FIB加工的微反射镜可以耦合进入光纤中不同的纤芯,从而允许入射光波束设计方向具有一定的灵活性。和单模光纤相比,四芯光纤中的纤芯是一体制造而成,材料的一致性、重复性和温度稳定性较好,可以用于两个维度位移的同时检测。图1具体展示了四芯光纤进行位移测量的过程。基于该测量原理,本文实现了60 μm范围内的两轴绝对位移测量,位移RMS(均方根)精度在X、Y两个方向分别为105 nm和119 nm,相当于1.75‰和1.97‰的位移相对测量误差。在空间受限的环境中,可以提供单个传感头测量2D乃至3D位移的可能性。该技术有望用于精密零件内表面、血管内壁轮廓检测等方面。

图1 四芯光纤测量位移原理框图Fig.1 Block diagram of four-core optical fiber displacement detection principle

1 多芯光纤45°微反射镜加工过程

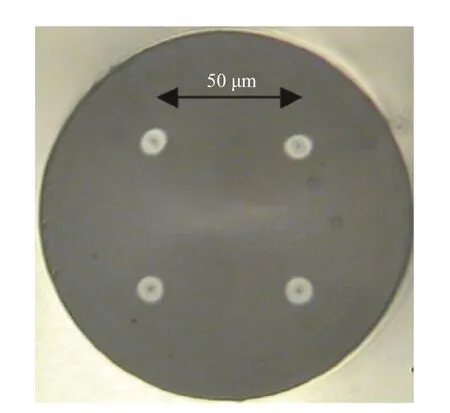

在FIB加工过程中,采用标准的熔融石英四芯单模光纤,如图2所示,其外(包层)直径为125 μm,纤芯直径为9 μm。整个四芯光纤外表面镀有20 nm厚度的银,以减少静电电荷积聚。光纤安装在一个定制的金属块上,为了确定光纤位置,金属块包含一个对接的V型槽。

图2 显微镜下四芯光纤照片(每根纤芯之间的距离为50 μm)Fig.2 Four-core optical fiber photo under microscope(distance between each core is 50 μm)

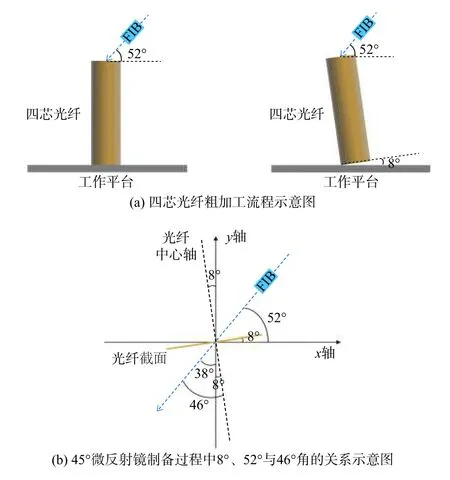

FIB加工使用包含液态镓离子源和场发射扫描电子显微镜的双束系统来实现(FEI Quanta 3D FEG)。待加工光纤被固定在有V型槽的光纤固定装置上,置于可以360°旋转的5轴调整架上,方便精密控制光纤加工时的角度和位置。离子束加工平台可以在0.1°的分辨率下,从−15°到+75°的范围内倾斜于离子束所在平面。离子束加工平台的分辨率限制了角度加工的精度。由于离子束在FIB中和工作台呈52°角,无法直接加工得到光纤45°角,因此需要通过旋转操作台的角度来匹配离子束和光纤端面的方向,形成合适的加工角度。

具体的加工分两个过程,即:粗加工形成一个略大于45°的46°光纤微反射镜;对46°光纤微反射镜面精细抛光至45°。如图3(a)所示,在微反射镜制备过程中,加工离子束和水平面成52°角,即四芯光纤轴向和离子束成38°角。为了得到46°的光纤微反射镜,四芯光纤轴向和离子束夹角需要为46°,因此可以逆时针旋转待加工光纤,使其与水平面的夹角调整到8°。整个加工中的角度关系如图3(b)所示。

图3 四芯光纤45°微反射镜加工过程中的角度关系示意图Fig.3 Schematic diagram of angle relation in machining process of 45° micro mirror with four-core optical fiber

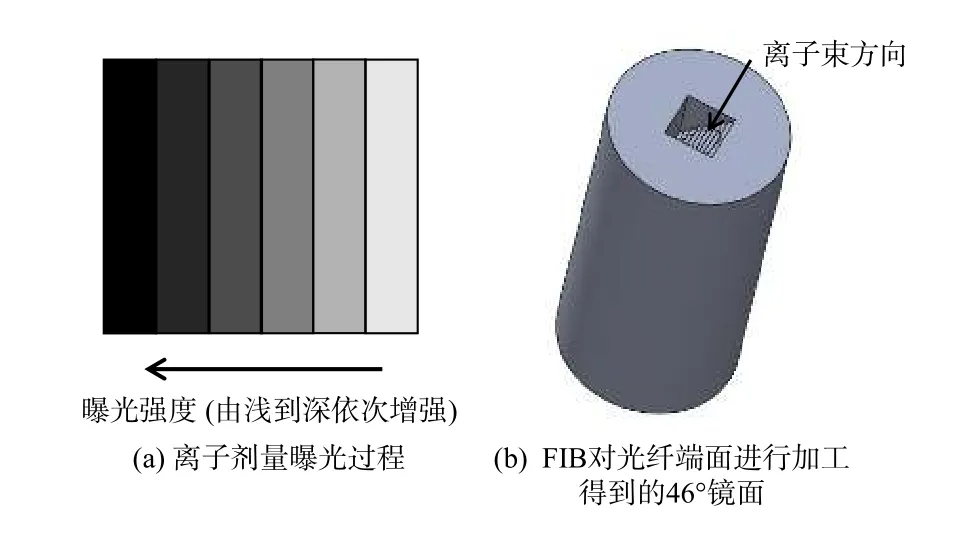

具体来说,在粗加工过程中,设定离子源在30 kV加速电压和50 nA的工作电流下对光纤上25×25 μm2的区域进行刻蚀。将25×25 μm2的加工区域分成302×302像素的指定位图,不同的位图区域显示了曝光的不同强度,颜色越深代表离子束停留的时间越长,如图4(a)所示。在离子束扫描过程中,像素间距被设置为光束直径一半的大小,可以通过25×25 μm2的区域大小和302×302像素的指定位图来控制。经过最大停留时间为255 μs的114次扫描之后,就可以在相对较短的时间内初步加工获得与纤芯成46°角的光纤微反射镜,如图4(b)所示。

图445 °光纤微反射镜的粗加工过程Fig.4 Rough machining process of 45° optical fiber micro mirror

第2个过程是对第1个过程粗加工形成的46°光纤微反射角进行抛光[16]。图5展示了抛光的具体过程。在确定入射角的时候,为了补偿光束的加工轮廓,镜面和FIB离子束方向之间会存在一定的偏移量。因此,一般来说离子束的方向会和光纤轴向略大于45°,这样抛光后才有望得到准确的45°角。

图5 离子束抛光过程(抛光角度和光纤轴向的夹角略大于45°)Fig.5 Polishing process of ion beam (angle between polishing direction and optical fiber axial direction is slightly larger than 45°)

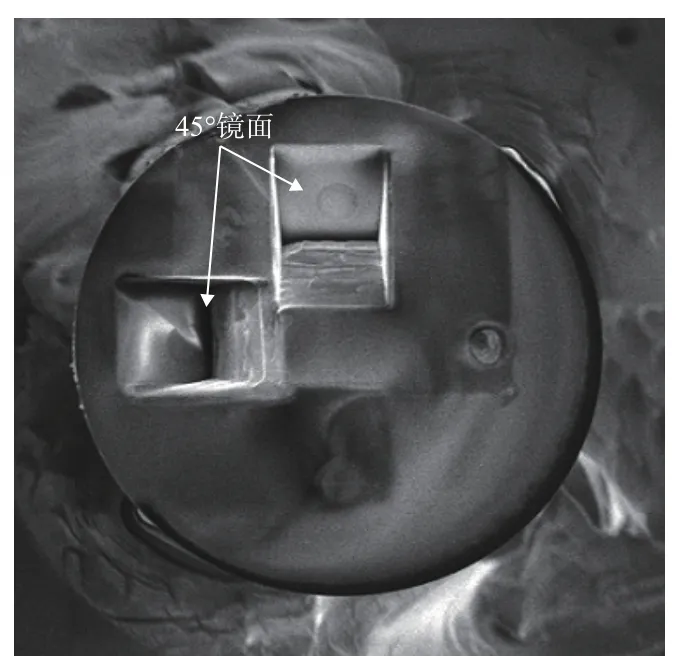

由非正常入射离子轰击引起的周期性起伏会影响镜面加工的质量,根据Bradley和Harper的理论[17],当离子束的入射角与表面法线接近90°的时候,波长就趋于无穷大,因此离子束抛光过程有助于消除这种镜面的起伏。抛光过程采用的是较小的7 nA离子束电流,沿着反射镜表面往复打磨实现抛光。通过FIB诱导沉积将金属铂层涂覆在镜面,以此来提高镜面反射率。这种方式加工一个镜面的时间大致要花费半个小时。在光纤45°微反射角的加工过程中,第1步粗加工和第2步精密抛光的相互配合对准确加工获取45°微反射角至关重要。微小的角度偏差,可能造成入射光束通过光纤45°角后偏离光纤端面方向,无法形成稳定的F-P干涉腔,从而导致解调的失败。最终加工镜面的扫描电子显微镜图像如图6所示。FIB加工的角度在扫描电镜(scanning electron microscopy,SEM)下测试显示为45°,如图7(a)所示。

图6 在SEM观察下由FIB加工得到的多纤芯光纤45°角Fig.6 Machined 45° angle with multi-core fiber by FIB under observation of SEM

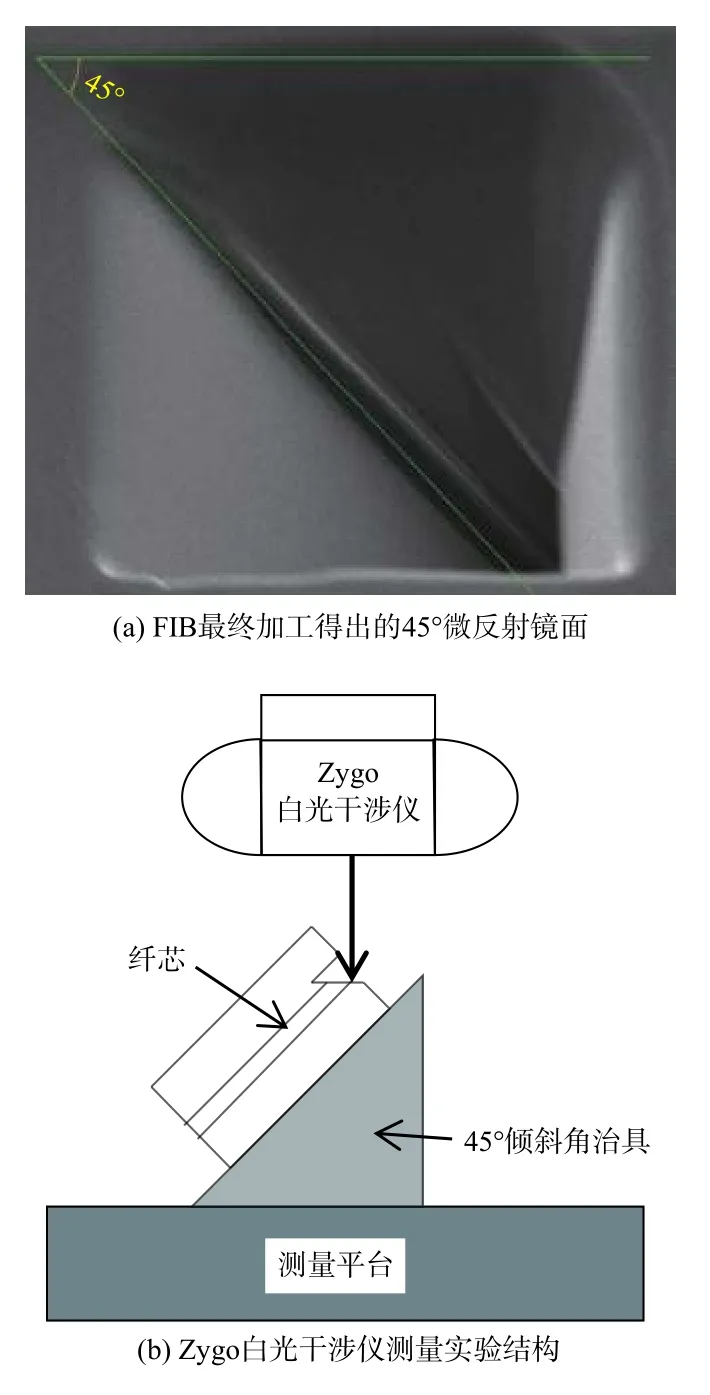

上文通过SEM测量准确获得了45°光纤微反射镜。为了评估FIB加工得到的45°光纤微反射镜面光滑程度,我们采用白光干涉仪(Zygo New View 5000)来完成对FIB加工45°光纤微反射镜表面粗糙度的测量。加工完成的光纤微反射45°镜结构以45°倾斜角被安装在机械抛光后的不锈钢夹具上,夹具长8 cm,根据机械加工的精度推算得到,由夹具引起的角度加工误差可控制在±0.03°之内。白光干涉仪(Zygo)发出的光束从竖直方向照射到FIB加工的45°光纤微反射镜表面,如图7(b)所示。形成的干涉图样经处理后,可还原FIB加工后的45°光纤微反射镜表面粗糙度情况。受Zygo照射角度的限制,我们仅选取未被入射光遮挡的45°光纤微反射镜中的一部分作为测量对象,分析其表面粗糙度的状况。由于整体FIB加工工艺的方式相同,因此通过测量选取部分的表面形貌起伏可以获知FIB加工后的45°光纤微反射镜表面粗糙度的情况。

图7 FIB加工得到的光纤45°微反射镜以及用Zygo白光干涉仪搭建45°角测试系统。Fig.7 Machined 45°optical fiber micro mirror by FIB and 45° angle test system built by Zygo white light interferometer

图8展示了Zygo测量下,光纤45°微反射镜面x、y两个方向的高度起伏。x为沿45°角方向,y为垂直于45°角方向。在x方向上5 μm的范围内,测量获得的高度差大约150 nm,经过计算可以得到待测角度的偏差大约在0.17°左右。在垂直45°角的y方向上,Zygo测量的绝对高程大约在5 nm内,基本没有高度的起伏。图6采用扫描电镜(SEM)系统测得的角度为45°,采用上述两种测量方法得到的角度值基本吻合,测量偏差为0.07°。由于加工过程中精密光学控制台等机械运动部件会有微小的误差,同时FIB加工过程中离子束能量在空间分布上呈高斯状分布,有一定的拖尾现象,因此在和石英材料相互作用过程中会造成加工的微反射镜具有一定的角度偏差。

图8 白光干涉仪Zygo测量的光纤45°微反射镜面x、y方向的高低起伏情况(x为沿45°角方向,y为垂直于45°角方向)Fig.8 Fluctuation condition of optical fiber 45° micro mirror surface in x and y directions measured by white light interferometer Zygo

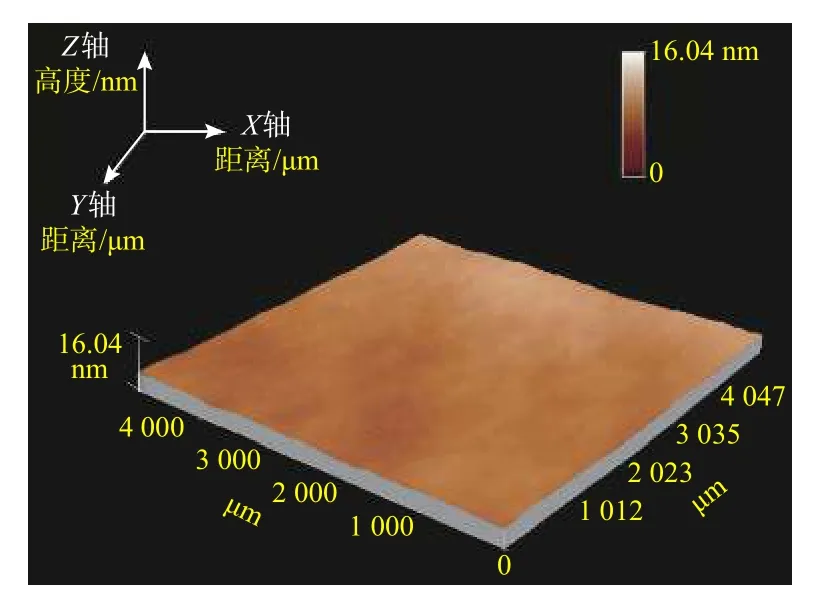

另一方面,从图8(a)可以看出,无论是x方向还是y方向,在光纤45°反射镜面的区域都有较小的纹波起伏,该纹波对应FIB加工的表面起伏。图9通过原子力显微镜(atomic force microscopy,AFM)测量可以看出,FIB加工后的表面粗糙度起伏大致在几个纳米,测试得到该区域的RMS误差在3.6 nm,基本可以达到光学表面粗糙度,满足FP干涉光学检测的要求。Zygo的测量结果表明了加工镜面的表面粗糙度能够适用于产生波束90°转向的F-P光学干涉腔微位移测量。

图9 AFM测量的光纤45°微反射镜表面粗糙度分布情况Fig.9 Roughness distribution of optical fiber 45° micro mirror surface measured by AFM

2 实验结果及讨论

为了展示四芯光纤可以作为光纤端面位移传感器,用光纤V型槽将四芯光纤固定在一个三轴压电驱动的光学调整架上。光纤方向和调整架x轴方向一致。相互垂直的铝块(反射率约30%)构成反射面,稳定地固定于三维精密调制架上,并置于四芯光纤旁边,用于光纤和固定参考面之间的位移测量(如图10所示)。整个系统放置于气动光学平台上,以减小环境微小振动对实验结果的影响。四芯光纤连接在一个多芯光纤扇出装置上[18],它允许4根纤芯导出的信号被单独解调,通过扇出系统被连接在一个四通道光纤光栅传感解调仪上。光纤45°微反射镜面和反射面构成一个F-P光学干涉腔,纤芯到反射面的距离可以通过腔长解调算法计算得到[19-20]。图10中放大的部分展示了四芯光纤中有45°微反射镜的两芯构成的两个相互垂直方向上的位移检测实验系统。控制调整架,使得四芯光纤先后在X方向和Y方向上连续步进,从而达到检测微位移的目的。测试实验重复以上步骤,以便评价四芯光纤微位移传感器多次测量的重复性和稳定性。

四芯光纤与光电探测器之间所接的扇出装置,是系统的重要组成部分,其作用是将所接入四芯光纤的每根纤芯以单模光纤的形式输出,单模光纤被放在一个V型槽阵列中。可采用超快激光器在介电材料上刻写高质量的光波导作为扇出装置,在介电材料上聚焦采用子带隙辐射的飞秒或皮秒脉冲,使得光能被沉积在焦点区域,沉积的光能对材料的性质产生影响,会使得折射率发生变化。故可以通过移动材料在聚焦区域上的三维方向使得折射率发生改变,进一步刻写光波导。四芯光纤的扇出装置由4个光波导组成,每个光波导由3个线性部分首尾连接而成,扇出装置整体的首尾分别是四芯光纤的耦合端和V型槽阵列的耦合端,平面结构如图11所示。使用扇出装置来耦合光的步骤如下:首先,将4个单模光纤组成的V型槽阵列耦合在扇出装置的V型槽端口,通过使用折射率匹配凝胶和一个手动三维平移台进行调整来完成;然后,采用同样的方法将四芯光纤直接耦合在扇出装置的四芯光纤端口。

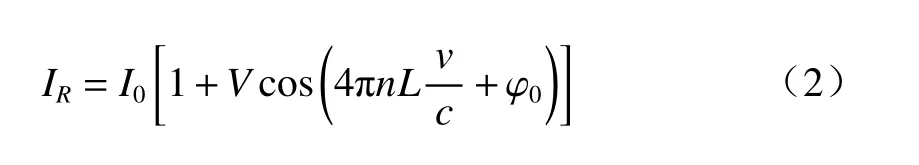

入射光通过光纤环形器耦合到四芯光纤端部的45°微反射镜。干涉主要是由光纤与空气构成的分界面R1及空气和铝块构成的反射面R2形成的,具体如图12所示。当反射光向光纤内传输时,这些信号通过相同的光纤耦合器,最终光纤解调仪获取波长与强度的信息。干涉信号可以表示如(1)式:

图 10 MCF对于二维位移测量的装置平面图Fig.10 Device planar graph of MCF for 2D displacement measurement

图 11 多芯光纤扇出装置的平面示意图Fig.11 Schematic diagram of MCF fan-out device

图 12 四芯光纤端面和反射面间的干涉光波传输示意图Fig.12 Schematic diagram of interference light wave transmission between four-core fiber end face and reflecting surface

式中:I0是 干涉信号直流分量;V是干涉条纹对比度;n与光纤性质相关;L即为干涉光程差,对应光纤外侧包层到反射块的距离。

反射块到光纤的距离是通过以下计算过程来确定的,首先将干涉信号按(1)式的格式进行标准化处理,根据频率与波长的关系,将1 /λ=v/c带入(1)式,有:

然后,对于实际得到的光谱信号进行采样处理,可以将频率v看成独立变量,将横坐标 λ转换为c/λ,利用MATLAB中的插值算法,对得到的光谱信号重新取样到频域进行快速傅里叶变换(fast fourier transform,FFT),从而得到干涉信号的频域图像,腔长由频域图的峰值位置来确定。第1个峰值对应于直流分量,第2个峰值则对应于干涉信号频率f,腔长可由(3)式得到:

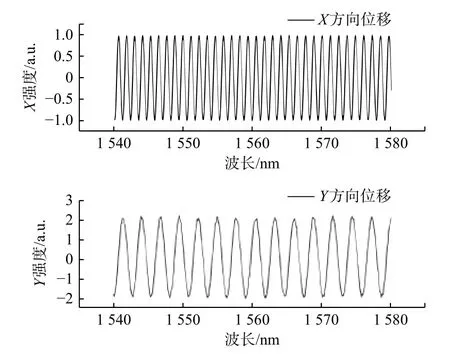

综上,可以通过此算法过程,由光谱信号反演得到腔长值。实验测得在x轴和y轴方向上经过归一化之后的干涉条纹如图13所示。通过FFT解调计算得出的腔长分别为56.3 μm和29.8 μm。

45°光纤微反射镜构成的解调系统可以在反射面与四芯光纤之间进行连续位移测量。这个过程是通过调整架在压电陶瓷驱动器(PZT)作用下,实现X、Y两轴方向上的线性移动,步进量为5 μm。在位移测量实验中,四芯光纤微位移传感器在X轴和Y轴测得位移量分别为60.1 μm和60.3 μm。由图14 MCF在X和Y方向上位移的均方根残差图可以看出,X和Y方向上的RMS位移残差分别为105 nm和119 nm。通过实验测量,MCF传感器在X和Y两轴上分别可以实现约为1.75‰和1.97‰(105 nm/60.1 μm,119 nm/60.3 μm)的相对位移测量误差。这表明四芯光纤探测系统可以测量两个垂直方向的位移变化,在空间受限(mm2)环境中,提供了单个传感器进行两个维度测量的可能。

图 13 MCF与反射面之间得到的干涉图Fig.13 Interferogram obtained between MCF and reflecting surface

图 14 PZT移动时MCF光纤微位移传感器在X,Y轴方向的残差分布情况Fig.14 Residual error distribution in X and Y directions of MCF micro-displacement sensor when PZT is moving

3 结论

本文在四芯光纤的末端使用聚焦离子束加工技术成功地制造出45°的光纤微反射镜。该结构提供了在狭小测量空间内用单个探测器进行二维、三维测量的可能性。在保证光学表面粗糙度的同时,实现了多纤芯光纤内25 μm×25 μm范围区域45°镜面的准确反射。用白光干涉仪测得的加工镜面的误差小于0.07°。采用快速傅里叶变换和腔长补偿算法来确定法珀腔的自由光谱范围。

初步实验结果表明,加工的结构可以作为一种二维位移传感器来测量反射面和光纤之间的位移,传感距离为60 μm,腔长均方根误差约为105 nm和119 nm,等同于1.75‰和1.97‰的位移相对测量误差,可以实现短距离位移的精密检测需要。该技术有望用于精密零件内表面测量,以及医疗仪器行业对血管内壁的表面形貌监测。

致谢

感谢国家自然科学基金对本项目的资助(51974236),感谢陕西省千人计划在购置实验设备上给予的资助,感谢英国赫瑞瓦特大学物理系提供多纤芯扇出装置。