非常规油藏地质工程一体化效益开发实践

——以准噶尔盆地吉木萨尔凹陷芦草沟组页岩油为例

章敬

(新疆昆仑工程咨询有限责任公司,新疆 克拉玛依 834000)

0 引言

随着页岩油气资源的勘探开发技术逐步成熟,页岩油气的规模化开发受到国内外的广泛关注[1-6],而地质工程一体化攻关,是实现页岩油气等非常规油气资源效益开发的基础和必由之路[7-13]。通过开发实践,系统性、持续不断地优化技术组合和解决方案,可以提高单井产能,改进作业效率,降低油气单位成本。

目前,吉木萨尔凹陷芦草沟组页岩油已成为中国首个规模化开发的陆源碎屑沉积页岩油藏,但与北美地区海相页岩油相比,芦草沟组页岩油储层埋藏深度大、物性差、非均质性强、原油黏度大[14-18],高效开发对工程技术需求更为迫切。

自2012年采取以“水平井+体积压裂”为主体的技术开发以来,围绕实现释放水平井产能的目标,采油工程技术体系逐步完善。通过地质工程一体化攻关,针对性集成“优质甜点钻遇率+密切割+高强度改造”技术系列,配套完善完井和举升工艺,满足了压裂和后期长期稳产的需求。

2017年,上甜点部署的开发试验井创造了最高日产油108.3 t、投产150 d平均累计产油6 400 t的好成绩;2018年,在上甜点推广试验水平井10口,投产150d平均累计产油4 250 t;2019年,下甜点接续突破,投产150d平均累计产油4260t。采油工程技术的发展,逐步提振了吉木萨尔凹陷芦草沟组页岩油有效开发的信心。

1 基本地质特征及一体化开发重点

1.1 基本地质特征

吉木萨尔凹陷二叠系芦草沟组埋深800~4 500 m、平均3 570 m,厚度25~300 m、平均200 m。纵向上,芦草沟组自下而上分为一段(P2l1)和二段(P2l2),各段分成 2 个砂层组,分别为 P2l12,P2l11,P2l22,P2l21。根据物性和含油性分布,分为上、下2个甜点体。上甜点位于芦草沟组二段二砂组(P2l22),细划分为 4 个小层(P2l22-1,P2l22-2,P2l22-3,P2l22-4),其中油层发育在 P2l22-1—P2l22-3小层,优势岩性为纹层状砂屑白云岩、纹层状岩屑长石粉细砂岩、纹层状云屑砂岩;下甜点位于芦草沟组一段二砂组(P2l12),细划分为 7 个小层(P2l12-1,P2l12-2,P2l12-3,P2l12-4,P2l12-5,P2l12-6,P2l12-7),其中油层发育在 P2l12-1—P2l12-3小层,优势岩性为纹层状云质粉砂岩。

1.2 一体化开发重点

1)上甜点中部P2l22-2小层钻遇长度是水平井高产的保障。该小层油层主体区域厚度大,孔隙度、含油饱和度最优,且横向连续性好。2012—2014年的水平井开发实践结果表明,单井产量与P2l22-2小层钻遇长度呈正相关(见图1),明确该层为钻井、压裂的主要目标层。

图1 P2l22-2小层钻遇长度与累计产油量的相关性

2)薄互多层、纵向高应力隔层发育,裂缝高度受限。吉木萨尔凹陷芦草沟组为咸化还原环境的湖相沉积,上、下甜点对应2个咸化高峰,纵向呈薄互层状,单层平均厚度为0.25 m,多数小于1 m。

大型物理模拟岩心实验结果显示,裂缝易沿层理扩展,对裂缝纵向扩展有明显的限制作用[19]。同时,优质甜点段纵向发育2套稳定高强度隔层,进一步限制了裂缝纵向沟通多套油层的能力(见表1)。

表1 上甜点实验力学参数对比

纵向上,甜点内较强的遮挡层和层理面的相互作用,限制了人工裂缝的纵向穿层能力,难以实现纵向整体动用[20-21]。

3)甜点物性差、原油黏度高,需提高储量缝控程度来释放水平井产能。页岩油具有微米孔、纳米喉的孔喉组合特征,采用水平井体积压裂后才具备生产能力。岩心覆压孔渗资料表明:上甜点孔隙度为5.27%~19.84%、平均 10.84%,渗透率为 0.000 4×10-3~1.950 0×10-3μm2、平均 0.014 0×10-3μm2;下甜点孔隙度为 5.64%~20.72%、平均 11.20%,渗透率为 0.000 2×10-3~2.760 0×10-3μm2、平均0.009 0×10-3μm2。——甜点区整体上为典型的低孔特低渗储层。

页岩油的胶质及石蜡质量分数较高,原油密度和黏度偏大、流动性差,体积改造需尽可能缩短流体流动距离[22]。上甜点地面原油密度为 0.888 g/cm3,地下原油黏度在 9~21 mPa·s;下甜点原油密度为 0.912 g/cm3,地下原油黏度在 6~60 mPa·s,高于上甜点。

立足缝控储量理念[23],通过优化段内多簇射孔,缩小各簇射孔间距,减少流体流动距离,是充分释放水平井产能的基础。

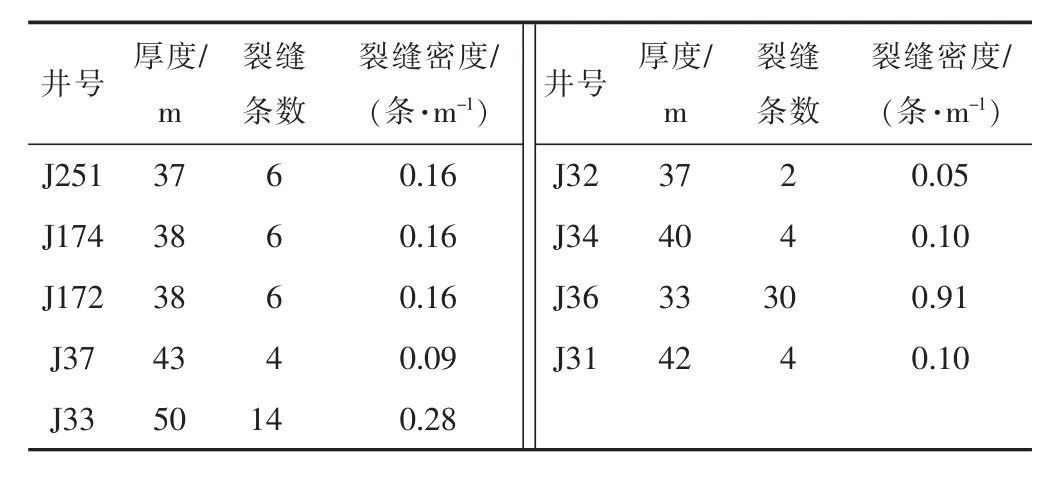

4)天然裂缝不发育,水平两向应力差大,但纵向层理发育,优化体积改造技术可进一步提高改造体积。整体上,天然裂缝欠发育,成像测井解释裂缝密度小于0.5条/m(见表2)。水平两向应力差偏高,最大超过7 MPa。不同岩性的脆性差异较大,岩石脆性程度中等。P2l22-1小层泊松比 0.25~0.27, 弹性模量 25~29 GPa;P2l22-2小层泊松比 0.26~0.28, 弹性模量 26~30 GPa;P2l22-3小层泊松比 0.32~0.34,弹性模量 25~28 GPa。但纵向层理较发育,裂缝沿层理扩展,提高了各簇裂缝间相互沟通的可能性[24]。通过体积改造参数和工艺的协同优化,可增加水平层理开启和裂缝转向能力,增大改造体积。

表2 成像测井裂缝发育统计

根据水平井压后试井测试数据进行拟合分析,在水平井附近形成了主裂缝和类似双重孔隙介质的压裂改造区[25-27],表明页岩油水平井压后可形成一定复杂程度的裂缝网络。

5)优质甜点段改造物质基础好,具备压后高产的条件。页岩油具备较好的体积改造基础,含油饱和度75%~95%,是水平井体积压裂后高产的物质基础。原油以表面吸附态和游离状态赋存于孔隙中,游离油是水平井体积压裂开发的主要动用部分,水平井第1年累计产油量与游离油孔隙度、游离油储量丰度具有明显的正相关关系[22]。较高的游离油储量丰度是保证水平井压后高产的最重要因素。

全岩X衍射分析显示,黏土矿物质量分数平均仅1.96%,岩心浸泡前后稳定率基本在99%以上,水敏性不强,具备体积压裂大液量注入的大规模改造条件。

储层属异常高压、常温系统,地层压力系数在1.31~1.68,可为压后长期稳定自喷生产提供充足的能量。

2 地质工程一体化开发对策

2.1 严格控制水平段轨迹,保障优质储层钻遇率

受纵向高强度隔层和层理的双重作用,压裂只能实现对水平段所处油层层内改造,因此,确保轨迹在目标区内有效延伸是压后获得高产的首要条件。

采用旋转地质导向及薄砂层探边工具,配合随钻碳酸盐分析、岩屑矿物分析等手段,多靶点精细控制水平井轨迹。2017年部署实施的HW23和HW25井在P2l22-2层钻遇率达90%以上。

2.2 采用固井完井方式,满足体积压裂需求

2012—2014年勘探评价和先导试验阶段以裸眼完井为主,该方式具有作业时间短、成本低、分段改造施工效率高等优势;但试验区的水平井由于水平段较长,分段数较多,部分井段球座失效,导致这些井段无法改造,其后采取优化措施,靠近趾端井段压裂排量仍受限,影响压裂作业效果。

后经调整,先导试验阶段的HW17,HW20井实施固井完井方式试验,通过桥塞分段,实现“大排量、大规模”的改造理念。2017年后开发水平井方案均采用固井完井方式,以满足密切割、高强度体积改造的需求。

固井完井时,HW17,HW20井采用 φ114.3 mm×7.37 mm TP125V套管。从压裂情况看,该套管满足了压裂过程中10~12 m3/min的施工设计要求,但施工压力相对较高。

2017年起,为进一步降低管柱摩阻,提高施工排量,采用φ139.7 mm×10.54 mm P110油层套管,配合使用承压105 MPa的井口,满足了压裂过程中14 m3/min的施工设计要求(见图2)。

图2 不同尺寸完井管柱摩阻对比

2018年起,规模开发过程中水平井套变现象成为制约水平井开发的另一因素。12口水平井在压裂前、中、后的水平段/直井段发生套变,固井作业质量和射孔压裂作业是引发套变的诱因。通过增加完井管柱强度——采用12.09 mm或14.29 mm壁厚和TP125V钢级,保证了后续施工措施(压裂、修井等)安全进行。

2.3 密切割+高强度体积改造释放单井产能

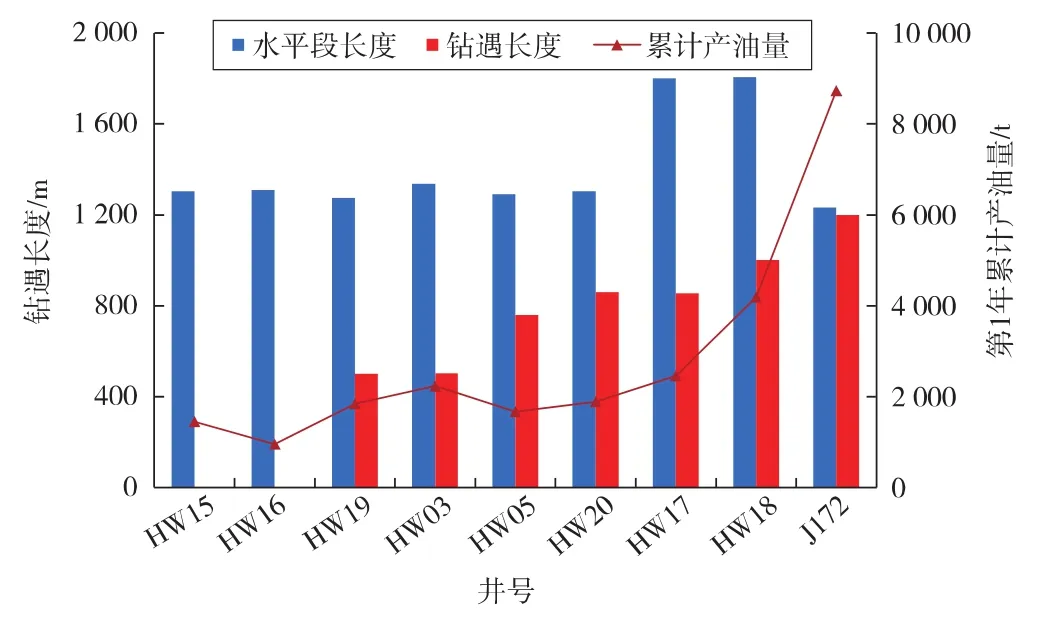

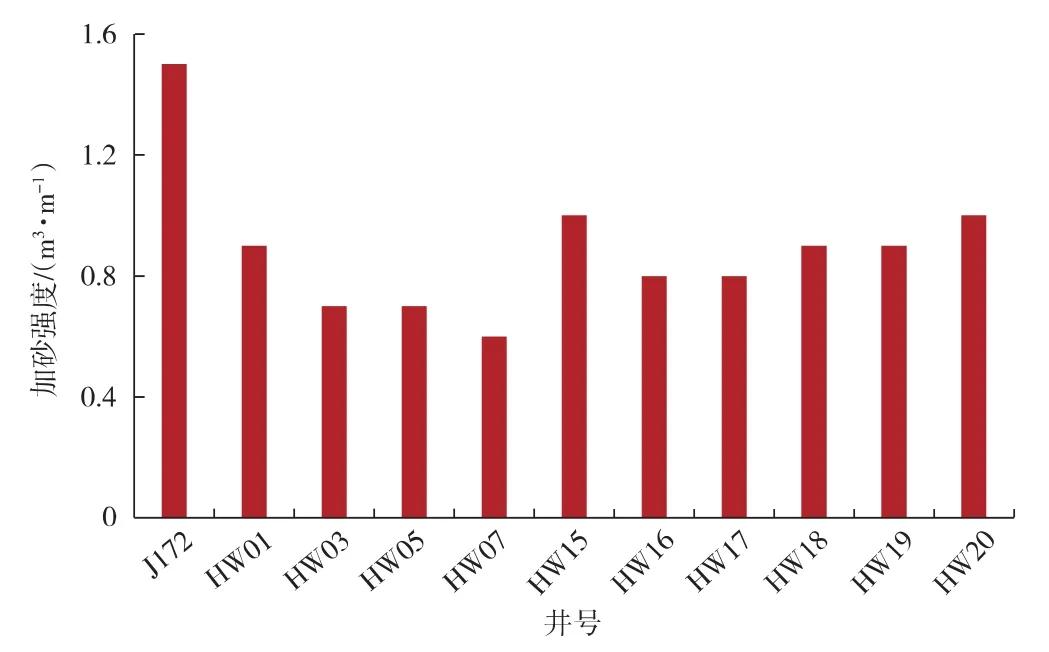

2012—2014年,受限于当时的射孔和压裂理念及技术,主要采用 “裸眼封隔器+投球滑套分段压裂”工艺,并初步试验“固井桥塞+分簇射孔分段”工艺。由于前期对人工裂缝纵向延伸受限的认识不清,对甜点的重要性认识不足,压裂规模整体较低(见图3);裂缝系统有效支撑性不足,导致前期水平井产量较低,仅甜点钻遇率、加砂强度最高的J172井获得较好的产量,该井第1年累计产油量超过8 000 t,其余井同期仅产油600~4 200 t(见图4)[22-23]。

图3 水平井加砂强度对比

图4 前期水平井累计产油量曲线

2017年,在前期实践认识的基础上,HW23,HW25井钻井时严控轨迹在最优层内穿行,再通过缩小缝间距(至15 m),实现储量缝控,通过提高施工排量(至14 m3/min),提升水平井裂缝复杂程度。微地震监测显示,裂缝带宽波及相邻井段,实现了储层充分改造(见图5)。

图5 HW23井微地震解释结果

为保证裂缝长期导流能力,设计单缝加砂量30 m3,折合加砂强度为2.0 m3/m,同时采用支撑剂组合筛目(70/140,40/70,30/50,20/40 目比例为 1∶1∶7∶1)设计,力求不同尺度裂缝均获有效支撑。HW23,HW25两口井生产效果较前期均明显提高(见图6),也因此确立了页岩油水平井体积改造主体技术体系。

图6 HW23,WH25,J172井产油量对比

2018年起,在“优质甜点钻遇率+密切割+高强度改造”的主体工艺基础上,贯彻低成本理念,以优化入井材料、减少桥塞封隔次数及用量为原则,推行石英砂替代陶粒、提高滑溜水比例和大段多簇改造试验等措施,在保证改造效果的前提下,有效降低了压裂整体费用,提高了页岩油水平井开发效益。

2.4 高效举升技术保障长期稳产

页岩油水平井地质配产为20~40 t/d,体积压裂后初期自喷生产,待井口压力无法维持自喷后,再借助举升系统维持产能。为减轻偏磨、降低能耗,采用具备长冲程、慢冲次技术特点的立式抽油机(见表3)。选择14型立式抽油机,采用EH级抽油杆二级组合——φ22 mm+φ19 mm,根据转抽前液量大小选择φ44 mm或φ56 mm抽油泵,下泵深度约2 000 m。

表3 立式抽油机和游梁机主要参数对比

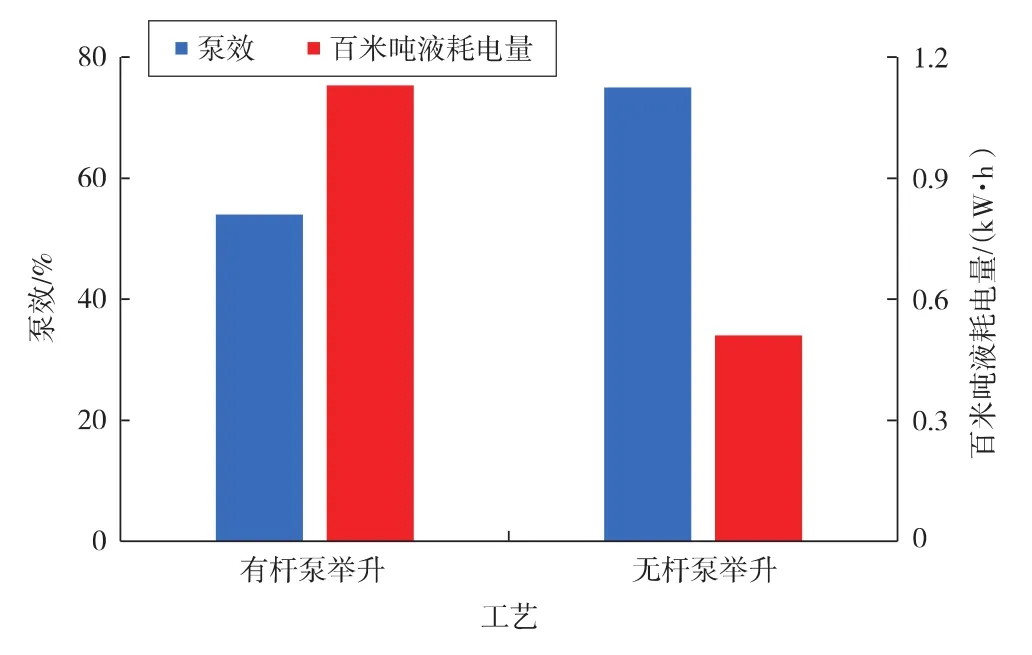

考虑后期的深抽、防偏磨、携砂生产需求,电潜螺杆泵适应性最佳,但目前该技术不够成熟、一次性投资高。2018年起开展无杆泵举升试验,在泵效和节能方面均优于传统有杆泵举升(见图7)。

图7 不同举升工艺耗电与泵效对比

在此基础上,逐步优化投捞电缆式电潜螺杆泵机组,使其逐步适应φ139.7 mm套管工况。目前优化的机组电机最大外径108 mm、功率15 kW、扬程2 600 m,排液能力达10~60 m3/d。现已转抽22口,下泵深度在1 500~2 611 m,单井产液量在 3.5~49.7 t/d,基本满足该区举升需求。

3 结论

1)以体积压裂提高单井产量为目标,水平井钻井时采用多方法、多靶点精细控制轨迹,提高优质储层钻遇率,为压裂进行高效改造奠定基础。

2)配套φ139.7 mm套管固井完井方式,实现大排量、大规模压裂的目标;同时,在经济、技术条件允许的前提下,通过改变钢级和增加壁厚来提高套管抗压强度,规避施工复杂风险。

3)集成“密切割+高强度体积改造”主体技术,实现水平井储量缝控目标,大幅度提高单井产能。

4)形成了以有杆泵举升工艺为主的技术体系,解决页岩油黏度较高、单井产量差异大的问题;同时,通过开展无杆泵举升工艺试验,进一步提升页岩油举升效率。

——以吉木萨尔芦草沟组为例