3D打印在复杂结构构建上的优势分析

廖胡娜

(成都成广电视设备有限公司,四川 成都610000)

3D打印是近年出现的先进制造技术。以其产品设计理念革新、响应速度快而闻名。最初因其价格昂贵,多应用于航空、航天、生物医疗等领域。通常的工业设计中少有其身影。

随着3D技术的快速发展,3D打印机及其打印材料的价格都有品种、类别的持续下降,从而让日常的工业设计也可应用。其中就以熔融沉积成型(FDM)应用最为广泛。

这种3D打印机常用的材料为热塑性塑料,例如ABS、PLA和PC等。ABS打印件具有强度高、有一定韧性、耐冲击、色彩丰富、材料成本价格适中等优点,且成型工艺、设备操作与维护都较简单,操作环境干净安全,不产生毒气和化学污染,被广泛应用于汽车、建筑、艺术、工艺设计等模型制作领域。

3D打印又被称为增材制造。与传统的工艺制造模式相比,它有很多不同的地方。其生产机理让它在复杂结构构建上拥有难以想象的优势。在相同的设计原理应用下,3D打印制造出的产品零件更集约,装配工艺更简单,维护费用更低廉。

下面以三种不同的充电座对比说明。

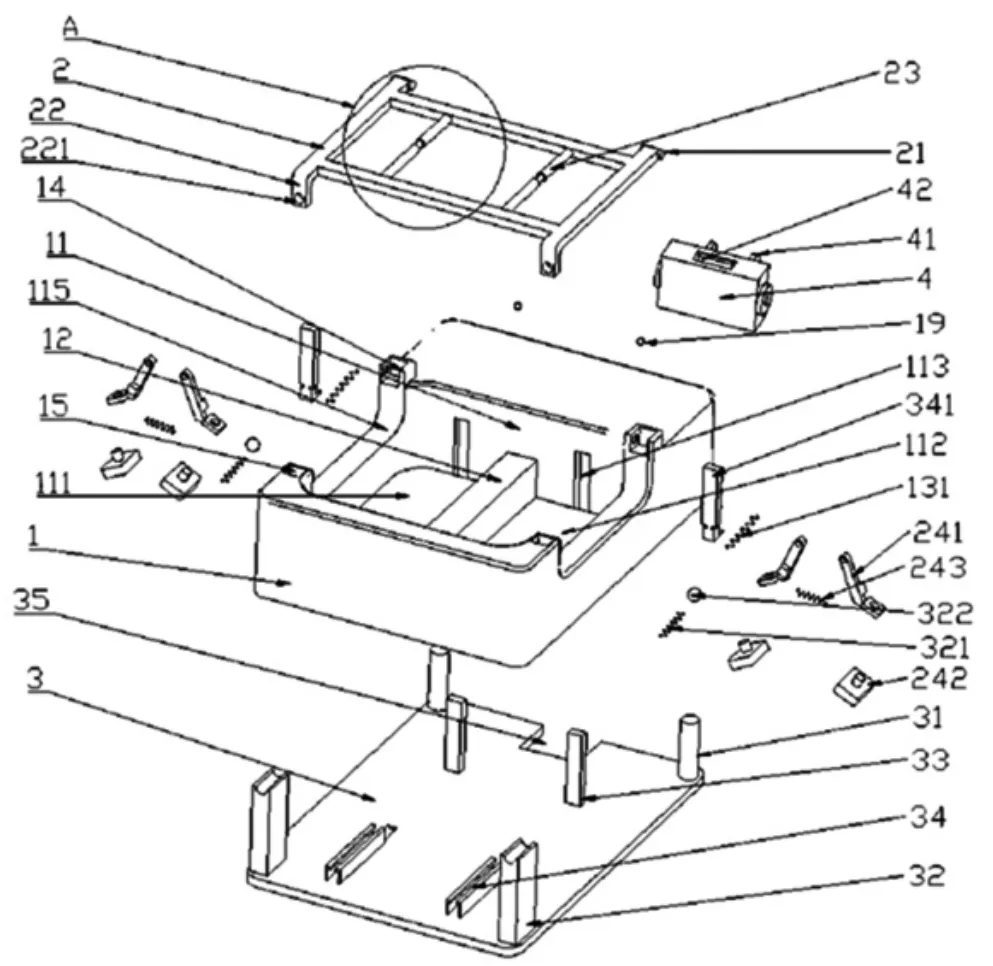

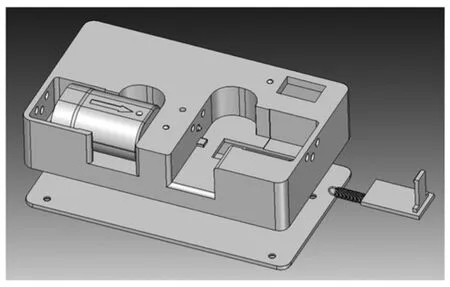

图1为注塑件干电池充电产品。

图1

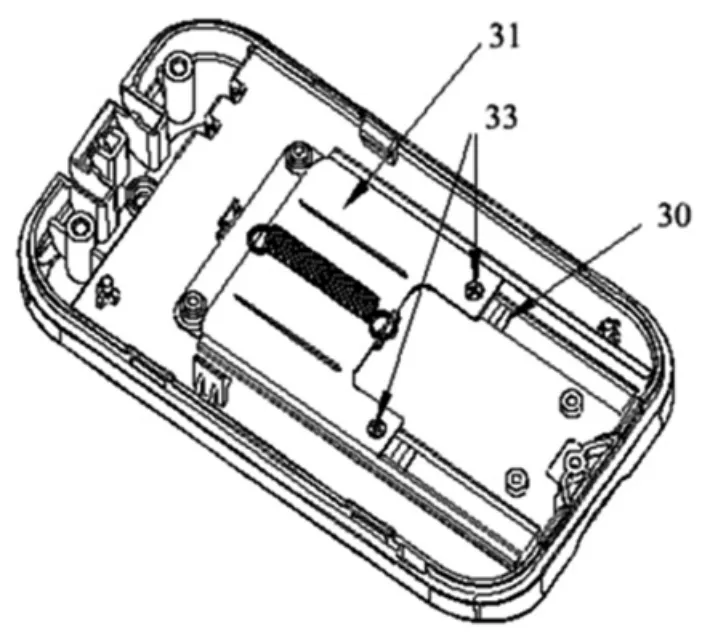

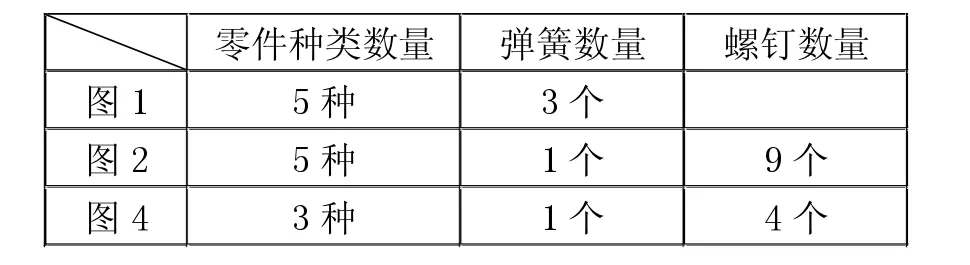

图2、图3为注塑件充电电池再充电产品。

从图1、图2和图3可以看出,两种产品组成零件个数比较多。因为传统工艺的限制,结构过于复杂或是异型件都难于成型,要不就是价格过于高昂,不利于成本核算。为了让零件能在传统工艺下顺利生产,有时只能将一个比较复杂的零件拆成多个简单零件,最后组装成型。这肯定会增加装配工艺,多一道或几道生产工序。当然,相应的装配成本和生产时间也不可避免地增加。

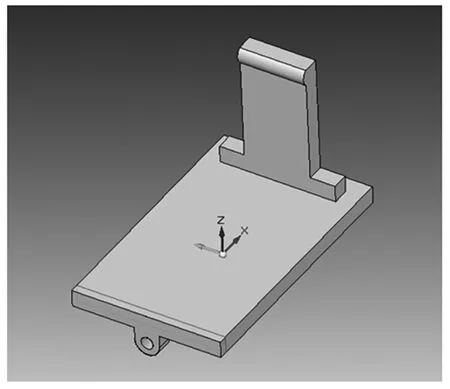

图4为3D打印的充电座产品。

而3D打印技术对于复杂结构和异型件有着天然的优势。在相同的动作机理下,多个零件可以集成为一个,这就使产品零件种类下降。同样功能的充电座只需加工生产三种零件就可组装完成,比起图1和图2的零件种类都减少了两种。

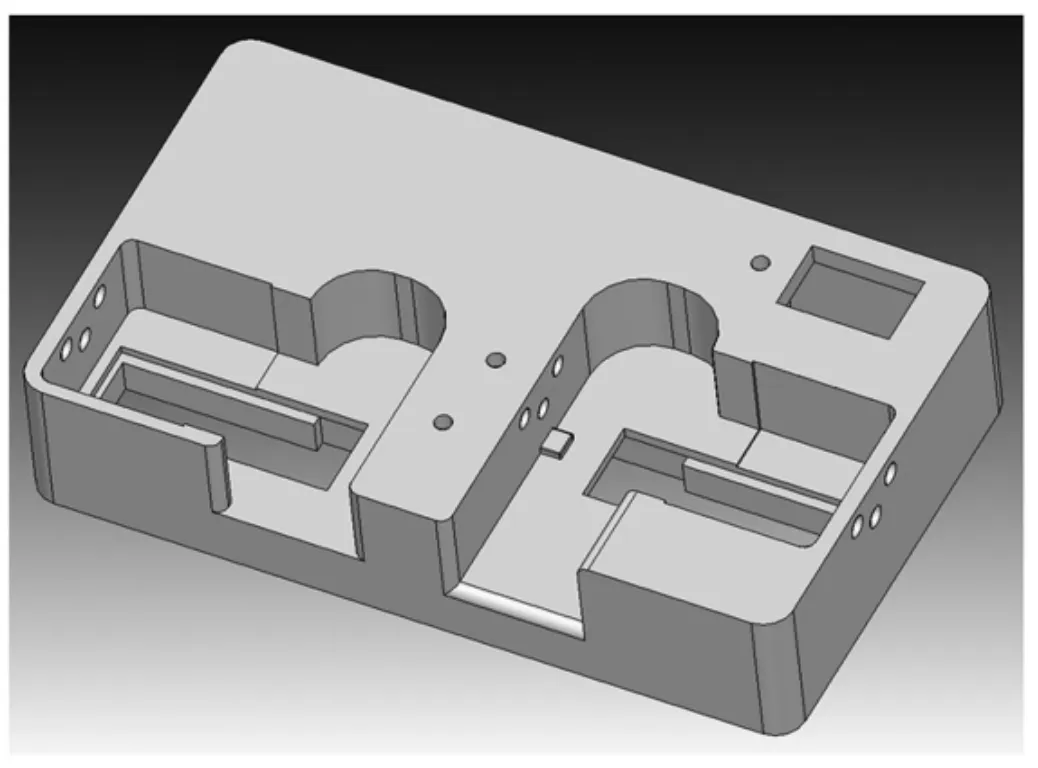

三种产品零件数量对比如表1。

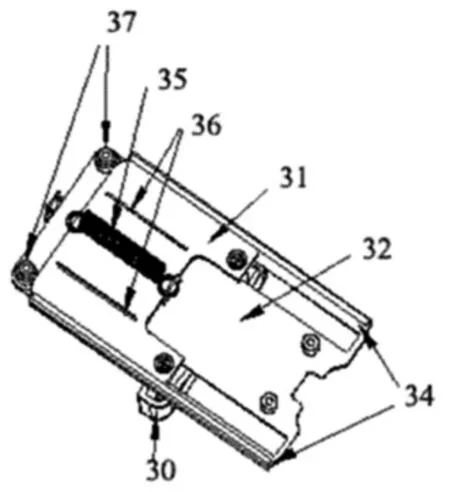

3D打印的充电座零件之底座,如图5。

图2

图3

图4

表1

3D打印的底座使用了ABS塑料。ABS塑料密度小,有优良的力学性能,其冲击强度极好,耐磨性优良,又具有耐油性。非常适合做动板的滑槽。加上其较好的绝缘性,可有效避免漏电伤人的问题。材料颜色丰富,选择范围宽广。由于其应用广泛,所以材料价格适中。使用ABS材料做成的底座重量相对较轻,表面虽然不太平整,但光泽度高,耐腐蚀性优越。尺寸精度可控制在0.2~0.5mm之间,视其3D打印机精度高低和操作人员技术熟练程度而定。这款底座在设计时,就集成了图1的件1充电腔体,件32滑轨固定板和件34导槽。注塑产品图2中的各个零件多用螺钉联接。需要人员花费装配工时进行组装。而3D打印零件一体成型,不需另外花费人工。从而省掉了固定滑轨的螺钉和件37限位螺钉。

图5

3D打印的充电座零件之动板,如图6。

图6

3D打印的动板没有使用ABS塑料而是使用了PE塑料。相比于ABS塑料,PE塑料拥有更高的韧性冲击值。因动板两直角面相交的地方截面面积变化较大,受力时应力较集中,易导致断裂。ABS受压强度虽好,韧性却差。而PE塑料抗开裂性在塑料家族中最优。它具有100~300%的延伸率,在承受巨大的外力、内力或是弯曲应力时也能保持一定的变形而不断裂。它还具有自润性,自身滑动性能优于带油润滑的钢和黄铜,摩擦系数只有0.07~0.12。是动板天然的选择材料。

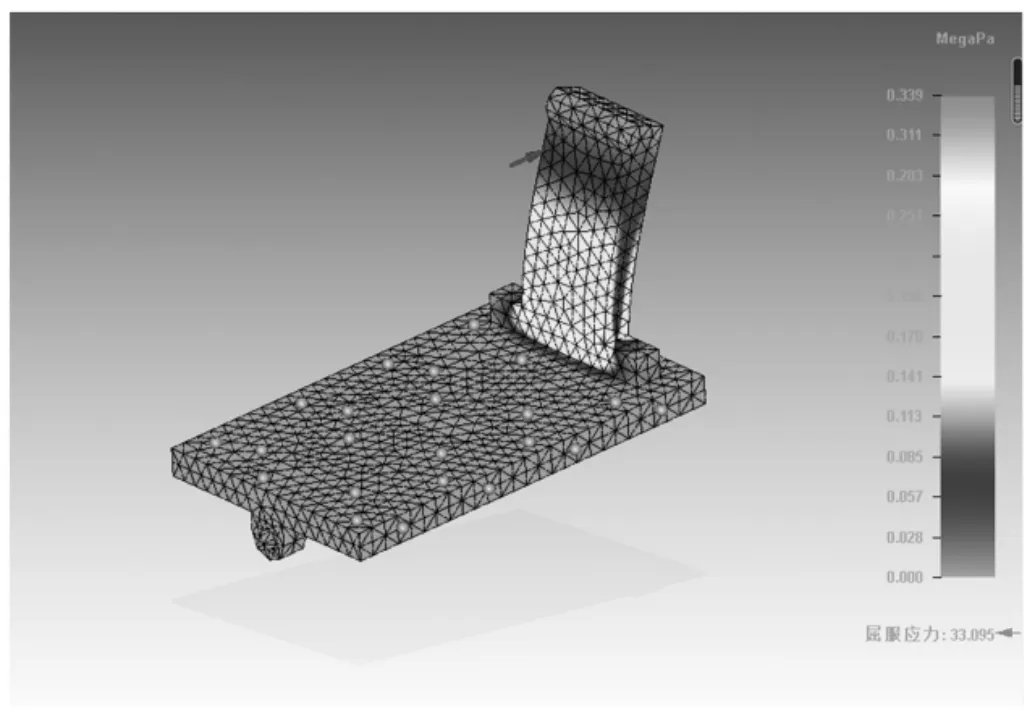

动板受力应力图,如图7。

图7

零件动板的设计集成了图2的件30滑轨活动手柄和件31滑轨活动板。所以连接它们的件33固定滑轨活动手柄的螺钉就不需要了。

由上述对比可看出,3D打印的产品不仅可减少零件类型,还可减少其他连接件的使用。不仅从零件成本上降低了费用,还减少了产品在生产中的装配费用。因为减少了产品的零件种类,用户用以维修的库存零件也将相应减少。由于产品装配简单,维护起来相对容易,不需专业人员实施,用户在产品交付后的维修费用及管理费用也将相应降低。

从实例中不难看出,3D打印的产品在构建复杂外形上拥有得天独厚的优势。尤其是中空的复杂零件,传统加工工艺是减材加工,费时费力费料。而3D打印是增材加工,只打印有材料的地方,没有材料的地方直接略过,是真正省时省力省料的加工手段。并且因为构建复杂零件的难度与成本比起注塑开模有大幅下降,小批量的生产尤其具有性价优势。

但因为3D打印的设计方法与传统的设计方法有很大的差异,在设计思维方面,3D打印所带来的自由化设计与便捷化设计,要求在设计上必须达到更高的创新性,对传统设计中的简单建模与模仿生产的设计理念是颠覆性的。要想合理、高效地运用3D打印技术,技术人员必须掌握“整体创意构思,整体结构设计,整体优化制造”三位一体的融合开发能力。

鉴于3D打印技术还未广泛应用,与常规制造方式的结合也还起步不久。其设备与材料价格虽然在下降,但工业批量化生产仍然昂贵。技术人员能得到的锻炼机会有限。想要提高三位一体的融合开发能力,只有准确掌握3D打印技术的成型原理、材料属性特征、应用现状及发展趋势,才能正确应用3D打印技术,发挥其创新优势,挖掘其制造潜力,进一步提升设计和制造水平。